步进式加热炉自动控制系统设计

2014-02-24解韶峰崔桂梅李爱莲

解韶峰 崔桂梅 李爱莲

(内蒙古科技大学 信息工程学院,内蒙古 包头014010)

0 引言

钢坯在轧制以前都要进行热处理,保证轧制的温度,细化钢坯内部的晶粒结构。 步进式加热炉就是满足轧制工艺的热处理设备。 课题来源于包钢无缝钢管厂步进式加热炉工程项目。包钢无缝厂为适应钢管市场需求的多样性、复杂性,对¢180 机组中步进式加热炉及再加热与热处理炉控制环节进行全面的改造,以提升步进式加热炉及再加热与热处理工艺的科学性与合理性。

1 系统组成与工作原理

整个控制系统由电气控制和过程控制两大部分组成。电气控制的最终目的是保证荒管在加热炉内顺利的传输,维持荒管对轧机的供应量。 这需要各种电气设备密切配合,严格按照时序动作,包括辊道控制、炉门控制、步进梁控制、翻钢机控制等,以开关量为主体;步进式加热炉的过程控制系统完成控制然气和空气的流量来调节燃烧过程,保证炉温稳定在设定值,波动不超过允许的偏差,从而确保荒管能被均匀地加热到符合工艺要求的温度。通常的温控系统是利用实际测量值与预设值的偏差量来调节燃气管道及空气管道的流量控制阀门,以实现炉膛温度恒定。对大型加热炉,其炉长方向可设置多个温度可控段,大致为预热段、加热段、均热段,钢坯在向前步进的过程中,要求其加热过程要接近于该钢坯的理想加热曲线,根据理想加热曲线来确定加热炉各段的设定温度。

本加热炉的燃烧介质为煤气和空气,燃烧控制的目的就是通过控制煤气与空气的流量及其配比来控制炉膛的温度,从而控制荒管的出炉温度。 加热炉分为左部和右部两个加热段,煤气和助燃空气通过各自的总管被送到左部及右部加热段的管道中,经过燃烧调节系统后再送往烧嘴燃烧,从而加热炉膛及荒管。过程产生的废气通过烟道、烟囱排入大气。在通过烟道时,经换热器把热量传给助燃空气,回收部分余热。

2 系统设计方案

2.1 系统总体方案

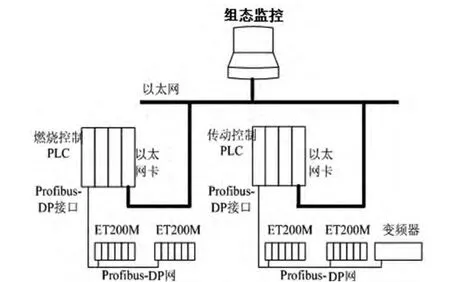

步进式加热炉自动化控制系统采用基于现场总线的网络化系统方案[1],系统结构如图1 所示。

整个控制网络分为三层:1 层为传感器(变送器)与执行机构组成的基础自动化层;第2 层为由Profibus 连接起来的各远程站I/O 模块,接收传感器送来的信号或者向执行机构发出指令;第3 层为上位机以及其它设备组成的操作员站、工程师站,可以向PLC 发出控制指令及设定参数等,它使用MPI 总线与PLC 通讯,同时它还可为以后的车间级管理及公司级管理层提供接口。

图1 系统结构图

2.2 系统硬件设计

本控制系统的特点是电气和过程控制共用一套PLC。对变量进行统计结果为:开关量输出103 点,开关量输入140 点,模拟量输入26点,模拟量输出10 点。组建系统时,对输入输出点留有一定备用,最终选用了SM321 开关量输入模块5 块,共计160 点;SM322 开关量输出模块 4 块,共计 128 点;SM331 模拟量输入模块 3 块,SM332 模拟量输出模块1 块,SM334 模拟量输入输出模块(4 输入2 输出)1 块,所以模拟量输入共计28 点,模拟量输出10 点。 由于步进炉的各种被控设备比较分散,但是在液压站、炉体本身、操作室、电气室四个控制区域内又相对集中,因此硬件系统采用了远程站接收输入和发送控制指令的方式,而远程站与PLC 的CPU 则通过总线通讯方式交换数据,这种结构大大节约了硬件建设的成本。

通过对现场情况及I/O 点的统计结果进行分析, 采用s7-300 中型 PLC 即可完成任务。 CPU 的型号选为 315-2DP, 其自身带有Profibus 和MPI 两种类型的总线通讯接口,在组建控制网络时不需要再插入专门的通讯模块。

2.3 系统软件设计

在硬件装配好后, 就可以在Step7 中对组成系统的硬件进行配置,定义输入输出I/O 的地址,完成后就可以对这些地址进行逻辑编程,按工艺的要求编制控制任务,下载到CPU 中,指挥生产机械动作。系统硬件组态[2]如图2 所示。

图2 硬件组态图

3 系统控制策略

步进式加热炉过程控制的任务是在维持炉膛温度稳定在设定值基础上保证燃烧过程的经济性、环保性,操作的安全性等。

3.1 炉膛温度控制

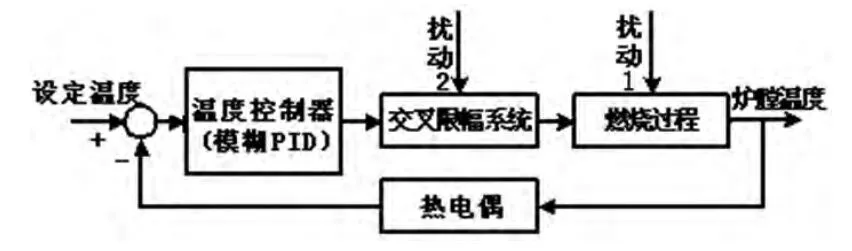

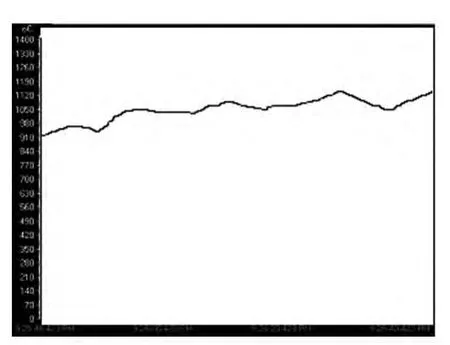

炉膛温度是指炉内加热空间的温度,同时也代表了炉内烟气的温度,是操作加热炉的一项关键性指标。 根据实验和经验可知这一环节为纯滞后对象,加热炉是又个综合复杂的系统,耦合干扰因素也较多,为了提高控制品质,设计中采用了模糊双交叉限幅燃烧控制的方法[3-4],系统控制结构如图3 所示。温度控制环为主环,是一个定值系统,作为系统的粗调,采用模糊自适应PID 控制,而双交叉限幅系统是一个随动系统,跟随温度控制器的输出,起微调作用,现场实际运行效果如图4,增强了系统的稳定性和抗干扰的能力。

图3 模糊双交叉限幅控制框图

图4 模糊双交叉限幅炉温运行曲线

3.2 压力控制

压力控制分为燃气压力、 助燃空气压力及炉膛压力3 个子系统。由于气源压力稳定有利于稳定燃烧过程,不会造成温度的波动,因此燃气和助燃空气压力控制的任务就是在供气气源上游压力发生变化时,能产生调节作用,使气体压力回到设定值,设计中采用了PID 控制方式;炉膛压力控制是使炉内保持微正压环境,防止开启炉门时冷风灌入炉内或者向炉外喷火。 为了消除生产率、炉温、燃烧、烟气含氧量等对炉膛压力的干扰,炉膛压力除了采取常规PID 单环控制外,还对开关炉门这种可预见的干扰采取了附加自学习算法的方法来抑制。

4 结论

设计针对包钢无缝厂¢180 机组步进式加热炉进行自动控制改造,构建了基于现场总线的网络化系统方案,并进行了具体的软硬件设计工作,对炉膛温度采取了模糊串级双交叉控制策略,增强了系统的稳定性和抗干扰的能力,且电气和过程控制共用一套PLC,大大节约了硬件建设的成本,有效提高了企业的经济效益。

[1]曹世海.加热炉燃烧控制系统几项改进措施[J].冶金自动化,2002,4.

[2]刘锴,周海.深入浅出西门子S7-300PLC[M].北京:北京航空航天大学出版社,2004,3:56.

[3]张志强.蓄热式连续加热炉燃烧控制技术的应用[J].冶金自动化,2009,5.

[4]于亲波.基于智能优化的模糊 PID 控制算法研究[D].北京:华北电力大学,2004:1-2.