一种电视机铝型材无缝折弯模具设计

2014-02-24梁焯锋

梁焯锋

(创维集团研发总部工业设计研究院 工艺所,广东 深圳518000)

0 前言

随着电视机屏体技术的不断发展,电视机的外观正朝着超薄超窄的方向发展,而金属材料由于其优异的外观品质和机械性能被越来越多的应用在电视机面框设计上。 现有金属材料的加工方式多种多样,但在成型或表面处理或成本上都存在着各种各样的问题,本文提出一种应用铝型材的无缝折弯模具,使用该模具进行铝型材折弯能在一定程度上解决现有工艺应用在电视机面框设计上的问题,为今后电视机设计提供新的方法。

1 现有电视机面框金属加工技术介绍

在电视机领域现有金属加工工艺多种多样:①压铸,表面处理限制较多,需要开压铸模,成本较高,通常应用在底座等外观件上;②板材冲压或CNC,成型精度高,表面处理效果多样,但由于其采用的是整板冲压或者铣削,存在材料损耗较多或者加工周期长等问题,量产成本较高;③型材折弯,成本低,表面处理效果好且多样,但现有工艺折弯带有较大筋位的零件在折弯角处难以处理, 要么会形成角部堆料、要么会有缝隙或段差。

综上所述,若能很好解决型材折弯后角部的问题将更大的推动金属在电视机面框上的应用。

2 铝型材无缝折弯技术原理

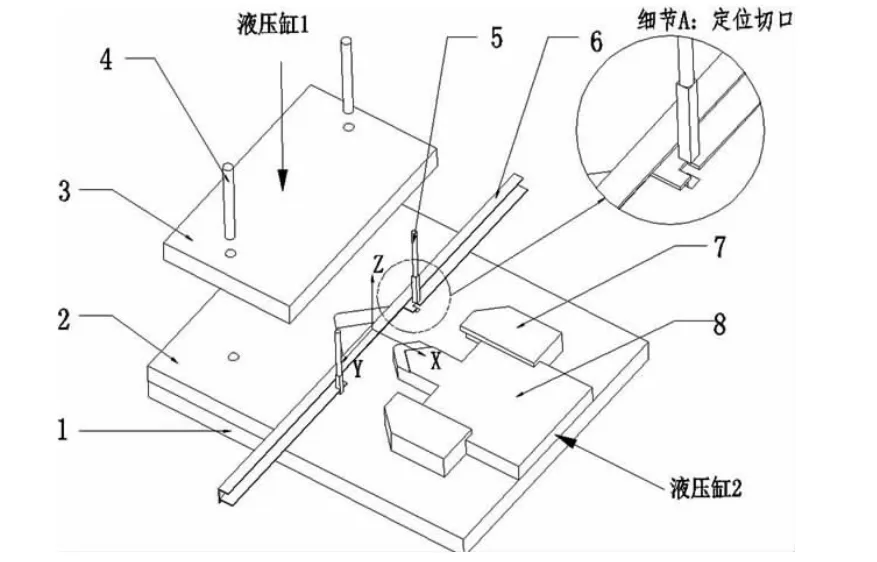

电视的面框、 中框等外观结构件多采用F 形、L 形等带有较大尺寸的筋位的铝型材,通过一种无缝折弯模具的加工成型,可以使得折弯角位置无需切除筋位,折弯成品外观面无缝隙。 该模具由以下结构组成:①模座;②凹模;③折弯挤料压板;④压板定位销;⑤凸模导轨;⑥凸模;⑦液压缸(2 台)。 如图1 所示。

图2 无缝折弯模具结构示意图

模具的折弯原理如下:

(1)折弯时利用液压缸1 传递给折弯挤料板的Z 方向的压力将前框面压紧,使折弯时筋a 材料只能沿着XY 平面流动,同时液压缸2推动凸模在XY 平面加压力对应于凹模运动,从而得到需要的折弯形状。

(2)为控制折弯过程中材料的流向,防止成品出现凹痕、皱纹等不良,凸模的形状及与压板的间隙的设计有特定要求,如图2 所示:

凸模斜角 α 经验值:α=3°,0.8≤t≤1.2;∂=5°,1.2<t≤1.5,单位 mm,t 为铝型材料厚;

凸模上端面与压板的间隙g 的经验公式:g=0.02B+1.02t,(B≤12.0,0.8≤t≤1.6),单位 mm;B 为型材正面宽度,t 为铝型材料厚。

图2 无缝折弯模具结构细节图

3 应用案例

使用模具进行F 形型材折弯加工的过程,型材基本尺寸如下料厚t 为1mm、正面筋宽度B 为8.8mm,实施过程如下:

(1)根据料厚及筋宽度确定模具设计的关键尺寸:α=3°,g=1.2mm,完成折弯模具的加工制作;

(2)将已加工好定位切口及避位切口的F 形型材放入折弯模具,插入两根定位销将型材定位;

(3)安装本技术模具的折弯挤料压板,并插入两根压板定位销定位;

(4)液压缸1 持续加约力500N,将折弯挤料压板压紧,然后取下型材定位销。

(5)液压缸1 持续加力约1000N,同时液压缸2 加力,推动凸模运动,直至到达折弯最终位置,完成折弯。

(6)撤去液压缸1 和液压缸2 的压力,取下压板定位销和折弯挤料压板,凸模退回初始位置,取下折弯完成的型材。

图3 无缝折弯模具折弯流程图

4 结语

随着消费者对电视机外观要求越来越高,使用金属作为电视机面框越来越多,而铝型材折弯成为最为广泛采用的工艺,使用无缝折弯模具可以克服传统折弯工艺角部存在堆料、缝隙、段差等问题,让电视机面框外观性能更加优异,超薄超窄的特点更加突出。

[1]吴锡坤.铝型材加工实用技术手册[M].中南大学出版社,2006.

[2]冷文兵.带筋宽幅铝型材挤压模具仿真与优化[J].轻合金加工技术, 2013,41(2).

[3]陈勇慧,铝型材壁厚薄及悬臂大的特殊模具设计[J].铝加工,2013(4).