导气与枪管浮动混合式自动机动力学特性研究

2014-02-23宋杰廖振强李佳圣肖俊波

宋杰,廖振强,李佳圣,肖俊波

(南京理工大学 机械工程学院,江苏 南京210094)

0 引言

导气式自动机[1]具有结构简单,通过调节导气装置改变自动机后坐速度,减小自动机与机匣之间的碰撞力,有利于降低武器后坐力、提高武器射击精度。火药气体利用是否合理,直接影响到武器的结构和性能。文献[2]通过采用布拉文经验公式求解内能源转管机枪导气装置结构参数对导气室压力变化的影响,文献[3]由热力学第一定律推导出一维定常情况下导气室动力学基本方程组,文献[4]建立内弹道与导气装置耦合的导气式自动武器变质量热力学计算模型,定量分析导气装置不同参数对导气室压力和自动机速度的影响规律。然而,考虑到某大口径高初速榴弹发射器枪管壁面及导气装置气室壁面面积大,必须考虑火药燃气与管壁的热量交换,且枪管在发射过程中处于浮动状态,导气装置气室压力对枪管的作用力不能忽略。文献[2 -4]计算模型均未考虑枪管及导气室对外界散热的影响且模型中枪管与机匣无相对运动,文献[2 -3]采用经验公式建立的计算模型不能求解导气孔直径、初始容积对导气室压力的影响规律。

为了克服上述研究不足,结合某大口径高初速榴弹发射器导气与枪管浮动混合式自动机结构特点,建立考虑热散失及枪管浮动影响的一维准定常气体运动计算模型,对采用浮动发射技术[5]的高初速榴弹发射器进行动力学仿真,将仿真模型计算结果与实验结果进行对比,验证仿真模型的正确性。通过调整导气装置结构参数,合理利用导气装置火药气体冲量:一方面,可以使枪管组件减速,降低枪管组件后坐到位对机匣的撞击力;另一方面,使枪机框组件加速,获得足够能量完成抽壳、抛壳、后坐到位,以期实现导气与枪管浮动混合式自动机在高初速榴弹发射器上的应用并实现武器低后坐发射。

1 导气装置计算模型

1.1 物理过程及基本假设

导气与枪管浮动混合式自动机示意图如图1 所示。枪机框在其复进簧作用下带动枪机完成闭锁动作,在枪机框开锁后走自由行程时,枪机框的楔形面撞击枪管锁扣,完成对枪管解锁动作,随后枪机框组件与枪管组件在机框防跳器作用下扣合在一起共同复进。当枪机框组件与枪管组件运动至最大前冲位置时击发底火,发射药被点燃。弹底压力大于弹丸挤进压力时,弹丸在火药燃气压力作用下挤进膛线加速运动,枪机在火药燃气作用下带动枪管组件开始后坐。当弹丸经过导气孔时,部分火药燃气由导气孔流入导气室,导气室内压力升高,由于开始时膛内与导气室内压力差很大,导气孔处出现临界流动。导气室压力升高后,一方面推动活塞加速运动,活塞解脱机框防跳器,另一方面迫使枪管减速。活塞与导气室之间存在配合间隙,部分导气室内高压气体通过间隙流入外界大气。随着膛内气压降低及枪管与活塞运动导致导气室气室容积增大,导气室压力达到峰值后开始降低。当膛内压力与导气室压力之比不能构成临界条件,气流以非临界流动流入导气室。当二者压力相等时,膛内火药气体停止流入导气室。在后效期内膛内气体由膛口流出,膛内压力比导气室气体压力下降快,气体出现反流,自导气室流入膛内。开始反流时,压力差较小出现非临界流动,随后由于膛内压力下降快,压力差增大出现临界流动。最后膛内压力出现大气压,导气室压力也不是很高,以非临界流动告终。最终枪管被枪管锁扣卡在枪管首发初始位置处,枪机框被阻铁挂机于机匣后方(单发射击模式)或者枪机框继续复进完成下一发自动循环动作(连发射击模式)。

图1 导气与枪管浮动混合式自动机示意图Fig.1 Sketch of automatic mechanism for gas operated and floating barrel operated automatic action

基本假设[6]:

1)内弹道采用修正经典内弹道模型求解,研究后效期时膛内气流以准定常流处理;

2)不考虑导气装置内气流参数分布,将导气室内气体压力、密度、温度取平均参数;

3)导气室与活塞之间间隙漏气作临界流动处理;

4)气体在管道及间隙形成的流管中,轴向流动效应比横向效应大得多,因而忽略后者,认为气体为一维流动,并认为导气装置工作时,火药已燃尽,没有固相流动;

5)流动中的气体为完全气体,不计质量力。

1.2 气体计算模型

气体计算模型主要包括考虑热散失的内弹道与后效期计算模型、考虑枪管运动及热散失的导气室计算模型、导气装置与枪管流量方程。

几何燃烧定律[7]

式中:ψ 为火药燃烧去的百分比;χ、λ、μ 为火药药形系数;Z 为火药相对厚度。

燃速方程[7]

式中:p 为膛内平均压力;Ik为压力全冲量。

考虑热散失膛内压力变化规律

式中:S 为线膛内横截面积;l 为弹丸在膛内行程;lψ为药室自由容积缩径长;f 为火药力;ω 为装药量;θ=γ-1,γ 为绝热指数;v 为弹丸速度;qb为导气孔处流入导气室的流量;φ 为计算次要功系数;δQ1为枪管内气流对外界散热;L0为枪管长度;μk0为膛口气流流量系数;n 为多变指数;pk为膛口气流压力;ρk为膛口气流密度。A、C、pk、ρk计算参考文献[6]。

膛内气体与枪管壁面接触传热定律[8]导出方程

式中:ε 取值为419 J·m/(kg·s·℃);ρb为膛内导气孔处气体密度;Tb为膛内导气孔处气流温度;T0为大气温度;Sb0为膛内初始表面积;d0为弹丸直径。

药室自由容积缩径长

式中:V0为药室初始容积;ρp为火药密度;α 为气体余容。

弹丸运动方程

式中:m 为弹丸质量。

膛内火药燃气密度方程

考虑枪管运动导气室内气流质量守恒方程

式中:ρq为导气室气体密度;qq为导气室漏气流量;Sh为活塞横截面积;xh为活塞位移;vh为活塞速度;Sg为导气室活塞面积;xg为枪管位移;vg为枪管速度;Vq为导气室初始容积。

活塞、枪管运动方程

式中:mh为活塞质量;mjk为枪机框组件质量;mg为枪管质量;pq为导气室压力;p0为大气压力;kjk为枪机框簧刚度;pjk为枪机框簧预压力;Rf1为枪机框与活塞所受摩擦阻力;kg为枪管浮动簧刚度;pg为枪管簧预压力;Rf2为枪管所受阻力。

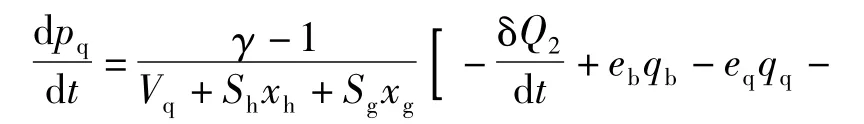

考虑枪管运动导气室内气流能量守恒方程

式中:δQ2为导气室气流对外界散热;eb为流入导气室单位质量气体所具有的能量;eq为从导气室间隙漏出的单位质量气体所具有的能量。

导气室内气体与活塞筒接触传热定律导出方程

式中:Tq为导气室内气流温度;Sq0为导气室初始表面积;dg为活塞名义直径。

膛内向导气室流入的比能量方程

式中:Cp为火药气体比热容;pb为导气孔处膛内压力。

导气室漏气的比能量方程

理想气体状态方程

导气室流量方程[9]

活塞间隙流量方程

式中:μb为导气孔处流量系数;d 为导气孔直径;μq为活塞处漏气系数。

2 模型验证及仿真结果分析

2.1 模型验证

实验方法:用螺栓将实验架座固定在射击平台上,将高初速榴弹发射器通过夹具固接于滑移架座,滑移架座可在实验架座上自由滑动。射击前,将滑移架座拉至实验架座最后方,将压力传感器右端与固定实验架固结,左端与弹簧右端连接,而弹簧的左端与枪托橡胶垫右端连接。在仿真计算中,弹簧刚度取60 ~80 N/mm,阻尼取0.03 ~0.05 N·s/mm 替代实验中弹簧系统刚度与阻尼,仿真计算结果与实验结果基本吻合。射击时,滑移架座后坐压弹簧阻尼系统,测得武器系统后坐力曲线。枪管组件、枪机框组件、机匣组件沿枪管轴线方向位移时间曲线通过高速摄影法[10-11]测得,将位移时间曲线求导滤波得速度时间曲线。图2 为高速摄影图像采集榴弹发射器榴弹击发瞬间实验图。

图2 高速摄影图像采集实验图Fig.2 Test chart of image acquisition by high-speed photography

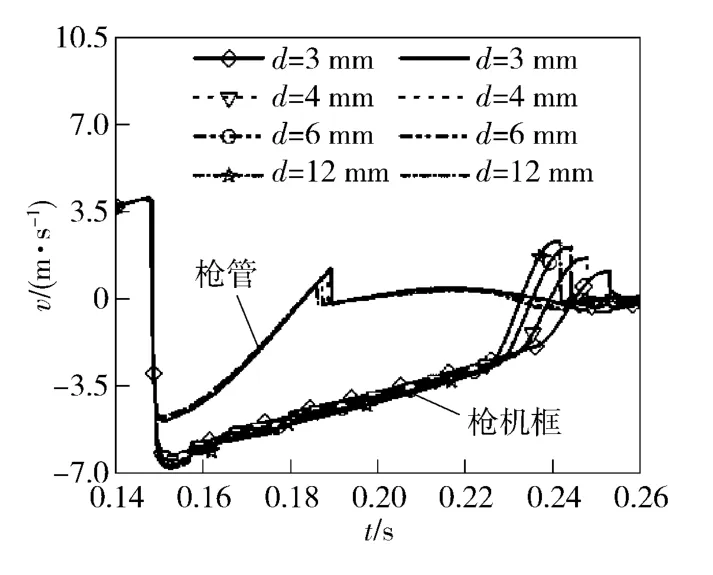

图3为榴弹发射器自动机速度时间图,分别为实验测得的枪机框速度时间曲线和枪管速度时间曲线,仿真计算求得的枪机框速度时间曲线和枪管速度时间曲线。图4 为仿真计算求得的自动机位移时间曲线和导气室压力时间曲线。图5 为膛压曲线与导气室压力曲线。图6 为武器系统后坐力实验曲线与理论曲线。表1 为自动机运动特征量及武器后坐力的仿真结果与实验结果对比。

图3 自动机速度时间曲线Fig.3 Speed-time curves of automatic mechanism

图4 自动机位移时间曲线和导气室压力曲线Fig. 4 Displacement-time curves of automatic mechanism and pressure curve of gas chamber

图5 膛压曲线与导气室压力曲线Fig.5 Curves of bore pressure and gas chamber pressure

图6 后坐力实验曲线与仿真曲线Fig.6 Test and simulated curves of recoil

通过对比榴弹发射器自动机速度曲线与后坐力曲线的仿真结果与实验结果可知,二者基本相符,建立的计算模型是合理、正确的。

2.2 仿真结果分析

2.2.1 自动机动力学特性分析

本文研究的榴弹发射器采用枪管浮动式自动机,通过仿真计算,得到自动机速度和位移随时间变化曲线与后坐力曲线,如图3 ~图6 所示。

发射时,扣扳机解脱枪机框,枪机框在枪机框复进簧作用下复进。当枪机框复进至闭锁位置时,枪机框速度为4.046 m/s. 枪机完成闭锁动作,枪机框速度衰减为2.707 m/s. 枪机框走完闭锁后自由行程,枪机框解脱枪管锁扣,枪机框与枪管碰撞结合。枪机框与枪管作为浮动体在浮动簧作用下共同前冲至最大位移处,浮动体获得最大前冲速度4.051 m/s.击针撞击底火,火药燃气作用于药筒与弹头之间,枪管与枪机框开始后坐。当弹丸经过导气孔时,部分火药燃气进入导气室,导气室气体膨胀做功,一方面使枪管减速,另一方面推动活塞使枪机框加速。枪机框由最大前冲位置后坐28 mm 获得最大后坐速度6.643 m/s,枪管由最大前冲位置后坐21 mm 获得后坐速度5.05 m/s. 随后枪机框相对枪管走完开锁前自由行程进行开锁,此时膛内气体压力降为0.5 MPa,开锁过程是安全的且避免较大的抽壳阻力。枪机完成开锁动作,枪机框速度为6.01 m/s,枪管速度为3.853 m/s. 随后枪机框依次完成抽壳、抛壳、后坐到位撞击缓冲器,直至被阻铁挂住。其中枪机框撞击缓冲器前速度为2.728 m/s,复进挂机前撞击阻铁速度为2.161 m/s. 与此同时,枪管在浮动簧作用下减速后坐到位,最终被枪管锁扣挂于初始位置,枪管撞击枪管锁扣速度为1.654 m/s. 通过仿真计算,采用导气与枪管浮动混合式自动机的高初速榴弹发射器能够顺利完成自动循环机构动作,在原理上是可行的。

表1 自动机运动特征量及后坐力比较Tab.1 The comparison of automatic mechanism moving parameters and recoil

由图6 后坐力随时间变化曲线可知,最大后坐力为第2 波峰值,其主要原因是枪管后坐压缩浮动簧。通过调整导气装置参数,可以降低枪管后坐位移,进而减少浮动簧压缩量,降低武器系统最大后坐力。造成第3 波峰值的主要原因是枪机框后坐到位撞击枪机框缓冲器。改变导气装置参数会对机框后坐速度产生影响,进而影响第3 波峰峰值。第1 波峰值是浮动簧在枪管前冲过程中对武器系统的作用造成的。本文主要研究导气装置参数对武器自动机动力学特性及后坐力影响,因此下文中枪管前冲阶段自动机动力学特性不予分析。

2.2.2 热散失对膛内气流及弹丸初速的影响

比较是否考虑热散失的膛内压力曲线与导气室压力曲线(如图7 所示)可以看出:考虑热散失与未考虑热散失的膛内压力峰值分别为164.7 MPa、165.3 MPa,考虑热散失比未考虑热散失的压力冲量减少4.2 N·s;导气室压力考虑热散失与未考虑热散失的峰值分别为62.2 MPa、64.0 MPa,考虑热散失比未考虑热散失的压力冲量减少0.6 N·s. 对于膛内压力冲量,考虑热散失是不考虑热散失理论计算结果的96.2%;对于导气室气室压力冲量,考虑热散失是不考虑热散失理论计算结果的94.1%. 比较是否考虑热散失弹丸速度曲线(如图8 所示)可以看出,考虑热散失比未考虑热散失弹丸飞离膛口端面速度损失可达19.9 m/s. 因此,热散失对膛压、导气室压力和弹丸初速有较大影响,在求解本样枪模型的内弹道及导气室气体参数时必须考虑热散失的作用。

图7 热散失对膛压及导气室压力的影响Fig.7 Impact of heat loss on bore pressure and gas chamber pressure

3 导气参数对自动机特性影响分析

3.1 导气孔直径对自动机特性及后坐力影响分析

图8 热散失对弹丸初速的影响Fig.8 Impact of heat loss on bullet speed

不同导气孔直径对导气室压力和自动机速度影响如图9 和图10 所示。由图9 可知,随着导气孔直径增大,导气室压力峰值分别为26.8 MPa、38.2 MPa、53.2 MPa、62.1 MPa,导气孔直径越大,流入导气室内的火药气体越多,压力上升越高,且导气孔直径越小对导气室压力变化越敏感。由图10 可知,导气孔直径分别为3 mm、4 mm、6 mm、12 mm,枪机框最大速度分别为6.311 m/s、6.507 m/s、6.693 m/s、6.828 m/s,枪管最大后坐速度分别为4.843 m/s、4.790 m/s、4.699 m/s、4.657 m/s. 导气孔直径增大,枪机框后坐最大速度逐渐增大,后坐到位对枪机框缓冲器的撞击越严重,而枪管最大后坐速度逐渐降低,使枪管后坐过程中枪管浮动簧的压缩量降低,枪管挂机前速度越低,避免对枪管锁扣剧烈撞击,提高枪管锁扣的寿命。

图9 导气孔直径对导气室压力的影响Fig.9 Impact of gas-port diameter on gas chamber pressure

图10 导气孔直径对自动机速度的影响Fig.10 Impact of gas-port diameter on automatic mechanism speed

表2 导气孔直径对武器性能参数影响Tab.2 Impact of gas-port diameter on weapon system performance parameters

由表2 可知,导气孔直径增大,枪机框与枪管获得冲量越大,枪管后坐能量越小而枪机框后坐能量越大,后坐力第2 波峰值减小,第3 波峰值增大,武器一个自动循环时间越短。因此,增大导气孔直径有利于降低武器最大后坐力,提高武器射频。而增大武器导气孔直径,一方面使得导气装置气室压力显著增大,对导气装置强度要求较高且导气室压力冲量提升效果减弱,另一方面会导致枪管后坐速度过小无法后坐到位,影响下一发击发动作,枪机框后坐速度过大导致后坐力第3 波峰显著增大。减小导气孔直径来匹配枪管后坐能量及枪机框后坐能量,可将武器系统最大后坐力由976 N 降低为785 N,但导气室最大压力却增加为原来的2.3 倍,调节导气孔直径在4 ~6 mm 之间较合适。

3.2 导气孔位置对自动机特性及后坐力影响分析

不同导气孔位置对导气室压力和自动机速度影响如图11 和图12 所示。分析结果表明,导气孔位置分别为62 mm、92 mm、122 mm、152 mm,导气室压力曲线逐渐滞后,机框最大后坐速度分别为6.998 m/s、6.707 m/s、6.418 m/s、6.250 m/s,枪管最大后坐速度分别为4.599 m/s、4.677 m/s、4.817 m/s、4.973 m/s. 随着导气孔位置靠近膛口,枪机框后坐最大速度依次减小,降低枪机框后坐到位对机匣的冲击力,但枪管后坐速度逐渐增大,导致枪管浮动簧压缩量变大,且枪管复进挂机前速度增大,挂机时对枪管锁扣冲击力变大,对枪管锁扣强度不利。

图11 导气孔位置对导气室压力影响Fig.11 Impact of gas-port position on gas chamber pressure

图12 导气孔位置对自动机速度影响Fig.12 Impact of gas-port position on automatic mechanism speed

由表3 可知,导气孔位置越靠近弹膛底部,开始流入导气室的火药气体压力越高,气体压力上升快,压力值高,且气体对活塞作用的时间越长,活塞传递给枪机框获得更大的冲量,第3 波峰值越大,同样枪管获得更大的冲量,后坐力第2 波峰值越小,武器一个自动循环时间越短。导气孔靠近膛底有利于降低武器最大后坐力,提高武器射频且结构较紧凑。但导气孔位置靠近弹膛底部,一方面导气孔处高压气体的烧蚀和冲刷作用较严重,容易使气孔直径扩大,影响活动机件动作;另一方面,实验结果表明,膛内火药燃烧不完全流入导气孔内对弹丸初速影响较大,会导致枪管后坐能量过小无法后坐至枪管挂机位置,枪机框后坐能量过大导致后坐力第3 波峰显著增大。由表3 可知,导气孔位置L =62 mm 时武器系统第3 波峰值取代第2 波峰值成为武器最大后坐力。通过改变导气孔在枪管开孔位置可以匹配枪管后坐能量及枪机框后坐能量,可将武器系统最大后坐力减小285 N,导气孔开孔位置在92 ~122 mm之间较为合适。

表3 导气孔位置对武器性能参数影响Tab.3 Impact of gas-port position on weapon system performance parameters

3.3 导气室初始容积对自动机特性及后坐力影响分析

不同导气室初始容积对导气室压力和自动机速度的影响如图13 和图14 所示。分析结果表明,导气室初始容积分别为5 cm3、10 cm3、15 cm3、25 cm3,导气室压力最大值分别为59.5 MPa、51.4 MPa、45.9 MPa、35.4 MPa,枪机框最大速度分别为6.840 m/s、6.816 m/s、6.642 m/s、6.591 m/s,枪管最大后坐速度分别为4.637 m/s、4.662 m/s、4.718 m/s、4.591 m/s. 随着气室初始容积的增大,导气室最大压力降为原来3/5,枪机框后坐最大速度逐渐减小,而枪管最大后坐速度逐渐增大。

图13 导气室初始容积对导气室压力影响Fig.13 Impact of initial volume on gas chamber pressure

由表4 可知,增大导气室初始容积,导气室内压力上升慢,枪管和枪机框获得冲量越小,后坐力第2波峰值变大,第3 波峰值减小,武器一个自动循环时间变长。因此,减小导气室初始容积有利于降低武器最大后坐力,提高武器射频。增大导气室初始容积可以使导气装置气室压力显著降低,利于导气装置强度设计且对导气室压力冲量改变并不显著。导气室初始容积由5 cm3增加为原来5 倍,变为25 cm3,压力冲量降为原来85%,武器系统最大后坐力只增加101 N. 所以,通过调节导气室初始容积的方法来匹配枪管后坐能量及枪机框后坐能量并不实用。

图14 导气室初始容积对自动机速度影响Fig.14 Impact of initial volume on automatic mechanism speed

表4 导气室初始容积对武器性能参数影响Tab.4 Impact of gas-chamber initial volume on weapon system performance parameters

4 结论

1)结合高初速榴弹发射器口径大及发射榴弹时枪管处于浮动状态的特点,建立考虑热散失及枪管浮动的变质量热力学计算模型。自动机运动学参数与武器后坐力的仿真计算结果与实验结果基本吻合,证明所建立的仿真模型是正确合理的。

2)通过分析武器发射过程中自动机的动力学特性及开锁过程的安全性,证明导气与枪管浮动混合式自动机在高初速榴弹发射器上运用是可行的。

3)探讨不同导气装置参数对导气室内气体压力、自动机运动特性、后坐力的影响规律。导气孔孔径的大小及导气孔在枪管上的位置对自动机运动状况及武器系统最大后坐力影响较大。导气孔位置越靠近膛口,在物理结构上导致活塞结构尺寸和质量增加,在计算中导气室内压力冲量降低导致枪机框后坐不到位。调整导气室初始容积能有效地降低气室内最大压力,但对武器最大后坐力影响不显著。调整导气参数匹配枪机框及枪管后坐能量进而实现武器低后坐发射的原则为:导气孔位置在文中给出的92 ~122 mm 合理调试范围内,导气孔位置靠近膛口时,其孔径相应地大一些,反之则相应减小孔径,可以有效地将武器最大后坐力限定在恰当的许可范围内,再通过改变导气室初始容积使导气室内气体压力适中,减小火药气体对活塞的冲击力使枪机框工作更为平稳。文中给出导气装置参数调试范围,对武器系统优化设计有一定指导意义。

References)

[1]易声耀,张竞.自动武器原理与构造学[M]. 北京:国防工业出版社,2009:87 -88.YI Sheng-yao,ZHANG Jing. Principle and tectonic of automatic weapons[M]. Beijing:National Defense Industry Press,2009:87 -88. (in Chinese)

[2]李涛,王瑞林,王宇建. 某型转管机枪导气装置参数与射频关系研究[J].科技通报,2013,29(3):116 -119.LI Tao,WANG Rui-lin,WANG Yu-jian. Research on the relationship between the gas device parameters and the fire frequency of a certain gatling gun[J]. Bulletin of Science and Technology,2013,29(3):116 -119. (in Chinese)

[3]韩晓明,薄玉成,王惠源,等.内能源转管武器导气装置结构参数优化设计[J].火炮发射与控制学报,2008(2):50 -53.HAN Xiao-ming,BO Yu-cheng,WANG Hui-yuan,et al. Optimal design of gas-operated device structure parameter in internallypowered gatling weapon system [J]. Journal of Gun Launch &Control,2008(2):50 -53. (in Chinese)

[4]冉景禄,徐诚,赵彦峻. 导气式自动武器变质量热力学计算模型研究[J].兵工学报,2011,32(4):408 -413.RAN Jing-lu,XU Cheng,ZHAO Yan-jun. Gas-operated automatic weapon variable-mass thermodynamics calculation model[J].Acta Armamentarii,2011,32(4):408 -413. (in Chinese)

[5]徐诚,王亚平.火炮与自动武器动力学[M].北京:北京理工大学出版社,2006:164 -187.XU Cheng,WANG Ya-ping. Dynamics of artillery and automatic weapon [M]. Beijing:Beijing Institute of Technology Press,2006:164 -187. (in Chinese)

[6]廖振强,王涛,余世海.武器气体动力学数值计算方法[M]. 北京:国防工业出版社,2005:191 -198,217 -232.LIAO Zhen-qiang,WANG Tao,YU Shi-hai. Weapon and gas dynamics numerical method[M]. Beijing:National Defense Industry Press,2005:191 -198,217 -232. (in Chinese)

[7]金志明. 枪炮内弹道学[M]. 北京:北京理工大学出版社,2004:9 -117.JIN Zhi-ming. Gun interior ballistics[M]. Beijing:Beijing Institute of Technology Press,2004:9 -117. (in Chinese)

[8]刘巍,王宏宇,吴晓中,等.某型航炮气压缓冲器结构优化设计与强度分析[J].系统仿真学报,2012,24(65):1143 -1147.LIU Wei,WANG Hong-yu,WU Xiao-zhong,et al. Structure optimization design and strength analysis of some type aero cannon pneumatic bumper[J]. Journal of System Simulation,2012,24(65):1143 -1147. (in Chinese)

[9]郭锦炎,王浩,黄明,等.新型活塞式中心抛撒机构的内弹道仿真研究[J].兵工学报,2013,34(2):149 -153.GUO Jin-yan,WANG Hao,HUANG Ming,et al. A simulation study of the interior ballistics of the new piston central dispersing machine[J]. Acta Armamentarii,2013,34(2):149 -153. (in Chinese)

[10]王宝元,钞红晓,邵小军,等. 弹丸出炮口时间测试方法研究[J].兵工学报,2012,33(6):736 -740.WANG Bao-yuan,CHAO Hong-xiao,SHAO Xiao-jun,et al.Measurement methods for muzzle-leaving time of projectile[J].Acta Armamentarii,2012,33(6):736 -740. (in Chinese)

[11]Photron. FASTCAM-APX RS hardware manual[M]. San Diego,US:Photron,2004.