氯化氢吸收尾气中一氯甲烷回收工艺技术方案分析

2014-02-22叶婷婷

叶婷婷

(江苏梅兰化工有限公司,江苏 泰州 225300)

氯化氢吸收尾气中一氯甲烷回收工艺技术方案分析

叶婷婷

(江苏梅兰化工有限公司,江苏 泰州 225300)

为回收甲烷氯化物生产中排空的一氯甲烷,提出了两种一氯甲烷回收工艺技术方案进行分析比较。根据甲烷氯化物生产现状选择了其中一种方案实施,可回收一氯甲烷,达到节能减排、提高资源利用率的预期效果。

氯化氢;一氯甲烷;干燥;压缩

在甲醇法甲烷氯化物生产工艺中,采用氢氯化装置和热氯化系统结合生产甲烷氯化物的流程是一个既经济又高效的过程,已被世界上很多大规模生产甲烷氯化物的工厂所采用[1]。即甲醇气和氯化氢在固定床反应器内进行氢氯化反应生成一氯甲烷和水,分离干燥后的一氯甲烷与氯气在热氯化反应器内反应生成二氯甲烷、氯仿、四氯化碳和氯化氢,分离后所得的粗产品经精制得甲烷氯化物产品,含有微量一氯甲烷的氯化氢大部分返回至甲醇氢氯化装置作为制取一氯甲烷的原料,多余部分氯化氢吸收成盐酸,而含有一氯甲烷的酸性尾气经排气洗涤塔洗涤后排空。当甲烷氯化物生产规模不大时,排空的一氯甲烷可能微不足道,但当形成一定生产规模时,一氯甲烷排放量还是较可观的。以年产20万吨甲烷氯化物计,每年将会有约1700余吨一氯甲烷排至大气,这不符合节能减排的要求。为提高资源利用率,有必要将这些一氯甲烷回收,现就此提出以下两种一氯甲烷回收工艺技术方案且进行分析。别配有循环硫酸泵。一氯甲烷干燥过程是浓硫酸不断吸收水分的放热过程,如热量不及时移出,则会影响一氯甲烷干燥效果或导致浓硫酸消耗量上升,故下塔硫酸循环系统配有硫酸冷却器,控制硫酸干燥塔温度不大于38℃,还配置了塔底硫酸至甲烷氯化物生产装置。

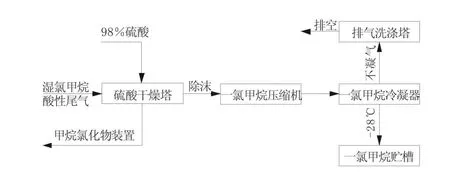

干燥的一氯甲烷气体除沫后在0.14MPaA压力下进入一氯甲烷压缩机压缩至0.5MPaA。部分压缩后的一氯甲烷气体冷却后返回至进口,其余进入一氯甲烷冷凝器低温冷凝至-28℃,一氯甲烷存于贮槽内,不凝气至排气洗涤塔洗涤后排空。其工艺流程示意图见图1所示。

图1 氯化氢吸收尾气中一氯甲烷回收工艺流程图

1 工艺技术方案

1.1 方案一

1.1.1 工艺流程 含有湿一氯甲烷的氯化氢吸收酸性尾气经除沫器进入硫酸干燥塔,硫酸干燥塔分为上下两段,均为填料塔,98%浓硫酸从上塔顶部加入,在上塔塔底硫酸液位控制下进入下塔。为保证上下塔顶的硫酸喷淋密度,上下塔分

1.1.2 流程说明及控制要点

(1)本工艺采用DCS远程控制。

(2)一氯甲烷气进入压缩机前压力须控制在0.14MPaA,以保证一氯甲烷气体被压缩到0.5MPaA以上压力,在此压力及-35℃条件下一氯甲烷的冷凝回收率较高。

(3)由于一氯甲烷压缩机进口气压力控制为0.14MPaA,则氯化氢吸收前系统的压力可能提高至0.17~0.18MPaA,所以在确定回收工艺方案时必须对其相关设备和工艺管线及工艺控制逐一检查,不符合要求的在实施过程中整改。

(4)由于热氯化工序的工作压力远高于提高后氯化氢的吸收压力,故可以不考虑氯化氢吸收压力的提高对氯化氢气体输送至吸收工序的影响。

(5)为保证氯化氢吸收系统的压力稳定,在一氯甲烷压缩机出气口至其进口管线上装有压力控制调节阀。

(6)为保证一氯甲烷气压缩冷凝系统的压力稳定,在一氯甲烷冷凝器出气口装有压力控制调节阀,将压力控制在0.5MPaA。

(7)为保证一氯甲烷气的干燥效果,必须注意:1)硫酸干燥塔的98%浓硫酸必须根据回收一氯甲烷气量,定量稳定加入;2)硫酸干燥塔上下塔的循环硫酸必须定量控制,同时塔底硫酸液位也须控制;3)硫酸干燥塔温度严格控制在38℃以内。

(8)一氯甲烷冷凝液温度为-28℃。

1.2 方案二

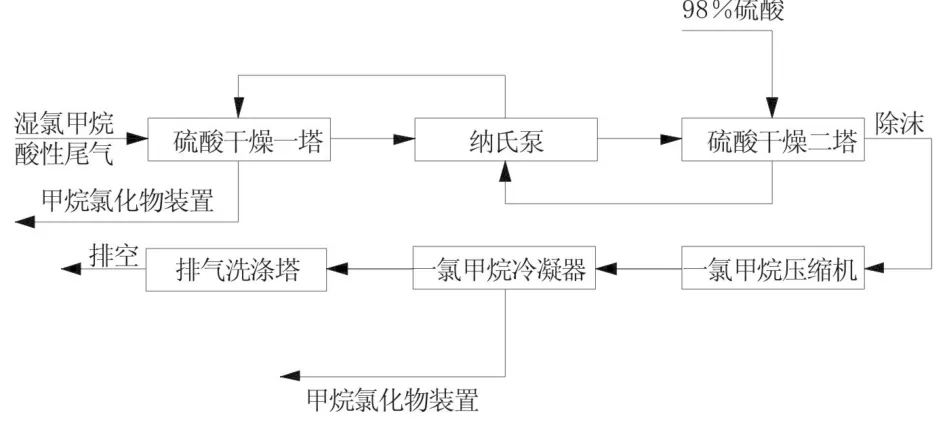

1.2.1 工艺流程 含有湿一氯甲烷的氯化氢吸收酸性尾气在0.12 MPaA压力下进入硫酸干燥一塔,此塔分上下塔,上塔为泡罩塔,下塔为填料塔。下塔配有硫酸循环泵和硫酸冷却器,以保证硫酸干燥一塔保持一定的温度。一次干燥的一氯甲烷气经纳氏泵升压后进入硫酸干燥塔二塔,此塔为泡罩塔,98%浓硫酸从顶部进入,然后依次流入每一层泡罩后至塔底,再以溢流的方式进入纳氏泵循环硫酸系统,循环硫酸在液位控制下进入硫酸干燥一塔上塔后溢流进入下塔,塔底硫酸至甲烷氯化物生产装置。经过二次干燥的一氯甲烷气除沫后在0.38MPaA压力进入一氯甲烷压缩机,压缩至1.05MPaA的一氯甲烷气部分冷却后返回至进口,其余在一氯甲烷水冷凝器中冷凝,冷凝液至甲烷氯化物生产装置,不凝气至排气洗涤塔洗涤后排空。其工艺流程见图2。

图2 氯化氢吸收尾气中一氯甲烷回收工艺流程图

1.2.2 流程说明及控制要点

(1)本工艺采用DCS远程控制。

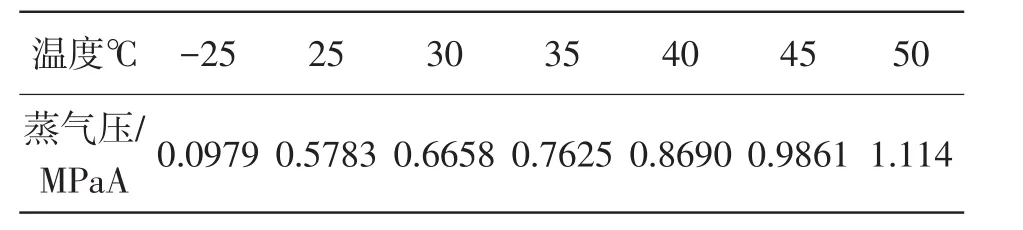

(2)本流程的主要优点是不用-35℃冷而改用价廉易得的循环水,这样既可节约投资又可减少运行及维护费用。为了达到此目的,只有提高一氯甲烷气压力以提高一氯甲烷的冷凝温度,但氯化氢的存在会影响一氯甲烷气的冷凝效果。根据分析,氯化氢吸收后尾气中的氯化氢含量为≤0.5%(wt),而氯化氢在浓硫酸中有一定的溶解度,氯化氢25℃、101.3kPa下在浓硫酸中溶解度最小值为92mgHCL/100g H2SO4[2],故在两座硫酸干燥塔内,一氯甲烷气中的氯化氢能基本溶解在硫酸中,一氯甲烷气中极微量的氯化氢所形成的蒸气分压对一氯甲烷的冷凝不会产生大的影响。根据一氯甲烷温度与其对应蒸气压数据和甲烷氯化物生产中一氯甲烷气压缩冷凝的实际经验判断,1.05 MPaA压力下此一氯甲烷气在其水冷凝器内可得到充分冷凝。如何提高一氯甲烷气体压力至1.05 MPaA,而又不对氯化氢吸收产生大的影响,对其进行分段提压是一种较好的选择。纳氏泵是液环泵,用浓硫酸作为液环保持液可以用来输送一氯甲烷气体及提高其压力,但含有氯化氢和水的一氯甲烷气体如直接进入纳氏泵,一是将可能对泵体和叶轮产生腐蚀,二是浓硫酸消耗量将大幅增加。按照相关要求,进入纳氏泵的一氯甲烷水分为≤600ppm,进入压缩机的一氯甲烷水分≤50ppm,硫酸干燥一塔和硫酸干燥二塔分别可以使一氯甲烷气水分达到以上要求。表1为一氯甲烷部分温度、蒸气压数据[2]。

表1 一氯甲烷温度、蒸气压数据表

(3)1)对硫酸干燥一塔、一氯甲烷压缩机进口压力及一氯甲烷冷凝器出口气压力进行自动控制调节,以保证系统的压力稳定。2)对硫酸干燥一塔的循环硫酸进料量和塔底硫酸液位进行自动控制调节,以保证一氯甲烷气的干燥效果。

(4)硫酸干燥一塔进口气压力:0.12MPaA,出气温度:≤38℃。

(5)一氯甲烷压缩机进口气压力:0.38MPaA,进气温度:30~38℃。

(6)氯甲烷冷凝器出口气压力:1.0MPaA,冷凝液温度:≤38℃。

2 工艺方案比较及选定

(1)方案一的工艺技术方案可行。在相关生产装置没有富余-35℃冷的情况下需增加一套-35℃制冷设备及相应-35℃冷凝控制的设备仪表及管道阀门。氯化氢吸收系统可根据需要适当改造。

(2)方案二的工艺技术方案亦可行。不需-35℃冷冻和一氯甲烷贮存系统的相关设备、仪表及管道阀门,需增加一座硫酸干燥塔和一台纳氏泵及其附属设备。

(3)根据以上方案的分析且结合本单位甲烷氯化物生产现状,笔者认为选方案二作为实施方案更符合生产实际,实施后对目前甲烷氯化物生产不会产生不利影响,获得的只会是效益。

3 投资与效益

经对回收一氯甲烷工艺技术方案实施后的直接成本测算:(1)回收一氯甲烷装置的投资所形成的回收成本明显低于生产一氯甲烷装置的投资形成的生产成本。(2)回收与生产一氯烷所需浓硫酸、水、电消耗及其他运行成本大致相等。(3)生产一氯甲烷须有甲醇、氯化氢、饱和水蒸汽等,而回收一氯甲烷不需要。故回收1700余吨一氯甲烷实际可净节约甲醇1100吨、100%氯化氢1400吨、饱和水蒸汽700吨。

4 结语

根据甲醇法甲烷氯化物生产工艺的特点,本文提出的一氯甲烷回收工艺技术方案是可行的,实施后可回收排空的一氯甲烷,达到节能减排、提高资源利用率的预期目的。

[1]魏文德.有机化工原料大全[M].北京:化学工业出版社,1989.

[2]北京石油化工工程公司.氯碱工业理化常数手册[M].北京:化学工业出版社,1988.

(责任编辑 刘 红)

Analysis on Recycling Technical Solutions of Methane Chloride in Hydrogen Chloride Absorption Tail Gas

YE Ting-ting

(Jiangsu Meilan Chemical Co., Ltd., Taizhou Jiangsu 225300,China)

This paper proposes two technical solutions on the recycling of the methane chloride when producing chloromethanes(CMS),and analyzes their differences.One of the two technical solutions could be taken according to the production status of CMS.Then finally it could realize our expectation of reducing the emission and higher the efficiency of resources utilization.

chlorine hydride;methane chloride;desiccation;condensation

TQ222.2+14

:B

:1671-0142(2014)03-0052-03

叶婷婷(1984-),女,江苏泰州人,助理工程师.