多菌种分步固态发酵果渣生产菌体蛋白饲料的工艺优化

2014-02-21陈娟王治业魏甲乾祁宏山季彬曾杨周剑平王鸣刚

陈娟,王治业*,魏甲乾,祁宏山,季彬,曾杨,周剑平,王鸣刚

(1.甘肃省科学院生物研究所,甘肃兰州730000;2.兰州理工大学生命科学学院,甘肃兰州730050;3.甘肃省微生物资源开发利用重点实验室,甘肃兰州730000)

多菌种分步固态发酵果渣生产菌体蛋白饲料的工艺优化

陈娟1,3,王治业1,3*,魏甲乾1,3,祁宏山1,3,季彬1,3,曾杨1,3,周剑平3,王鸣刚2

(1.甘肃省科学院生物研究所,甘肃兰州730000;2.兰州理工大学生命科学学院,甘肃兰州730050;3.甘肃省微生物资源开发利用重点实验室,甘肃兰州730000)

实验研究了多菌种分步固态发酵果渣生产菌体蛋白饲料的工艺条件,以果渣为主要原料,麸皮、豆粕、谷糠等为辅料,通过对多菌种(黑曲霉、产朊假丝酵母、热带假丝酵母和酿酒酵母)接种及培养方法、菌液的接种量、发酵的最佳温度、共发酵时间、固液比及物料酸碱度因素的优化研究,获得了优化后的多菌种分步固态发酵果渣生产菌体蛋白饲料生产工艺。通过单因素试验及正交试验,确定最佳发酵条件为固液比60%,初始pH5.5,温度30℃,黑曲霉的接种量为7.50%,复合酵母液的接种量为10%,黑曲霉在发酵初期接入,复合酵母液在发酵24h后接入,共培养时间为72h。在最佳菌种配比和发酵条件下,发酵终产物的粗蛋白质含量从4.97%增加至27.60%,增长了22.63个百分点,达到优质蛋白饲料标准。

果渣;分步发酵;蛋白饲料;工艺;多菌种

我国是一个农业大国,每年可产果渣约1 000万t[1-3],除少量被直接利用外[2],绝大部分由于含水量过大、蛋白质低等原因无法直接作为畜禽饲料而被遗弃,造成了严重的环境污染[4-5]。近几年来,随着我国畜牧业的发展,蛋白质饲料的需求量与日俱增,因此探索如何将果渣转化为动物可以利用的营养价值高的蛋白饲料是一个值得研究的课题。

用果渣生产菌体蛋白饲料的报道很多,但对于分步固态发酵果渣生产菌体蛋白饲料的报道较少。糖化、发酵过程分开进行能使发酵产物蛋白质含量更高,因此该试验以果渣为主要原料,麸皮、豆粕和谷糠为辅料,利用多菌种(黑曲霉、产朊假丝酵母、热带假丝酵母和酿酒酵母)进行分步固态发酵。通过单因素试验和正交试验设计对其接种及培养方法、菌液的接种量、发酵的最佳温度、共发酵时间、固液比及物料酸碱度因素的优化研究,以确定菌体蛋白饲料的最佳发酵生产工艺,欲在菌种搭配选择及多分步发酵上为苹果渣利用提供一种新途径。

1 材料与方法

1.1 材料与试剂

黑曲霉、产朊假丝酵母、热带假丝酵母、酿酒酵母:由中国工业微生物菌种保藏中心甘肃分中心提供。

黑曲霉斜面培养基采用马铃薯葡萄糖琼脂(potato dextrose agar,PDA)培养基[6-8];酵母斜面培养基:麦芽汁琼脂培养基[9-10];固态发酵培养基:麸皮/豆粕/果渣/谷糠=1∶1∶7∶1。

麸皮、豆粕、果渣、谷糠均由甘肃帝旺生物科技有限责任公司提供。

发酵前测定原料中粗蛋白质的含量为4.97%。

PDA培养基:土豆(去皮)200g,葡萄糖20g,琼脂20g,蒸馏水1L。

麦芽汁琼脂培养基:12°Bx麦芽汁1.0L,琼脂15.0g。1.2仪器与设备

AS型干燥箱:北京科伟永兴仪器有限公司;LBH-300T多功能粉碎机:永康科徠尔有限公司;SKY-100C恒温摇床:上海苏坤实业有限公司;岛津UV-120-02紫外可见分光光度计:杭州库仑科技有限公司;MJ-150Ⅱ培养箱:上海一恒科技有限公司;ZRN-PH-D型台式pH计:北京中瑞能仪表技术有限公司。

1.3 试验方法

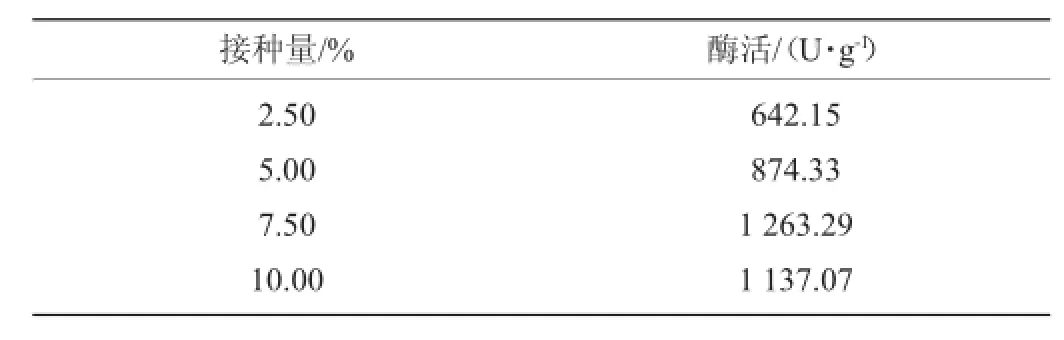

1.3.1 黑曲霉种子接种量确定

以不同接种量的黑曲霉种子接种进行混合固态发酵,比较发酵后酸性蛋白酶活性,确定最佳接种量。

1.3.2 复合酵母液及其接种量优化

在固态发酵培养基中,以不同接种量的复合酵母菌种液接种进行混合固态发酵,比较发酵后的粗蛋白质含量,确定最佳接种量。混合酵母菌种液为产朊假丝酵母/热带假丝酵母/酿酒酵母=1∶1∶1。

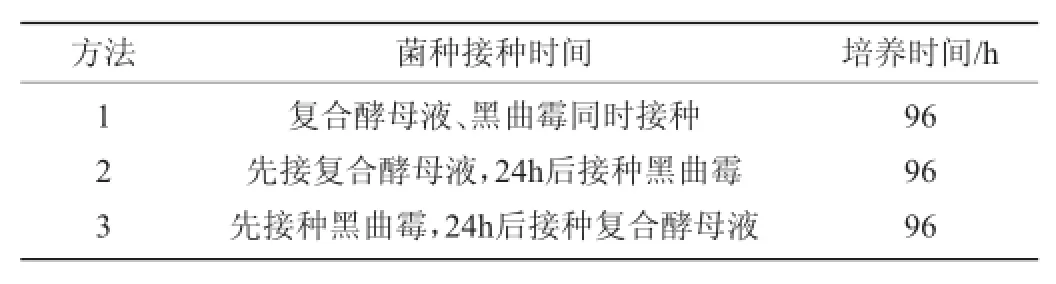

1.3.3 接种及培养方法的确定

由于本试验采用多菌种分步发酵,因此对于菌种的接种次序及培养方法采用以下3种不同的方案进行比较,如表1所示。

表1 接种及培养方法Table 1 Inoculation and cultivation methods

1.4 固态发酵工艺条件的优化

1.4.1 发酵温度的选取

按先接种黑曲霉菌液7.5%、24h后接种10%的混合酵母菌液于固态发酵培养基中,分别在24℃、27℃、30℃、33℃和36℃培养,发酵结束后分别测定发酵产物中的粗蛋白质的含量。

1.4.2 最佳共发酵时间的确定

在确定的最佳温度条件下,按先接种黑曲霉菌液7.5%、24h后接种10%的混合酵母菌液于固态发酵培养基中,每24h测定1次粗蛋白质含量,确定最佳共发酵时间。

1.4.3 固态发酵培养基的固液比的确定

在确定以上两步试验的基础上进行发酵试验,按先接种黑曲霉菌液7.5%、24h后接种10%的混合酵母菌液于固态发酵培养基中,分别按50%、60%、70%的固液比进行固态发酵,发酵结束后分别测定发酵产物中的粗蛋白质的含量。

1.4.4 固态发酵培养基的初始pH值的选取

在以上三步试验的基础上进行发酵试验,按先接种黑曲霉菌液7.5%、24h后接种10%的混合酵母菌液于固态发酵培养基中,分别按初始pH值为5.5、6.0、6.5进行固态发酵,发酵结束后分别测定发酵产物中的粗蛋白质的含量。

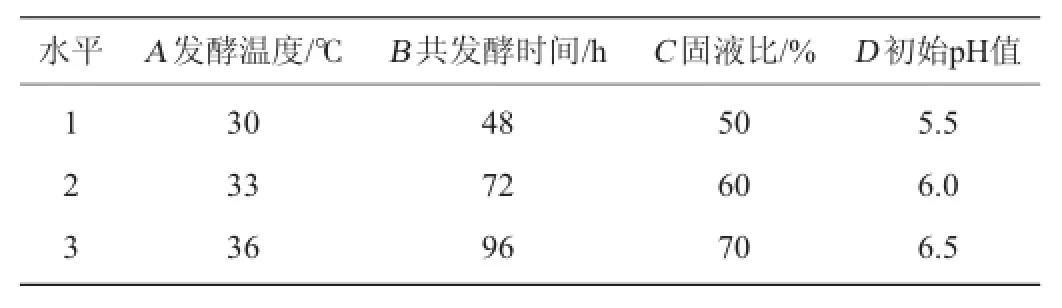

1.4.5 发酵条件优化正交试验

采用4因素3水平正交试验设计方案,4个试验因素分别为发酵温度(A)、共发酵时间(B)、固液比(C)和初始pH值(D),原料经121℃灭菌,按先接种黑曲霉菌液7.5%、24h后接种10%的混合酵母菌液于固态发酵培养基中。发酵条件优化正交试验因素水平见表2。

表2 固态发酵条件的正交试验设计的因素和水平Table 2 Factors and levels of orthogonal test for solid state fermentation

1.5 测定指标

粗蛋白含量的测定:采用微量凯氏定氮法测定样品的含氮量。

酸性蛋白酶活性测定:采用Folin酚法,在一定pH值(pH3.6或7.0)和40℃温度条件下,每分钟水解酪蛋白产生1μg酪氨酸定义为一个蛋白酶活力单位,以每克固态发酵产物所含酶活力单位表示发酵单位,U/g[14-15]。

2 结果与分析

2.1 接种量的确定

2.1.1 黑曲霉种子接种量确定

表3 黑曲霉接种量对发酵结果的影响Table 3 Effect ofAspergillus nigerinoculation on fermentation results

由表3可见,接种量为7.50%时,酸性蛋白酶活最高,因此7.50%为黑曲霉种子的最佳接种量。

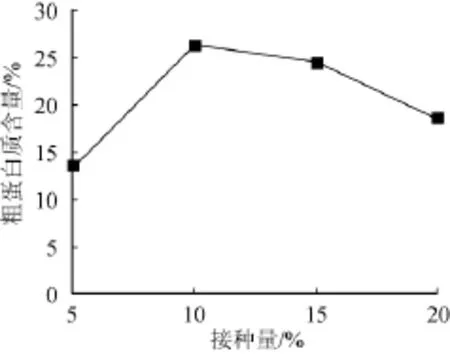

2.1.2 复合酵母液及其接种量优化

从图1可以看出,当复合酵母液接种量低于10%时,发酵物中粗蛋白的含量随接种量的增加而增加;当接种量高于10%时,发酵物中粗蛋白的含量随接种量的增加而呈下降趋势,故复合酵母液适宜的接种量为10%。若接种量过低,发酵产物中的菌种数量过少,从而获得的粗蛋白含量也过少;当接种量过高时,发酵物中的菌种数量过多,营养物质很快被消耗,并释放大量的热能,容易导致温度过高使菌体失活,从而粗蛋白含量减少。

图1 不同的复合酵母液接种量对粗蛋白含量的影响Fig.1 Effect of different compound yeast inoculum on crude protein content

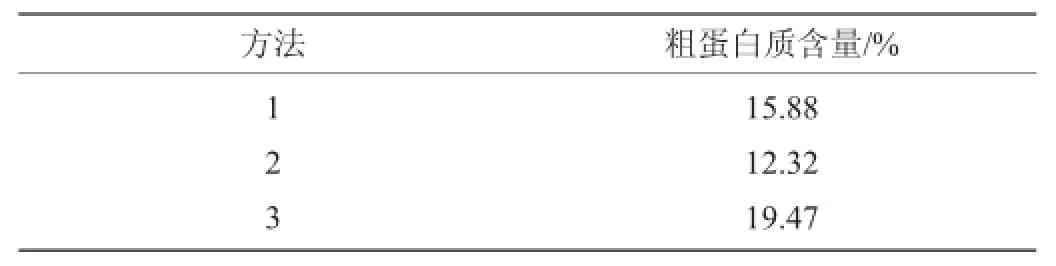

2.2 接种及培养方法的确定

表4 不同接种方法发酵果渣产物粗蛋白质含量比较Table 4 Comparison of crude protein content of fruit residue products fermented by different inoculation method

由表4可见,采用方法3——先接种黑曲霉,24h后接种复合酵母液,此时发酵后的产物粗蛋白质含量增幅最大。由此表明,分阶段发酵产物中粗蛋白质含量高于同时发酵。多菌种的作用并不是简单的加和效应,糖化、发酵过程分开进行能使发酵产物粗蛋白质含量更高。黑曲霉具有多种活性较强的酶系,如淀粉酶、酸性蛋白酶等,可将原料中的纤维素等大分子化合物降解转化为动物易消化利用的养分,也为微生物提供能量来源。酵母菌是菌体蛋白的主要生产菌种。因此粗蛋白质含量的提高是黑曲霉和复合酵母共同作用的结果。

2.3 固态发酵条件的优化

2.3.1 最佳发酵温度的选择

从图2可以看出,起初粗蛋白质的含量随着温度的升高而逐渐上升,在培养温度为30℃时,粗蛋白质含量最高,可达25.94%;之后随着温度的升高,粗蛋白质含量反而下降。温度是发酵过程中影响微生物生长繁殖最重要的因素之一。温度过低,会抑制微生物的生长,并阻碍其他的生物化学反应;温度过高,则会影响菌体孢子的萌发、生长及产物的形成。每种微生物都有其最佳的生长温度,因此,选择30℃为发酵的最佳培养温度。

图2 不同的温度对粗蛋白含量的影响Fig.2 Effect of different temperature on crude protein content

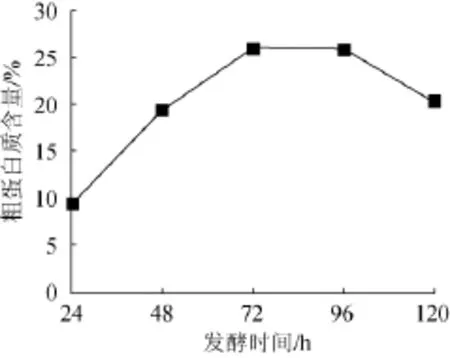

2.3.2 共发酵时间的确定

图3 不同的发酵时间对粗蛋白含量的影响Fig.3 Effect of different fermentation time on crude protein content

从图3可以看出,起初粗蛋白含量随发酵时间的增加而升高,发酵72h时粗蛋白含量达到最高,而随着发酵时间继续延长,粗蛋白含量则会随发酵时间的延长而下降。发酵时间是决定发酵是否结束的定时点。发酵时间过短,菌体不能充分生长,会导致发酵产物中粗蛋白质含量过低;发酵时间过长,发酵进入了衰退期,粗蛋白质含量的增幅减缓,甚至出现下降,且生产成本也增加。共发酵的最佳周期为72h。

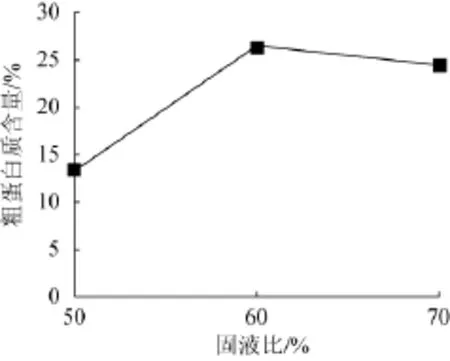

2.3.3 固态发酵培养基的固液比的确定

固液比的控制在饲料发酵过程中非常重要,固液比过低,会延缓甚至阻碍菌体的生长繁殖、产酶;固液比过高时,导致物料多孔性降低,空气流通不畅,供氧不足,内部微生物难于生长。在固体发酵过程中适宜的固液比,使得基质有合适的疏松度,颗粒间膨松有空隙,有助于菌体从基质获得营养物质和氧的传递,从而促进生长繁殖和产物的合成。从图4可以看出,固液比为60%时粗蛋白质的含量最大,因此选择固态发酵培养基的固液比为60%。

图4 不同的固液比对粗蛋白含量的影响Fig.4 Effect of different solid-liquid ratio on crude protein content

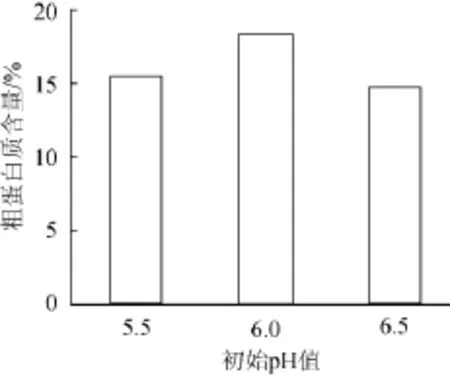

2.3.4 固态发酵培养基的初始pH值的选取

对于黑曲霉和酵母的混合发酵,在合适的pH值范围生长时蛋白质产量可达最高。如图5所示,在初始pH值为6.0时发酵效果最好,因此固态发酵培养基的最佳初始pH值为6.0。

图5 不同的初始pH值对粗蛋白含量的影响Fig.5 Effect of different initial pH on crude protein content

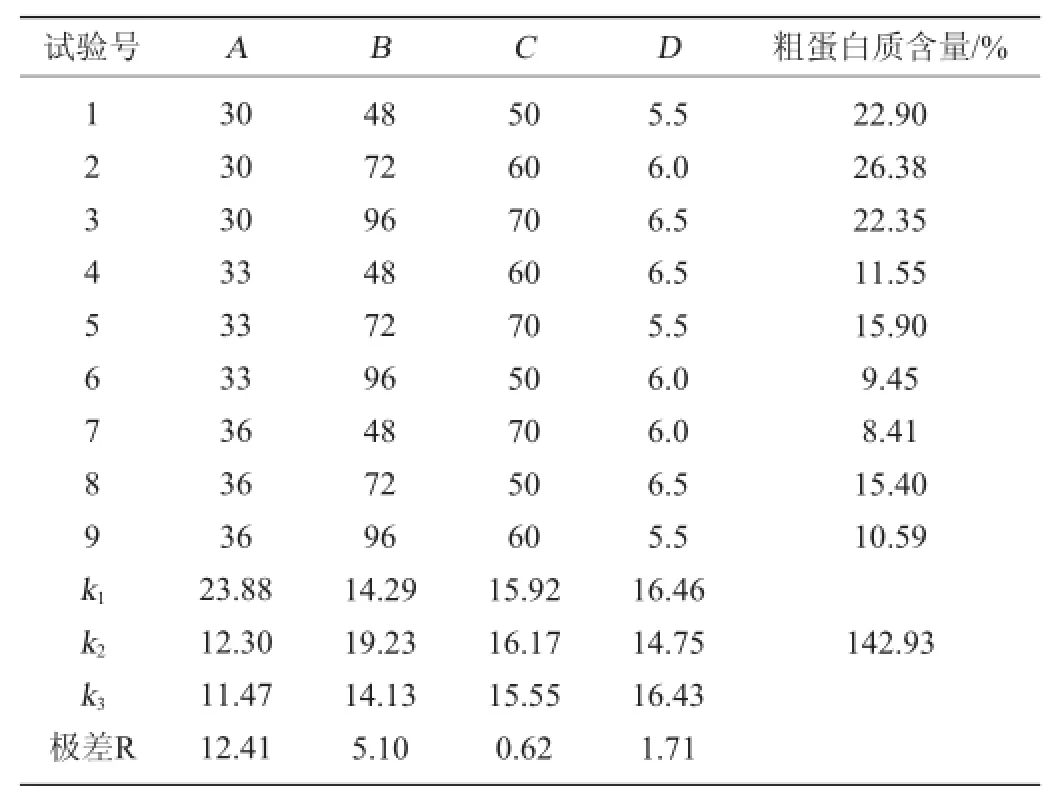

2.3.5 发酵条件优化正交试验结果

各因素对发酵原料中的粗蛋白质含量的影响正交试验见表5,验证试验见表6,方差分析见表7。

从正交试验结果极差(R)分析可看出,4个因素对发酵原料中的粗蛋白质含量的影响次序依次为A>B>D>C。即各因素中发酵温度对粗蛋白质含量的影响最大。最佳组合为A1B2C2D1,但该组合不在9次试验内,而表观最佳组合为A1B2C2D2,为验证正交试验结果,按正交最佳组合和表观最佳组合的配方进行验证试验,结果见表6。

表5 固态发酵条件的正交试验结果Table 5 Results of orthogonal test for solid-state fermentation condition

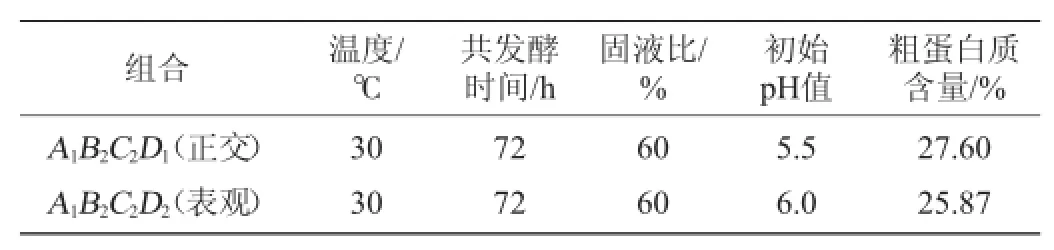

表6 正交试验验证试验Table 6 Verification test of orthogonal experiment

从表6可见,按正交最佳组合进行发酵所产生的粗蛋白质含量最高。因而综合单因素试验和正交试验结果可见,多菌种分步固态发酵果渣的最佳发酵条件为A1B2C2D1,即培养温度30℃,共培养时间72h,固液比60%,初始pH值5.5。此时,发酵得到的粗蛋白质含量最高,可达27.60%,比发酵前提高了22.63个百分点,达到蛋白饲料对蛋白质含量的要求。

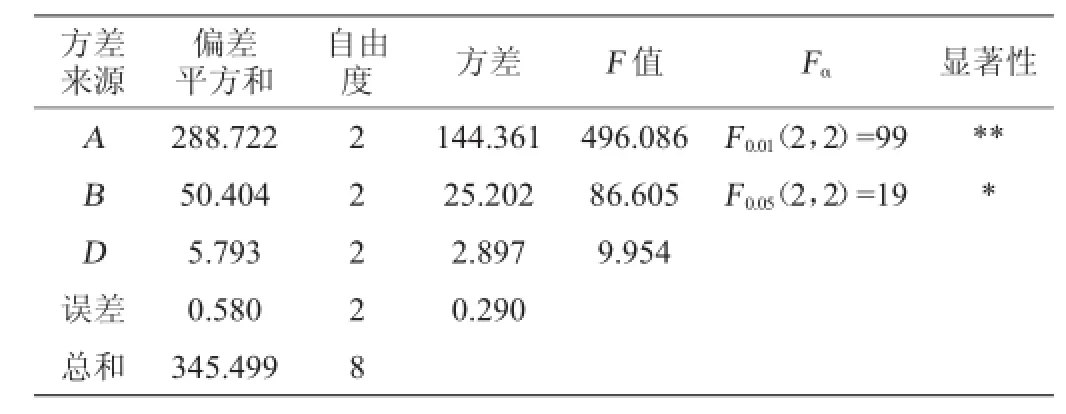

表7 正交试验结果方差分析Table 7 Variance analysis of orthogonal experiment result

由于无空列和重复试验,因此将极差分析结果中最次要的因素C作为空列,进行方差分析。方差分析结果由表7可见,因素A极显著,因素B显著,因素D不显著,因素作用的主次顺序为A>B>D,与极差分析得出的结果一致。

3 结论

3.1 发酵前后,粗蛋白质的含量变化较大。所有试验组粗蛋白含量均增加,最大增长了22.63个百分点。

3.2 试验结果表明,多菌种分步固态发酵果渣的最佳接种及培养方式为先接种黑曲霉菌液7.50%,24h后接种10%的复合酵母液。

3.3 通过对培养条件的优化研究,得到最佳的发酵条件:培养温度30℃,共培养时间72h,固液比为60%,初始pH值为5.5。

3.4 多菌种分步固态发酵果渣生产菌体蛋白饲料的工艺发酵时间短、污染少、蛋白质含量高,具有一定的可行性、实用性,可广泛地应用于以果渣为基质的蛋白饲料的发酵生产,这种工艺为果渣利用提供了一种新途径。

[1]陈松,丁立孝,张莉,等.发酵苹果渣生产蛋白饲料的混合菌种的筛选[J].食品与发酵工业,2008,242(2):94-96.

[2]武运,李焕荣,陶咏霞,等.发酵苹果渣生产菌体蛋白饲料工艺的研究[J].中国酿造,2009,28(1):83-86.

[3]刘勇,龚月生,刘林丽.苹果渣发酵生产生物蛋白饲料的研究[J].中国饲料,2006(13):38-40.

[4]乔君毅,张福元.混菌固态发酵豆渣生产菌体蛋白饲料生产工艺的研究[J].饲料工业,2008,29(22):21-24.

[5]邓桂兰,魏强华.利用茶粕生产菌体蛋白饲料的研究[J].粮食与食品工业,2008(3):31-38.

[6]钟世博,赵建国,朱中原.混种固态发酵大曲酒糟生产蛋白饲料研究[J].粮食与饲料工业,2000(11):23-25.

[7]刘汉文,姜官鑫,封功能,等.玉米芯固态发酵生产蛋白饲料的工艺研究[J].粮食与饲料工业,2010(5):32-35.

[8]杨希娟,孙小风,肖明,等.马铃薯渣生产菌体蛋白饲料的工艺条件优化[J].农产品加工,2009,176(6):41-44.

[9]何勇锦,谢碧峰.生料发酵制备新型蛋白饲料工艺研究[J].饲料博览,2009(10):33-38.

[10]刘超,李学如,柳乐,等.固态发酵生产新型蛋白饲料工艺研究[J].粮食与饲料工业,2006(9):29-31.

[11]吴萍,李正鹏,饶圣宏,等.利用废菌渣生产单细胞蛋白饲料研究[J].中国饲料,2008(22):38-41.

[12]陈合,余建军,舒国伟,等.多菌种分步降解玉米秸秆生产蛋白饲料的工艺[J].农业工程学报,2009,25(12):331-334.

[13]胡银川,李明元,林国秀,等.苹果渣发酵生产蛋白饲料的混合菌配比研究[J].西华大学学报:自然科学版,2010,29(4):110-112.

[14]刘稳结,王际辉,叶淑红,等.高蛋白豆粕饲料发酵条件研究[J].中国酿造,2010,29(2):127-130.

[15]杨旭,蔡国林,曹钰,等.固态发酵提高豆粕含量的条件优化研究[J].中国酿造,2008,27(5):17-20.

Technology optimization of multi-strains multi-step solid-state fermentation of fruit residue to produce cell protein feeds

CHEN Juan1,3,WANG Zhiye1,3*,WEI Jiaqian1,3,QI Hongshan1,3,JI Bin1,3,ZENG Yang1,3,ZHOU Jianping3,WANG Minggang2

(1.Gansu Provincial Academy of Sciences Institute of biology,Lanzhou 730070,China; 2.School of Life Sciences,Lanzhou University of Technology,Lanzhou 730050,China; 3.Key Laboratory of Gansu Province,resource development and utilization of microorganisms,Gansu Lanzhou 730000)

The condition of multi-strains multi-step solid-state fermentation of fruit residue to produce cell protein feeds was studied.Taking fruit residue as the main raw material,bran,soybean meal,carvings and others as accessories,through the study on multi-strains(Aspergillus niger,Candida utilis,Candida tropicalisandSaccharomyces cerevisiae)inoculation and cultivation methods,inoculum,optimum temperature for fermentation, co-fermentation time,solid-liquid ratio and material pH,the optimized multi-strains multi-step solid-state fermentation of fruit residue to produce cell protein feeds production process was obtained.By single factor test and orthogonal test,the optimum fermentation conditions were obtained as follows:material quality/water volume 60%,initial pH 5.5,temperature 30℃,inoculum ofAspergillus niger7.50%,inoculums of compound 10%,A.nigerwas inoculated in the early stage of fermentation,compound liquid yeast was inoculated after fermentation for 24h,co-fermentation time 72h. Under the optimized condition,the crude protein in end product increased from 4.97%to 27.6%,increased by 22.63%,which achieved the high quality protein feed standard.

fruit residue;multi-step fermentation;protein feeds;technology;multi-strains

TQ920.9

A

0254-5071(2014)03-0040-05

10.3969/j.issn.0254-5071.2014.03.011

2014-01-13

甘肃省科技支撑计划(1204JKCA190);甘肃省自然基金(096RJZA023)

陈娟(1983-),女,研实员,本科,研究方向为废弃资源综合利用及微生物发酵。

*通讯作者:王治业(1976-),男,高级工程师,硕士,研究方向为生物工程。