基于hyperworks的某客车车身结构有限元分析

2014-02-20郑羿方肖广朋李海辉

郑羿方,肖广朋,李海辉

(长安大学汽车学院,陕西 西安 710064)

基于hyperworks的某客车车身结构有限元分析

郑羿方,肖广朋,李海辉

(长安大学汽车学院,陕西 西安 710064)

以某6120大客车为模型,通过建立客车车身的有限元模型,采用hyperworks软件,Radioss求解器求解。对客车在不同极限工况下的受力情况进行分析,为客车车身的后续改进提供指导。

车辆工程;大客车;hyperworks/Radioss;有限元分析

CLC NO.:U463.32Document Code:AArticle ID:1671-7988(2014)02-38-04

引言

有限元分析技术即FEA,已成为当前汽车领域技术的研究热点。通过建立车辆的有限元的模型,可以在计算机上模拟车辆在各种工况下的受力工作情况,为设计人员提供设计及改进思路,极大地缩短了汽车的研发周期,为企业在短时间内占领市场提供了帮助。本文以某6120客车为模型,建立车身的有限元模型,运用hyperworks软件进行网格划分,Radioss求解器求解,分析客车在几种典型极限工况下的强度刚度,根据仿真分析结果对该客车车身骨架进行综合评估,为改进车身结构的设计提供比较可靠的依据。

1、建立客车骨架的三维CAD模型

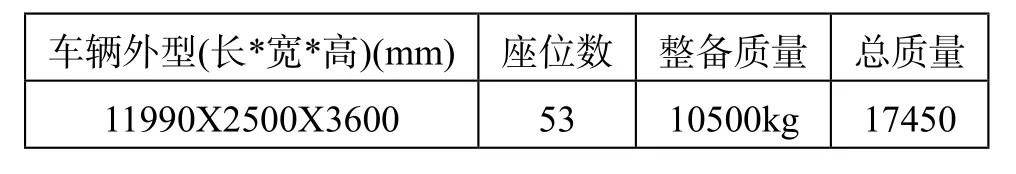

1.1 客车的主要参数

客车选用IVECO C9.340发动机,具体技术参数参看下表1所示。

表1 整车的技术参数

1.2 车身骨架的CAD模型

运用catia软件,建立车身骨架的实体模型,在建模中参考实际的工程图纸建立三维模型,并将一些影响网格划分质量的结构尺寸进行微调。建模中不考虑车身蒙皮的影响,并简化安装的螺栓孔位,以满足后续网格划分质量的要求。建立的三维模型如图1所示。

2、建立客车骨架的有限元CAE模型

2.1 客车骨架材料属性

该6120客车骨架主要采用Q345的矩形钢管。Q345主要材料属性:弹性模量值Eχ=2.1e11、泊松比值一般取0.3、密度为7.85e3,这些数值均应换算为规定的单位制:kg-m-s 制式。由于主要研究材料在弹性范围内的变化,故以上属性满足分析的需要。

2.2 网格单元的划分

将建立的三维模型导入hyperworks进行网格划分,建立有限元模型。划分时使用壳单元shell63,该单元有4个节点,每个节点有6个自由度。网格类型三角形网格类型为CTRIA3,四边形网格为CQUAD4。单元大小为20mm。划分结束产生415666个单元,其中四边形单元数量为411670,三角形单元数量为3990,占总数的1%以下。

2.3 主要客车零部件以及乘员质量的处理

客车的零部件如发动机等因质量较大不应忽略。本文以集中质量代替发动机等主要的零部件,以刚性单元与骨架相连接。另外乘员的质量也以集中质量代替,每人以65kg计算。

3、车身结构静强度分析

3.1 静态工况分析

客车承受的主要静态载荷有:弯曲载荷,扭转载荷,侧向载荷与纵向载荷。本文主要分析满载情况下的水平弯曲工况,将左或右轮悬空时的极限扭转工况。急转弯工况与满载制动工况。通过Radioss求解器的求解,分析上述工况下车身的刚度与强度是否满足使用要求,并提出修改意见。

3.2 水平弯曲工况分析

该工况主要分析客车在满载情况下,骨架在重力加速度的作用下发生的变形与位移。通过约束骨架与悬架连接处的自由度,保证车身不发生刚体的位移。具体的边界条件是:约束前轮装配位置的三个平移自由度Ux,Uy,Uz,约束后轮Y,Z方向的平移自由度Uy,其余自由度均释放。具体边界条件加载情况如图2所示。

计算结果如图3,图4 所示。

在水平弯曲工况下,客车骨架的最大变形处发生在后围,如图3所示,最大变形量2.049毫米,小于国家规定标准GB/T 13043—2006 的汽车定型试验规程,发动机后置的客车允许的最大变形参考值是10 mm,可见该工况下该客车骨架刚度余量较大,满足要求。由图4可见,骨架应力最大处发生在后过桥框处,最大应力为69Mpa。该车身骨架主要使用Q345钢,可见在该工况下骨架强度也满足要求。

3.3 极限扭转工况

客车在崎岖不平的道路上行驶时,客车的四个轮子可能不在一个平面内,从而使骨架发生扭转变形,变形的大小取决于路面的不平度与悬架的刚度。极限情况是其中的一个轮子悬空,客车便处于极限受力的情况。在模拟该工况的分析中,具体边界条件是:约束左(或右)前轮装配位置的三个平动自由度Ux,Uy,Uz,并约束后轮装配位置的Z方向的平度自由度Uz,其余自由度均释放。具体计算结果如图5,图6所示。

在极限扭转工况下,骨架的最大变形发生在侧围前部与顶盖连接处,如图5所示,最大变形量为3.47毫米。而高应力区集中在前过桥框处,如图6所示,最大应力为93Mpa。可见虽然极限扭转工况下骨架应力有所升高,但强度仍然有富余,满足强度要求。

3.4 紧急转弯工况

因离心力的作用,汽车满载情况下转弯时车身骨架将产生侧向载荷。由于离心加速度值由转弯半径、行驶车速决定,因此,通过在Y 轴正方向上施加一定的侧向加速度(0.4 g)来近似计算和模拟紧急左转弯工况下客车车身的受载荷情况。具体边界条件:约束左前轮装配位置三个平动自由度Ux,Uy,Uz,约束右前轮装配位置X和Z方向的平动自由度Ux,Uz。约束后轮Z方向的平动自由度Uz,其余自由度释放。计算结果见图7,图8。

由图7可见,紧急转弯工况下,骨架后围的变形较大。最大变形量为35毫米。而高应力区主要集中在前过桥框处,如图8所示。最大应力值集中在220Mpa左右。由于采用的是Q345钢,因此仍然满足强度的要求。

3.5 紧急制动工况

在紧急制动工况下,前后轴荷发生转移,骨架将承受加速度产生的附加载荷,主要体现为纵向载荷的变化,其值由纵向加速度以及车载质量决定。本文选取制动减速度0.8来模拟该工况。具体的边界条件为:约束前轮装配位置的三个平动自由度Ux,Uy,Uz,约束后轮装配位置的Z方向自由度UZ和X方向自由度UX,释放其余自由度。计算结果见图9,图10。

在紧急制动工况下,如图9所示,骨架后围与

顶盖连接附近位置变形量最大,最大变形量为3.5毫米。而应力方面,高应力区域集中在前后过桥框处,最大应力为110Mpa,仍然是满足强度的要求。

4、结论

本文对某6120大客车骨架进行了较为详细的分析,通过建立客车骨架的有限元模型,对其在集中典型的极限工况下的刚度强度情况做了分析。仿真分析结果表明,该客车的骨架在刚度,强度上均达到实际使用的要求,并且有较大的强度储备,有较好的进一步优化的前景。

[1] 张朝晖.ANSYS 11.0 结构分析工程应用实例解析(第2版)[M].北京:机械工业出版社,2008.

[2] 王海霞,宋卫.CJ6121GCHK 型客车车身骨架有限元建模及结果分析方法研究[J].汽车工程,2001,23(1):33-36.

[3] Moaveni,Saeed. Finite element analysis:theory and application with ANSYS. Upper Saddle River ,N.J Peason Education,c2003.

[4] 高云凯.汽车车身结构分析[M].北京:北京理工大学出版社,2006.

[5] 何志刚.大客车车身结构强度及刚度分析[J].机械研究与应用,2001(4).

[6] 胡树清 基于ANSYS 的某客车车身骨架的有限元分析[J]. 机电技术 2013.

Finite element analysis of bus frame structure based on Hperworks

Zheng Yifang,Xiao Guangpeng,Li Haihui

(School of Auto of Chang’an University, Shaanxi Xi’an 710064)

Based on an 6120 bus model,use hyperworks to build the finite element model of the bus frame structure, sumbit it to Radioss to calculate. Analysis the strain and stress of the bus frame structure under each extreme working conditions and provide certain directions on the modifications of the bus.

Vehicle Engineering; Bus; Hyperworks/Radioss; FEA

U463.32

A

1671-7988(2014)02-38-04

郑羿方,硕士研究生,就读于长安大学,研究方向:汽车CAE技术,车辆安全。