Φ460 mm锥形辊穿孔机主传动系统的改造

2014-02-20汪有源张轶蔚朱红安

汪有源,张轶蔚,朱红安

(1.湖北新冶钢有限公司,湖北黄石435001;2.湖北理工学院,湖北黄石435003)

Φ460 mm锥形辊穿孔机主传动系统的改造

汪有源1,张轶蔚2,朱红安1

(1.湖北新冶钢有限公司,湖北黄石435001;2.湖北理工学院,湖北黄石435003)

Φ460 mm锥形辊穿孔机在生产大规格厚壁管尤其是P91、P92高压锅炉管时,主传动系统作用在轧辊上的传动力矩不能满足要求。在保留原有主电机及电气传动装置的前提下,采取适当增大主减速机减速比、更换万向接轴的方案对穿孔机主传动系统进行了改造。实践证明:改造后的穿孔机主传动系统提高了轧辊传动力矩,满足批量生产大规格高钢级钢管的需要。

三辊轧管机组;锥形辊穿孔机;主传动系统;减速比;万向接轴;改造

某厂Φ460 mm三辊轧管机组采用立式锥形辊穿孔机,生产Φ203~500 mm×15~100 mm的高精度中厚壁无缝钢管。但在生产大规格优质碳钢、低合金钢和较小规格合金钢毛管时,特别是用大规格管坯轧制P91、P92等高合金钢厚壁管时,穿孔机主电机电流接近甚至超出了电流过载保护值。

以45钢和P91两个钢种Φ460 mm管坯生产Φ520 mm×65 mm毛管为例:在管坯实测温度1 200℃的条件下,穿轧45钢时,勉强穿出毛管,穿孔机主电机电流峰值达到3 288 A(电流过载保护值为3 300 A);而在同样调整参数下,穿轧P91时,穿孔机轧卡且主电机电流峰值达到3 416 A;将管坯出炉钢温调高至1 270℃再穿轧P91时,同样发生轧卡现象,电流峰值依然达到3 417 A。又如,用Φ390 mm管坯试轧P92高压锅炉管时,穿孔机可以顺利穿出毛管(Φ436 mm×67 mm),但电机电流峰值已达到3 230 A,接近电流过载保护值。生产情况表明:该穿孔机在生产大规格厚壁毛管时,主传动系统作用在轧辊上的传动力矩不够,满足不了高钢级、大规格管坯穿孔的需要。

P91、P92等钢种的大规格厚壁合金钢钢管是制造超临界、超超临界发电设备锅炉的必需材料,市场需求量将随着电力需求增加而不断增大[1-4],P91、P92等钢种的大规格厚壁合金钢钢管不仅产品附加值高,而且适合三辊轧管机组生产[5-8]。所以对现有穿孔机主传动系统进行改造,增大轧辊传动力矩,对高钢级品种的生产以及自身装备优势的发挥具有重要的意义。

1 Φ460 mm锥形辊穿孔机主传动系统

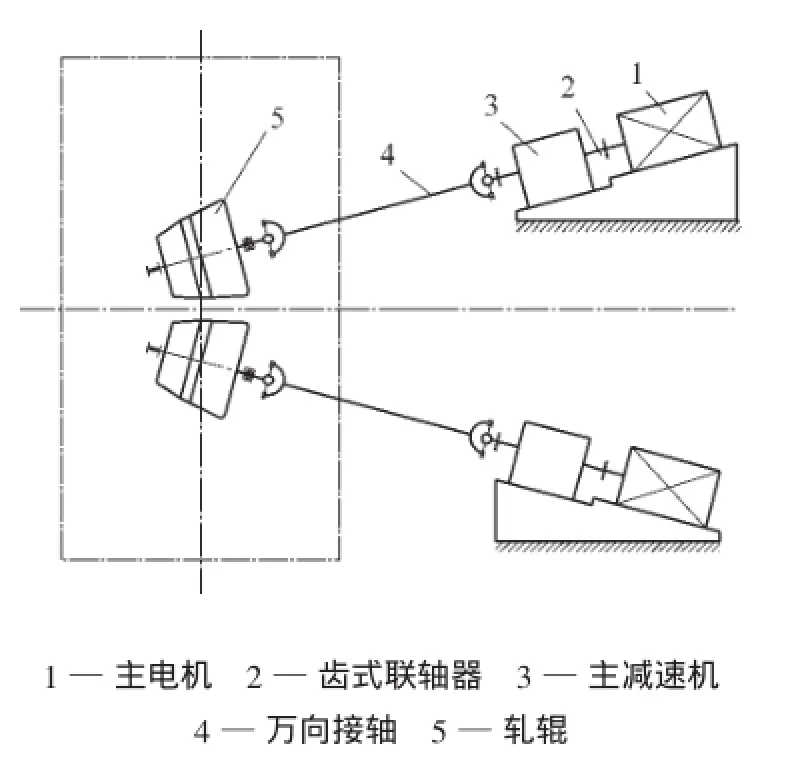

Φ460 mm锥形辊穿孔机主机座为锥形轧辊立式布置,导板左右水平布置,出口侧单独传动。其主传动系统如图1所示,由主电机、齿式联轴器、主减速机、万向接轴以及轧辊等组成,上、下轧辊各由1台交流变频电机通过圆柱齿轮减速机驱动。

图1 Φ460 mm锥形辊穿孔机主传动系统示意

主电机额定功率6 500 kW,额定电压3 150 V,额定电流1 382 A,频率18.5~25.2 Hz,转速359~500 r/min,电机额定转矩为173 kN·m,过载能力(全速范围)225%。主减速机为一级减速,减速比i=5.056。万向接轴的回转直径为860 mm。

2 改造方案的确定

提高穿孔机轧辊的传动力矩有两种方式:一是增大主电机功率[9],相应地更换电气传动装置以及机械部分的主减速机和万向接轴;二是保留现有主电机和电气传动装置不变,增大主减速机的减速比,更换主减速机以及换装大规格的万向接轴。

采用第1种方式,设备能力提高且生产率不受影响,但涉及到更换主电机、电气传动装置和主减速机及万向接轴,改造费用高,施工、调试时间长,对生产影响大;采用第2种方式,可以保持主电机及传动装置不变,只更换主减速机及万向接轴,费用相对较低,而且施工时间短,对生产影响小,但是轧制速度将下降,顶头寿命及生产节奏会受到一定影响。

综合考虑各种因素,决定采用第2种方式进行改造,即在满足生产率的前提下适当增大主减速机减速比,提高轧辊传动力矩,以满足生产大规格高钢级钢管的需要。

2.1 确定主减速机减速比

在生产绝大多数品种规格时,穿孔机轧辊转速为20~50 r/min,主电机工作在恒转矩范围内。Φ460 mm锥形辊穿孔机主电机最大转矩曲线如图2所示,过载能力225%,最大转矩391 kN·m。

图2 Φ460 mm锥形辊穿孔机主电机最大转矩曲线

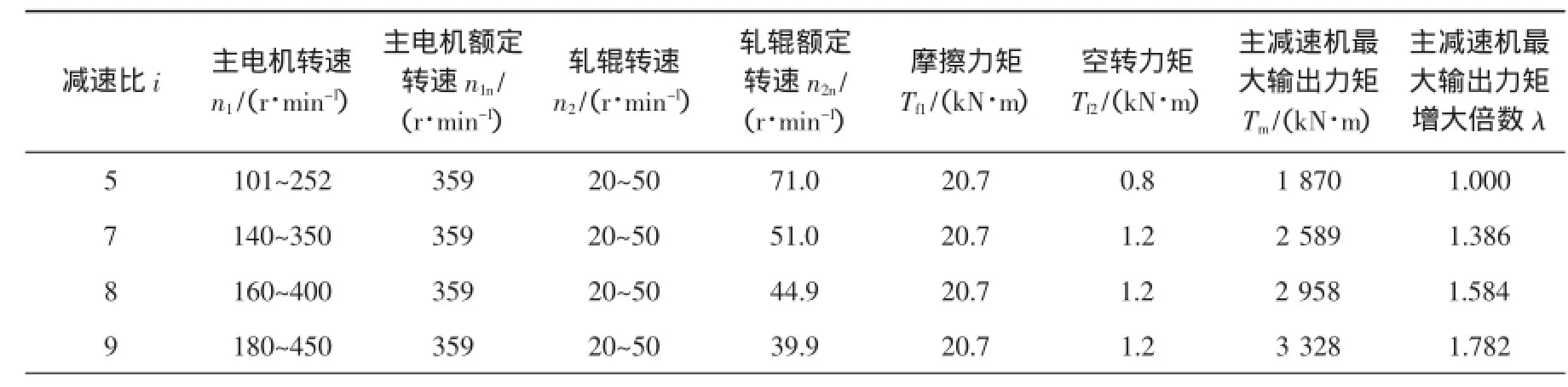

根据文献[10]计算出P91管坯在不同穿孔温度下要求的最大轧制力矩,见表1。为确定主减速机的减速比,对不同减速比下主电机转速和主减速机输出力矩进行了比较,见表2。

表1 P91管坯在不同穿孔温度下要求的最大轧制力矩

根据文献[11],作用在轧辊上的传动力矩T为:T=Tz+Tf1+Tf2。显然,要实现正常穿孔必须满足条件Tm≥T。比较表1和表2,当减速比选i=8和i=9时,主电机转速均在允许的转速范围内,而且在正常轧制温度(1 250℃)下均能满足轧制要求。

在毛管长度为10 m,主电机转速为额定转速359 r/min的条件下,当减速比i=9时,对应的毛管出口速度为0.45 m/s,穿孔时间为22 s;而当减速比i=8时,对应的毛管出口速度为0.51 m/s,穿孔时间为19.6 s。由此可见:如果主减速机减速比过大,不仅延长了穿孔时间,对顶头寿命不利,而且降低了生产节奏[12]。考虑到这一因素,确定主减速机减速比i=8。

表2 不同减速比下主电机转速和主减速机输出力矩的比较

由于增大主减速机的减速比可在主电机输出力矩不变的情况下增大轧辊传动力矩,而只要转速控制在主电机的工作范围内,减速比的改变不会影响主电机的工作状况;因此,在生产小规格管坯或一般钢种时,可在允许的范围内通过适当提高主电机转速的方式,减轻主减速机减速比增大后对轧制速度的影响。

2.2 主减速机的参数及结构

原有主减速机为一级减速,减速比i=5.056,输入轴与输出轴的中心距为1 450 mm,中心高1 400 mm。为了保证上、下万向接轴的水平倾角不变并尽量减少破除原有设备基础,改造后的主减速机中心高应维持不变。在与设备制造厂家协调后,改造后的主减速机为两级减速,总减速比i=8.108,输入轴与输出轴的中心距为2 200 mm,中心高1 400 mm,齿轮精度6级,齿向完全修形,使用系数2.25。

2.3 确定万向接轴的规格

万向接轴的规格与其工作寿命有关,确定万向接轴的工作寿命需要足够精确的疲劳载荷谱[13],而疲劳载荷谱则取决于穿孔机所轧钢管的规格、钢种及产量等诸多因素,所以准确的疲劳载荷谱在生产现场是很难得到的。在这种情况下,根据文献[8]推荐的方法来选择万向接轴:将预计的峰值力矩Tmax与所选万向接轴的单向脉冲疲劳转矩TDS(由产品样本给出)进行比较,必须满足以下条件:

Tmax≤TDS

Tmax≈K·TN

式中K——冲击系数,由从动端工况确定;

TN——万向接轴的额定转矩,kN·m。

若改造后的主减速机减速比i=8.108,则万向接轴额定转矩TN=1 403(kN·m),主减速机最大输出力矩Tm=3 156(kN·m)。根据文献[8],取冲击系数K=5,于是:

Tmax≈K·TN=5×1 403=7 015(kN·m)

按照制造厂商提供的样本资料,考虑到设备安装的空间限制,确定改造后的万向接轴回转直径为1 060 mm,其单向脉冲疲劳转矩TDS=8 897(kN·m),符合上述条件。

3 改造方案的实施

按上述方案对现有主传动系统进行了改造,并在实施过程中采取了以下措施:

(1)校核了轧辊轴以及轧辊轴承的强度,结果表明相关零部件有足够的安全系数。

(2)验算了主减速机的倾翻力矩,结果表明原有主电机和主减速机底座的地脚螺栓可以保留。

(3)为适应主减速机中心距变化,重新设计了主电机和主减速机底座,并保证原基础标高不变,尽量保留原地脚螺栓位置,减少因改造而产生的土建施工,降低改造成本。

(4)因万向接轴回转直径增大,核对了新、旧轧辊上下极限位置以及喂入角极限位置时万向接轴与穿孔机机架窗口、三辊导向装置之间的干涉情况,并对干涉之处做了修改。

(5)因万向接轴回转直径增大,随之修改了用于换辊的托架的尺寸和结构。

(6)更改了主减速机稀油润滑管线。

4 改造效果

改造后的穿孔机主传动系统顺利投入使用,并通过轧制大规格P91钢管对主传动系统进行了验证。改造前后穿孔机主电机的工作情况对比见表3。

表3 改造前后主电机的工作情况对比

改造后轧制P91钢种Φ532 mm×65 mm规格钢管时穿孔机主电机输出力矩峰值330 kN·m,电流峰值2 829 A,与设备允许值(主电机最大输出力矩391 kN·m,最大允许电流3 300 A)相比均有15%左右的富余,转速平稳。

5 结语

在保留原有主电机及电气传动装置不变的前提下,适当增大主减速机减速比,可以提高Φ460 mm锥形辊穿孔机轧辊传动力矩,能够满足生产大规格高钢级钢管的需要。本文所述改造方案具有投资省、见效快,对生产影响小的优点;但另一方面必需考虑到因主电机功率的限制,轧制速度会受到一定程度的制约。

从改造之后的运转情况可以看出,改造后设备能力明显提升,可以满足批量生产P91、P92等大规格厚壁合金钢钢管的要求。

[1]程世清,黄文.超(超)临界电站用P91大口径厚壁无缝钢管研制及批量化生产[N].世界金属导报,2010-08-03(011).

[2]郭元蓉,吴红.P91无缝钢管国产化研究进展[J].钢管,2008,37(1):22-27.

[3]郭元蓉,陈雨,詹勇,等.P91热轧无缝钢管中δ铁素体的研究[J].钢管,2011,40(5):17-20.

[4]苏俊,张铮,李进.P91高压锅炉管的开发[J].钢管,2008,37(4):33-37.

[5]李群.天津钢管集团股份有限公司试制成功大直径P91高压锅炉管[J].钢管,2009,38(4):50.

[6]张宝惠,曹金荣,肖功业,等.P91耐热钢热变形行为及其流变应力本构方程[J].钢管,2012,41(1):23-28.

[7]钟锡弟.现代Assel轧管工艺的特点及其产品定位[J].天津冶金,2006(1):14-17.

[8]钱刚,胡旋.新冶钢Assel轧管机组的现状与未来发展战略[J].钢管,2012,41(4):77-80.

[9]张才安.穿孔调整参数对主电机跳闸的影响[J].重庆大学学报:自然科学版,1997(4):92-95.

[10]李连诗.钢管塑性变形原理[M].北京:冶金工业出版社,1983.

[11]邹家祥.轧钢机械[M].北京:冶金工业出版社,2000.

[12]苑洪彬,吴立凡,王权.无缝钢管穿孔机顶头使用寿命的研究现状[J].包钢科技,2007(10):10-12.

[13]王德俊,平安,徐灏.疲劳载荷谱编制准则[J].机械强度,1993(4):37-40.

Revamp of Main Drive System of Φ460 mm Cone Type Piercer

WANG Youyuan1,ZHANG Yiwei2,ZHU Hongan1

(1.Hubei Xinyegang Steel Co.,Ltd.,Huangshi 435001,China;2.Hubei Polytechnic University,Huangshi 435003,China)

When producing the large-sized heavy-wall pipe especially the P91 or P92 high-pressure boiler pipe,the drive torque forcing on the roll by the main drive system of the Φ460 mm cone type piercer is insufficient.So while keeping the original main motors and electric drive devices,the main drive system of the piercer is revamped by appropriately increasing the reduction ratio of the main reducer and changing the universal shaft.Relevant actual operation practice shows that the revamped main drive system of the piercer has increased the drive torque of the roll and can meet the requirements of batch production of large-sized high-grade steel pipes.

three-roll pipe mill;cone type piercer;main drive system;main reducer reduction ratio;universal shaft;revamp

TG333.15

B

1001-2311(2014)03-0079-04

2014-03-16)

汪有源(1973-),男,工程师,钢管事业部设备部长,长期从事设备管理、维修及改造等工作。