环氧玻璃钢外防护层技术在长江定向钻穿越中的应用

2014-02-19梁桂海吴永峰温国志

梁桂海,唐 勇,吴永峰,温国志,朱 永

中国石油长庆油田分公司技术监测中心 (陕西 西安 710018)

目前国内的水平定向钻穿越外涂层结构主要有:加强级3层聚乙烯(3LPE)防腐层结构、加强级2层熔结环氧粉末(FBE)防腐层结构、增强型3层聚乙烯(FBE+胶粘剂+聚乙烯)防腐层结构等类型。溶结环氧粉末(FBE)虽然在硬度方面优于3层聚乙烯防腐层(3LPE),但涂层较薄,总抗冲击功、涂层电阻率、抗吸水性远不如3层聚乙烯防腐层(3LPE)。所以在抗水汽渗透性和抗冲击性要求较高的大型江河定向钻穿越管道的工程环境中,主要选用3层聚乙烯防腐层(3LPE)结构。

在大型江河定向钻穿越的回拖施工中,因地理和地质条件的影响,3层聚乙烯(3LPE)防腐层磨损和划伤、补口套撕裂滑脱都是很难避免的,但对损伤的修复受技术、成本、工期的影响,很难进行。因此,采用何种技术加强对穿越管道聚乙烯防腐层进行有效的机械性能保护就显得尤为重要[1]。

1 工程应用

江都—如东天然气管道项目是将如东LNG接收站天然气输往苏中地区,并实现与冀宁管道、西气东输管道连接的重要管道。项目三期 (泰兴-芙蓉段)工程中最大的控制性工程为长江定向钻穿越,在靖江与江阴之间穿越长江,采用Φ711mm双管代替单管Φ1 016mm定向钻穿越,同时并行Φ406.4mm成品油管道,穿越长度均达到3 300m(单管实长),是国内同管径中最大的长距离大口径定向钻穿越工程。穿越管道采用加强级聚乙烯防腐层(3LPE)结构。管道主要穿越的地层分布为素填土、淤泥质粉质粘土、粉砂、中砂、砾石层。

如此长距离、大口径的穿越管道在回拖过程中,主要风险有2项:①管体3LPE防腐层穿过砾石层被磨损和划伤;②每条穿越管道约300个补口套、牺牲套与原管道3LPE在搭接处形成3~5mm的凸起,回拖时受轴向磨阻力作用易产生滑脱,使补口失效;给工程后期安全运行带来了很大风险。为了提高穿越工程施工及后期运行的安全性,针对穿越施工的具体困难,经过方案对比优化,决定利用环氧玻璃钢表面硬度高、耐划伤、耐磨、对PE粘结牢固的特性,引入环氧玻璃钢外防护层技术为长江定向钻穿越管道的3LPE防腐层提供全覆盖型的机械性能保护以克服其在定向钻穿越过程中可能产生的磨损、划伤及补口套滑脱等类型的损伤。

2 环氧玻璃钢防护层技术指标

2.1 技术指标选取

定向钻穿越管道环氧玻璃钢保护层技术在我国还未得到广泛的应用,现阶段国家标准中还没有可供选用的施工规范和检验标准,只有中国石油天然气集团公司Q/SY 1477-2012《定向钻穿越管道外涂层技术规范》的报批稿可供借鉴[2]。工程人员将长江定向钻穿越实际和该技术规范认真加以结合,选取了该企业标准中和环氧玻璃钢保护层有关的巴柯尔硬度、耐划伤(50kg)、耐磨性、抗 1°弯曲、对 PE 粘结强度等5项关键技术指标来对本穿越工程环氧玻璃钢保护层进行质量控制和性能检验。并确定环氧玻璃钢保护层整体厚度应不小于1.2mm,结构为二布五胶,即环氧树脂(表干)+环氧树脂+玻璃布+环氧树脂+玻璃布+环氧树脂 (表干)+环氧树脂,3PE防腐层表面应进行粗糙化处理。

同时要求在正式用于工程施工前先将环氧玻璃钢涂敷在带有3PE防腐层的管试件上,固化后按照Q/SY 1477-2012附录A进行测试,以确认五大指标和厚度均符合控制要求后方可正式应用于穿越管道。

2.2 原材料基本要求

1)玻璃纤维布和改性环氧胶(环氧树脂、固化剂)2种原材料应成套供应,并使用同一厂商的配套产品。

2)应具有出厂质量证明书及检验报告、使用说明书、出厂合格证,包装上生产厂家、材料型号、批号、生产日期、有效期、搬运、存放要求等信息齐全清晰。

3)使用前均应由国家计量认证的检验机构按技术要求进行性能检验并提供相关检测证书。

3 安装工艺

环氧玻璃钢的涂敷宜在现场3层结构聚乙烯防腐层补口、补伤完成并检验合格后进行,环氧玻璃钢的结构为二布五胶,即环氧树脂(表干)+环氧树脂+玻璃布+环氧树脂+玻璃布+环氧树脂 (表干)+环氧树脂[3-5]。

3.1 安装包覆部位表面处理

1)将3LPE及补口热缩带表面油污、灰尘、杂物等清理干净。

2)将3LPE预热至80~90℃,钢丝刷交叉拉毛,拉毛深度0.3~0.4mm;补口热缩带不用预热处理,只需轻微拉毛,以免损伤热缩带补口结构。

3.2 涂刷环氧树脂胶和缠绕玻璃纤维布

1)将A、B组分混合,搅拌3min,在涂刷区涂刷一层涂料,每层涂刷环氧树脂时树脂的用量为0.8kg/m2。

2)待表面涂料表干初凝后,继续涂刷第二层环氧树脂胶,涂层厚度100~150mm。

3)玻璃纤维布的裁剪,根据包覆管径,计算裁切周向包覆一周的长度。

4)在第2层环氧树脂胶还湿润下,将玻璃纤维布撑平绷紧,先将一端搭接在涂覆区,然后环向缠绕,环向缠绕搭接10%,边缠绕边周向滚刷,保证玻璃纤维布完全被涂料湿润,没有露白空鼓现象;玻璃纤维布两端搭接时先在搭接区涂刷一层涂料,环向搭接区长度不低于150mm。

5)根据设计玻璃钢的层数,重复步骤2~4。

6)最后一层玻璃纤维布缠绕完毕,完全被涂料润湿后,在玻璃纤维布表面涂刷涂料,涂层厚度100~150mm,待涂料表面表干初凝后,再在其表面轻轻涂刷一层涂料,至表面光滑即可。

7)环氧玻璃钢固化温度及时间应严格按照产品说明书进行控制。

防护层涂敷前,先在一根加强级3层聚乙烯防腐管上进行环氧玻璃钢防护层涂敷工艺评定,确定3LPE防腐层表面加热、打磨、清理相关处理工艺,并检验防护层厚度和附着力等技术指标合格后,编制防护层涂敷工艺规程。

4 质量检验

4.1 环氧玻璃钢防护层应进行检验

1)外观检验:逐根进行目测检查,环氧玻璃钢表面应平整,无开裂、皱褶、空鼓、流挂、脱层、发白以及玻璃纤维外露,压边和搭接均匀且粘结紧密,玻璃布网孔为漆料所灌满。

2)厚度检验:环氧玻璃钢实干后,采用磁性涂层测厚仪逐根测试,沿每根钢管轴向随机取3个位置,测量每个位置圆周方向均匀分布的任意4点的涂层厚度并记录,防护层厚度应不小于1.2mm。

3)硬度检验:环氧玻璃钢固化后逐根进行硬度检验,沿管子轴向测量平均分布的3个点,采用巴柯尔硬度计进行玻璃钢防护层硬度检验,检测结果应不小于30HD。

4)对PE层粘结强度检验:对连续涂敷的100根钢管至少抽一根 (不足100根时以100根计)按照Q/SY 1477-2012附录A规定的方法 (采用便携式涂层粘结强度测试仪)进行粘结强度测试,若不合格,应加倍检验,并应及时调整外护层涂敷工艺。粘结强度检验应在环氧玻璃钢防护层固化后进行。

4.2 原材料检验批检验

环氧树脂、玻璃纤维布在使用前及以后的每批(环氧树脂不超过 10t、玻璃布不超过 2t)应对照Q/SY 1477-2012《定向钻穿越管道外涂层技术规范》表5、表6的全部项目进行检验,如有一项不合格,则加倍检验,若仍有不合格项,则该批产品判定为不合格。检验应在经国家计量认证的实验室进行,并提供检验报告。

5 补伤

若环氧玻璃钢保护层有损伤,应首先对损伤部位3LPE防腐层进行检查,防腐层检查合格后,应对损伤部位环氧玻璃钢保护层进行补伤。施工方法及要求与保护层施工要求相同,应保证修补后的表面平滑、均匀过渡、无凸起及凹坑。

6 防护层实际技术指标测试

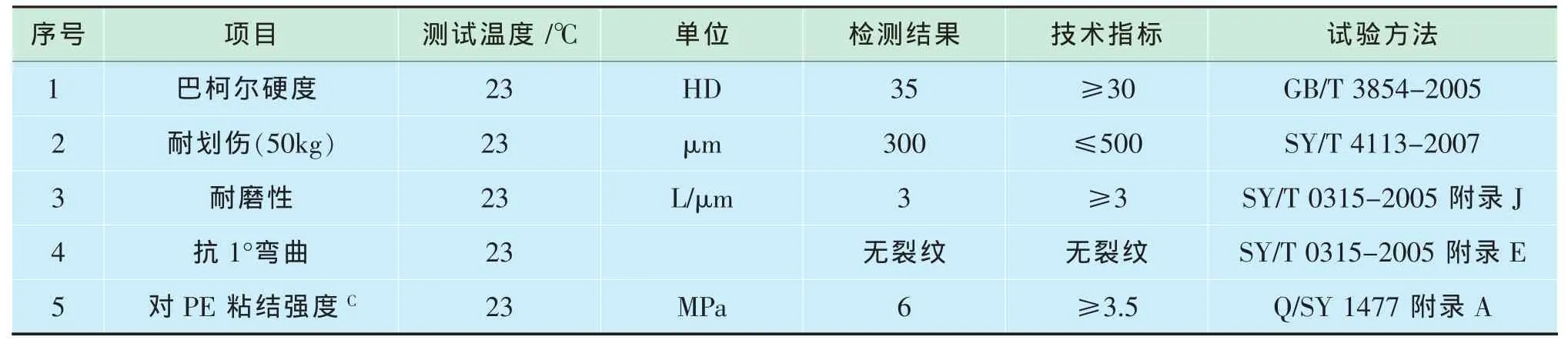

按工艺评定确定的工艺规程进行了环氧玻璃钢防护层试制,经外观和厚度检测合格后,向中国石油天然气管道科学研究院防腐检测中心送样进行主要技术指标检测,结果见表1。

通过表1可知,环氧玻璃钢防护层质量良好,技术指标完全能达到相应标准的要求。

表1 环氧玻璃钢检测数据

7 应用效果

因环氧玻璃钢防护层具有较大的对PE层粘结强度,自身硬度、耐划伤、耐磨性和抗低度弯曲性能良好,为定向钻穿越管道的PE防腐层穿越砾石层和防止其它损伤提供了良好的机械性能保护。同时防护层表面光滑,有效消除了穿越管道回拖时因补口套和牺牲套搭接凸台形成的轴向磨阻力,降低了整体回拖阻力和补口套、牺牲套滑脱的风险。在长江定向钻穿越实际的应用中,分别对回拖完成的3条穿越管道进行音频检漏,未发现一处漏点,确保了穿越管道PE层未出现划伤和补口套撕裂脱落,为穿越管道后期的安全运行提供了有效保障。同时还减轻了回拖阻力,有效地缩短了回拖时间,节约了施工作业成本,取得了良好的经济效益和质量安全保证。

8 结束语

随着国家近年来对能源需求的进一步增大,在长输管道建设方面的投入不断加强,穿越长江、黄河、淮河等大型江河的大口径、长距离定向钻穿越工程还将不断出现。这些定向钻穿越工程投入大、检修困难、安全运行要求高,如何加强穿越施工和运行过程中防腐层的保护就变得尤为重要。通过对环氧玻璃钢外防护层技术在长江定向钻穿越中的成功应用进行介绍,希望对同行业在大型江河定向钻穿越管道的防腐层保护方面提供借鉴。

[1]曾强,陈彬源,刘海禄,等.浅谈定向钻穿越中管道外防腐层的保护[J].天然气与石油,2008,26(4):24-26.

[2]Q/SY 1477-2012定向钻穿越管道外涂层技术规范 (报批稿)[S].

[3]黄先中,张孟良,安吉全,等.改性无溶剂环氧玻璃钢在定向钻穿越防护的应用[J].中国石油和化工标准与质量,2013(22):119-120.

[4]冯少广,李荣光,王文荣,等.定向钻穿越3PE防腐层碳纤维复合材料防护技术[J].实验研究,2013,32(1):47-50.

[5]李军,谢风春,窦宏强.光固化保护套在定向钻穿越管道上的应用[J].石油工程建设,2012,38(3):35-38.