可靠性分析在新型液压吊卡中的应用

2014-02-19付广萌江正清陈志礼

付广萌,江正清,陈志礼,高 煜

中国石化胜利石油工程有限公司钻井工艺研究院 (山东 东营 257017)

目前手动吊卡在国内仍占据了大部分市场。伴随着石油勘探开发在陆地和海洋的不断深入,传统手动吊卡工作效率低、劳动强度大、易发生安全事故的缺点越来越明显,迫切需要做出改变。液压吊卡只需人工遥控操作,降低了劳动强度,提高了工作效率和安全性,实现了井口工具的自动化,是吊卡发展的必然方向。

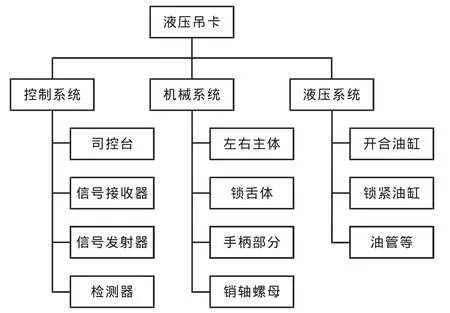

1 液压吊卡结构分析

研究的液压吊卡主要由左右主体,锁舌、扣锁机构,液压系统和信号发射器、接收器,以及扣锁电子报警系统等部件组成,如图1所示。吊卡设有保险机构,其主要的受力件为主体、锁舌、销轴、螺栓等。为了更好地分析其结构功能和建立可靠性模型,将液压吊卡按其功能分为3个系统:控制系统、机械系统和液压系统,其具体的结构层次如图1。

2 液压吊卡可靠性分析

按照液压吊卡的结构,对上述3个系统分别进行可靠性分析,综合后完成对整体的可靠性分析。

图1 液压吊卡结构框图

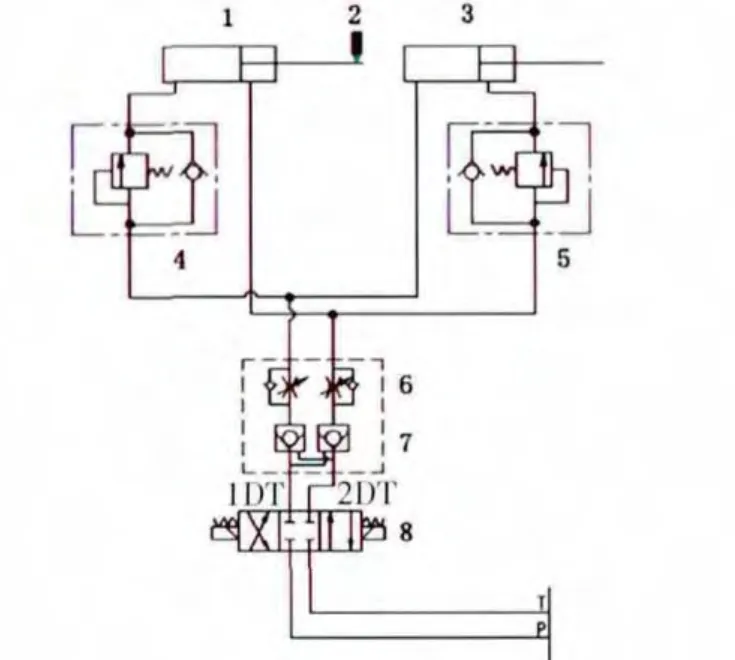

2.1 液压吊卡液压系统可靠性分析

液压吊卡是双油缸全液压提供动力,作为动力源,液压系统的正常工作与否直接关系到吊卡的正常开合,所以首先分析吊卡液压系统可靠性。

如图2所示,P为进油口,T为出油口。当电磁阀1DT带电后,左位右移,高压压力进入有杆腔内,由于此为自锁式液控单向阀,左边的单向阀被打开。因为单项顺序阀的原因,锁紧液缸A先动作,通过拉闩带动保险装置、锁紧块等动作,动作完成后,顺序阀打开,开合液缸B动作,实现吊卡打开,打开后传感器发出信号。从2个液压缸里出来的油经过节流阀后通过已打开的单向阀流回油箱;当电磁阀2DT带电后,右位左移,高压压力进入无杆腔内,右边的单向阀被打开,由于单项顺序阀的原因,开合液缸B先动作,主体左、右页闭合后,顺序阀打开,锁紧液缸A动作,完成吊卡的锁紧,实现吊卡关闭,锁紧后传感器发出信号,回流的油经打开的单向阀回流到油箱。

图2 液压吊卡液压原理图

系统运行步骤如下:

先解锁再打开:电磁阀左通→液压锁左开→单向顺序阀(2)打开→锁紧液缸左移→开合液缸左移→传感器发出信号。

先闭合后锁紧:电磁阀右通→液压锁右开→单向顺序阀(1)打开→锁紧液缸右移→开合液缸右移→传感器发出信号。

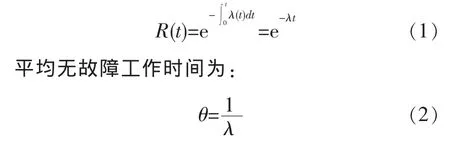

在液压设备正常运行阶段,失效率λ(t)为不随时间变化的恒定值,在此阶段可靠度R(t)与失效率λ(t)之间的指数分布规律[1]:

表1给出了此系统中液压元件的基本失效率,而吊卡属于活动地面设备,取环境修正系数K=10,得到应用时的失效率λ=K·λ0。液压系统的可靠度预测是在正常运行阶段利用指数分布来求取的,即 R(t)=e-K·λ0t。

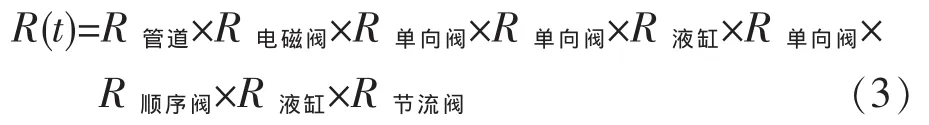

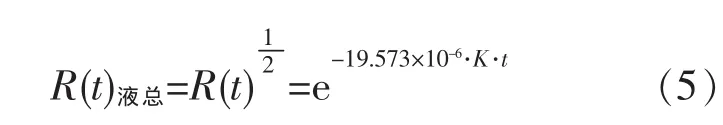

先解锁再打开或先闭合后锁紧回路的可靠度[1]为:

各液压元件基本失效率取平均值,代入数据得式(4)[2]:

则液压系统总的可靠度[2]为:

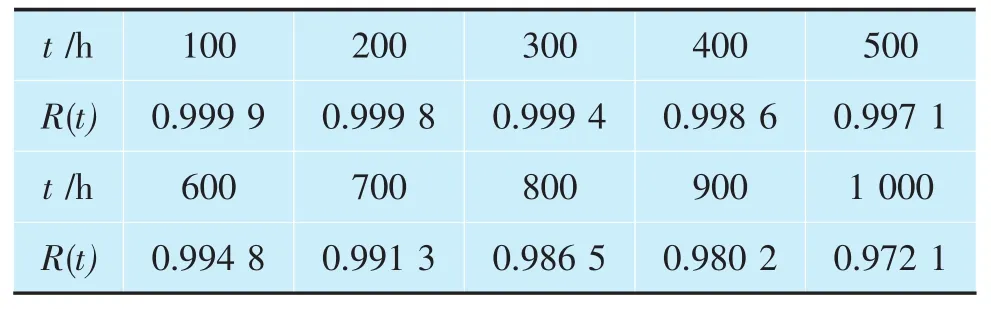

取环境系数K=10,以100~1 000h每隔100h分析得到的液压系统的可靠度值见表2。从该表中可以看出系统的可靠度是偏低的,这说明了系统在某些环节是可以加以改进的。通过直观分析可知,电磁阀、单向阀、节流阀和顺序阀对系统的可靠度影响较大。现就这4个液压元件对系统的影响进行分析,分别取它们的可靠度下限,并重新代入数学模型中计算,结果整理于表3中(为了便于比较此处取K=10,系统工作时间为600h)。

表2 K=10时系统的可靠度

通过表2和表3可以看出环境越恶劣,各种污染物侵入系统的概率越大,组成系统元件的基本失效率增加,系统的可靠度会相应下降。因此,在污染控制方面应充分重视。

表3 各元件修改后液压系统可靠度

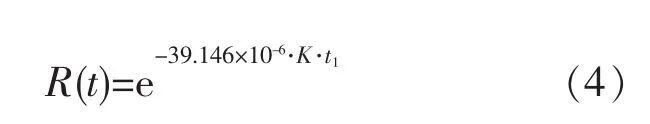

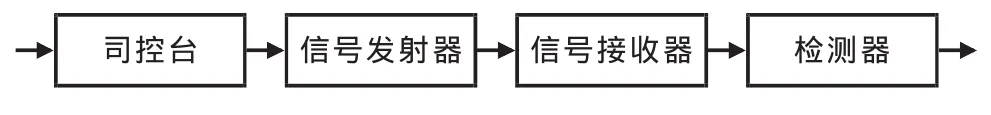

2.2 液压吊卡控制系统的可靠性分析

由图3建立可靠性数学模型[1]为:

图3 控制系统的可靠性框图

电子元件的失效寿命通常服从指数分布其失效率和可靠度的计算公式为 R(t)=e-K·λ0t(k 取 10),其失效率和可靠度计算结果见表4。

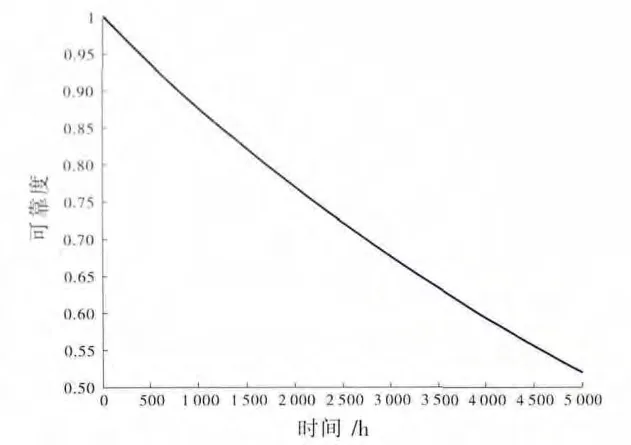

根据表4和图4中数据可以看出,信号发射器、信号接收器的可靠度相比其他组件的可靠度较低,原因是因为2个组件结构比较复杂,电子元件比较多;另外,电池的及时更换也对设备可靠度有不小的影响。为了信号的可靠发送接收,及时地更换电池,以免造成不必要的损失。

2.3 液压吊卡机械系统的可靠性分析

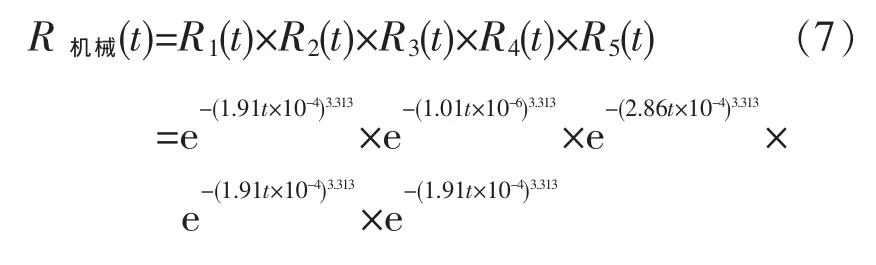

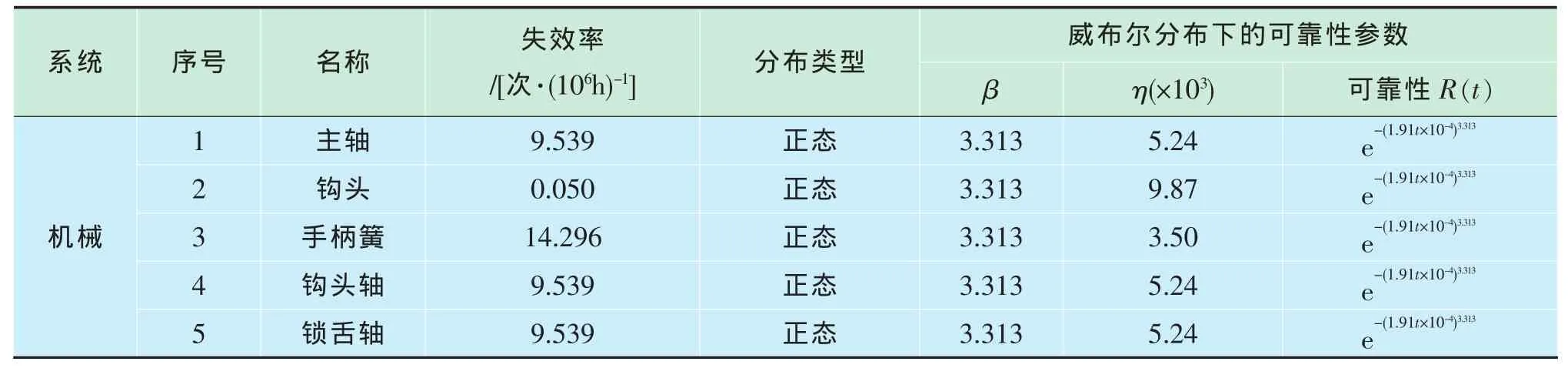

机械系统元件的可靠性数据见表5(β:形状参数;η:尺度参数)。

表4 控制系统各组件失效率及其可靠度[3]

图4 控制系统可靠度随时间变化趋势图

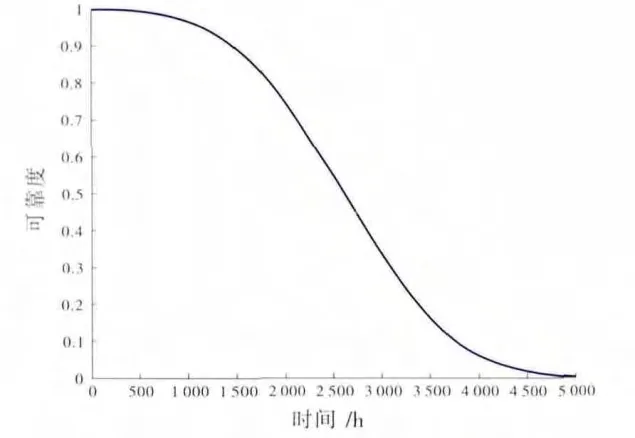

根据串联系统可靠性的分析方法,串联系统的可靠度表达式如式(7):

式(7)给出了吊卡装置在任意时刻点(0~5 000h)的可靠度表达式,以10h为间隔计算出各时间点的系统可靠度数据,并根据这些数据运用Matlab进行拟合,得出此吊卡系统可靠度随时间的变化曲线如图5所示。机械系统在1 000h内的工作可靠性见表6。

表5 机械系统元件的可靠性数据[4]

图5 机械系统可靠度随时间变化趋势图

表6 机械系统不同时间的可靠度

2.4 液压吊卡的整体可靠度

液压吊卡的整体可靠度由液压、控制、机械3个子系统的可靠度串联而成,根据串联系统的可靠性分析方法,可计算出液压吊卡整体可靠度见表7。

表7 液压吊卡的整体可靠度计算

由表7看出液压吊卡中的液压系统是吊卡工作过程中最薄弱的系统,也是随使用时间的增加可靠度降低最为明显的系统。

3 提高液压吊卡使用可靠性的方法

通过上述对液压吊卡的可靠性分析,找到了液压吊卡系统中液压污染控制、电子机械元件失效等薄弱环节,为提高使用可靠性必须按照SY/T 6100-94《石油钻采提升设备使用与维护》标准规范[5],进行性能的完好性检查,检查各承力处的磨损情况,有无变形与裂纹,螺丝有无松动,销轴、开口销是否齐全等,保证吊卡的开关灵活,安全可靠,液压系统是否泄漏,控制系统是否灵敏可靠。若出现异常应该及时处理,把失效的零件换掉。在使用期间,还应该经常清洗保洁,并在转动轴和接触部位做好润滑,保证液压油的清洁等措施。控制系统的发射、接收系统的可靠性由其各元器件的可靠性构成,必须保证元器件足够的可靠性,其密封性要充分保证,同时,电池要及时更换。对于液压系统的维护尤其注意,当吊卡工作到500h时,吊卡的可靠度已经很低,应该立即进行维护和检修。

4 结语

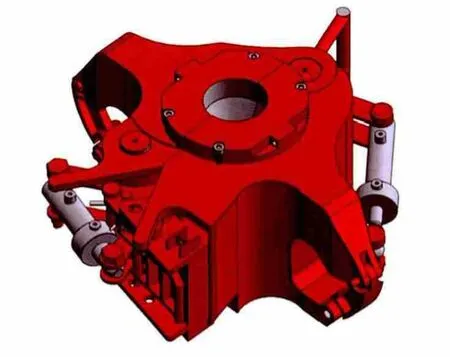

通过对液压吊卡的可靠性分析,针对其中的薄弱环节进行了优化,在液压缸内增加行程传感器,以便判断活塞位置,同时在吊卡锁舌处加装感应式传感器,用以判断锁舌开合状态,从而设计出了新型液压吊卡(图6),找到了提高液压吊卡使用可靠性的方法。该吊卡已试制成功,经过现场试验,即将投入使用。

图6 新型液压吊卡

[1]Marvin Rausand.系统可靠性理论:模型、统计方法及应用[M].郭强,王秋芳,刘树林,译.2版.北京:国防工业出版社,2010.

[2]许耀铭.液压可靠性工程基础[M].哈尔滨:哈尔滨工业大学出版社,1991.

[3]黄祥瑞.可靠性工程[M].北京:清华大学出版社,1990.

[4]王超,王金,孙志礼.机械可靠性工程[M].北京:冶金工业出版社,1992.

[5]SY/T 6100-94石油钻采提升设备使用与维护[S].