U肋带内隔板钢桥面疲劳性能研究

2014-02-18裴辉腾胡雨蛟

顾 萍,裴辉腾,盛 博,胡雨蛟

(同济大学 土木工程学院,上海200092)

正交异性钢桥面由于焊缝多、应力影响线短,一辆车驶过会引起数次应力循环,桥面在运营5~10年后易产生疲劳裂纹.正交异性钢桥面裂纹主要出现于桥面板与纵肋连接处、纵肋与横梁连接处[1-2],疲劳裂纹的位置和强度与钢桥面构造细节、焊接工艺等因素有关.针对这种现象,Lehigh大学John W.Fisher等[3-4]展开了正交异性钢桥面的足尺模型疲劳试验和威廉斯堡桥部分路面更换后的现场试验,研究改善和提高钢桥面板疲劳性能和疲劳强度的构造细节.日本在建造本四连络桥上几座大跨度悬索桥、斜拉桥设计前[5-7],也做了多次足尺模型疲劳试验和实桥钢桥面的现场测试.这些研究完善了对正交异性钢桥面疲劳机理的认识,研究成果被用于相关的疲劳设计方法中,如美国AASHTO LRFD[8]、欧洲 Eurocode 3[9]等对正交异性钢桥面均有比较明确的疲劳细节规定和疲劳计算方法.我国正交异性钢桥面技术应用相对稍晚,我国现行的公路、铁路设计、制作和施工规范中均没有针对正交异性钢桥面疲劳细节的规定以及疲劳强度的设计方法.国内文献[10-12]等对钢桥面板受力特性和疲劳强度也进行了模型疲劳试验,但这些试验几乎都是针对公路钢桥面.文献[13-14]等针对铁路正交异性钢桥面板的构造细节,通过有限元分析、模型疲劳性能试验等对钢桥面几种典型疲劳裂纹进行了疲劳寿命估算.

本文针对正交异性铁路钢桥面板实桥构造细节,开展了钢桥面足尺构件的静力、疲劳试验和有限元分析,研究了带内隔板U肋正交异性钢桥面受力特性和疲劳强度,通过在纵肋内增加内隔板,改善纵肋腹板和横梁帽孔处的受力特性,提高钢桥面的疲劳强度.研究结果与欧美规范规定的疲劳强度进行了比较,完善了钢桥面疲劳细节构造的疲劳强度验算方法.

1 试件及试验布置

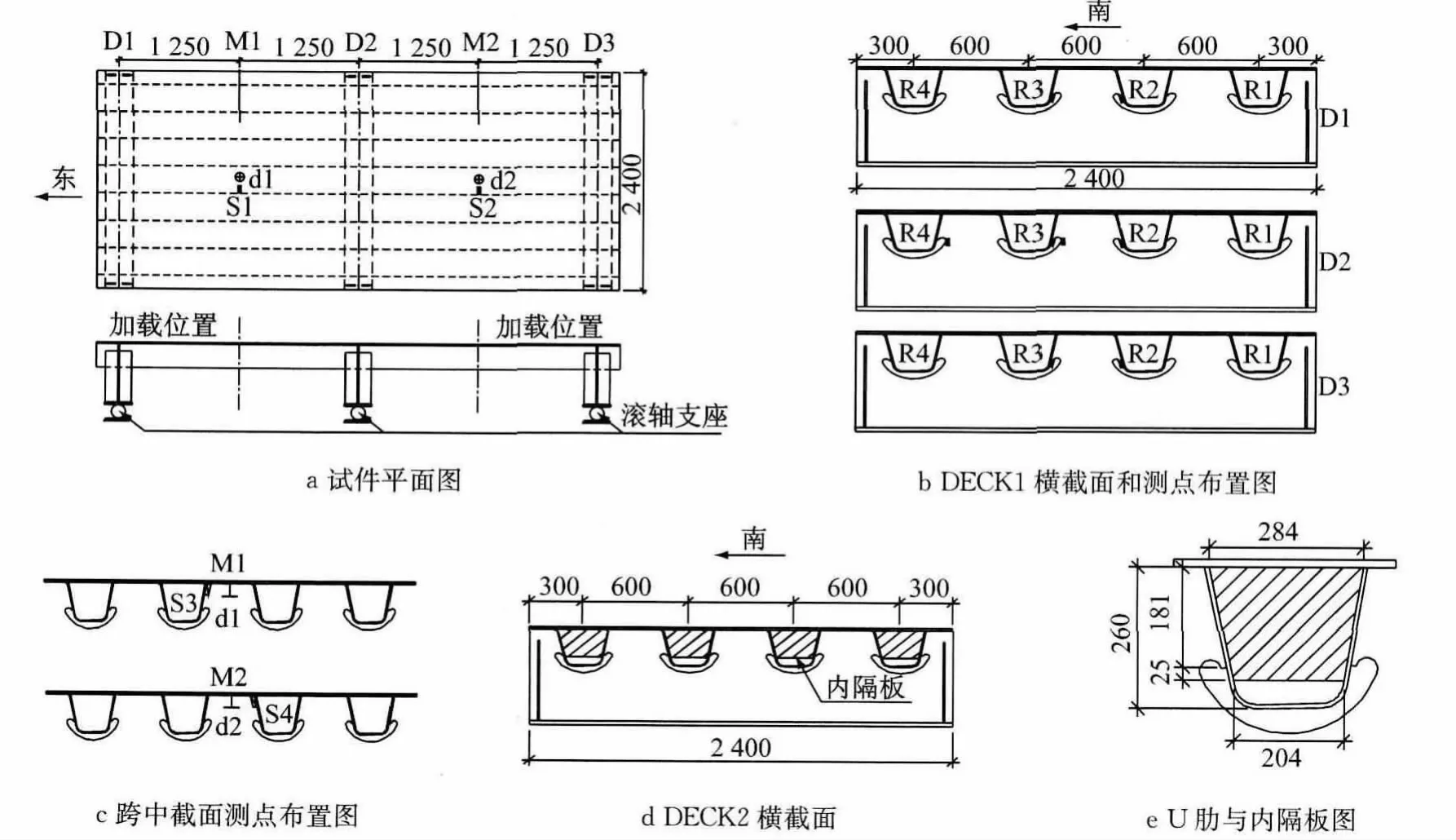

设计、制作了两个足尺钢桥面试件(DECK1和DECK2),每个试件由四个纵肋(U形肋,R1~R4)、三根横梁(D1~D3)和钢桥面板组成(见图1),图中M1,M2指跨中截面.桥面板尺寸为5.4m×2.4m,厚16mm,纵肋板厚8mm,横梁腹板、翼板厚分别为14mm,16mm,纵肋尺寸和间距、构造细节、制作工艺、材料均与某铁路钢桁梁桥钢桥面相同.DECK2内隔板厚14mm,与纵肋焊接,与桥面板顶紧不焊,尺寸见图1e.试件材质为Q345qD钢材,其化学成分检测结果及力学特性检测结果符合《桥梁用结构钢》(GB/T 714—2008)[15]标准,试件所有焊缝按照《铁路钢桥制造规范》(TB10212—2009)[16]进行检测,均符合Ⅰ级要求.

图1 DECK1和DECK2结构尺寸和测点布置 (单位:mm)Fig.1 Layout of instrumentation in DECK1and DECK2(unit:mm)

为模拟铁路钢桥面板、纵肋腹板、横梁帽孔等关注位置的应力状态,试件设计时通过多次有限元计算分析,确保关注点受力与实桥桥面相同.试件DECK2在横梁腹板面的纵肋内设置内隔板,DECK1和DECK2其余构造形式均相同.

两试件采用相同的加载方式,采用500kN液压脉动试验机(PMS-500)加载.液压脉动试验机的千斤顶通过分配梁对试件两跨中位置施加集中荷载,为模拟轮对对钢桥面的作用,集中荷载通过刚性钢垫块(200mm×36mm×400mm)和20mm厚橡胶垫传递到钢桥面,试件横梁两端下翼缘采用滚轴支座约束(图1).

试件应变采集采用DH5922动态应变采集仪,动应变测点(编号s)、位移测点(编号d)主要布置在桥面板跨中以及与纵肋腹板相交处的横梁帽孔附近(图1).为避免焊缝构造影响,应变测点距焊缝的距离为10mm.

2 疲劳试验及试验结果

两试件疲劳试验前均先进行初始静载试验,疲劳试验荷载循环每隔7万次进行跨中动挠度和动应变等数据的采集和量测,并在荷载循环达到100万、200万、300万次及试验结束后进行一次静力加载试验,通过静载试验数据来判别试件受力特性变化以及疲劳裂纹对受力性能的影响.根据施加的疲劳荷载幅,疲劳试验分为两个阶段:疲劳加载阶段1——Pmin=100kN,Pmax=220kN,荷载幅为120kN,疲劳加载至200万次;疲劳加载阶段2——Pmin=135 kN,Pmax=300kN,荷载幅为165kN,继续加载至450万次时试验结束.

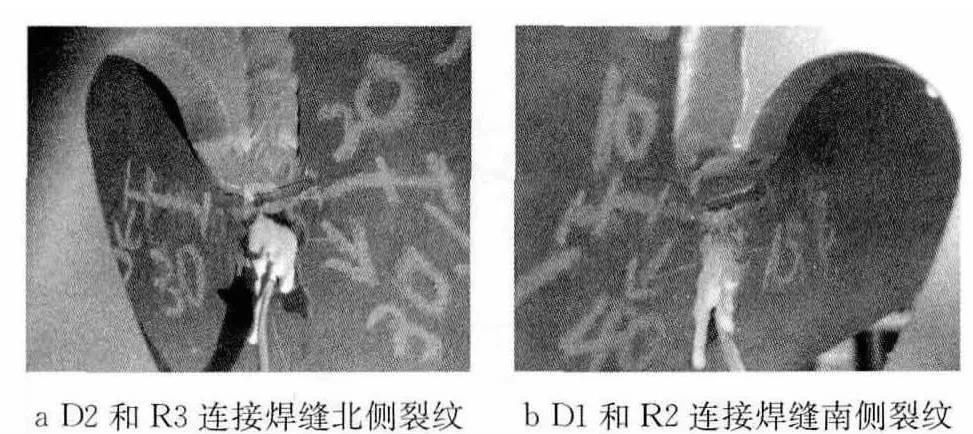

疲劳加载阶段1,两个试件均未观测到疲劳裂纹;疲劳加载阶段2,DECK1和DECK2横梁附近的纵肋上分别出现了4条和2条疲劳裂纹(见表1和图2).表1列出了裂纹所在位置、裂纹长度以及发现裂纹所对应的加载次数.疲劳试验结束后,对两个试件均进行全面裂纹检查,除了横梁附近纵肋上的上述裂纹,在桥面板与纵肋焊接区等关注区域,均没观测到其他裂纹.另外采用超声相控阵检测仪(OLYMPUS OmniScan MX2),通过16晶片线阵排列探头对试件的钢桥面板进行了裂纹全面扫查,没有发现裂纹存在.

图2 DECK1的裂纹Fig.2 Crack appearance of DECK1

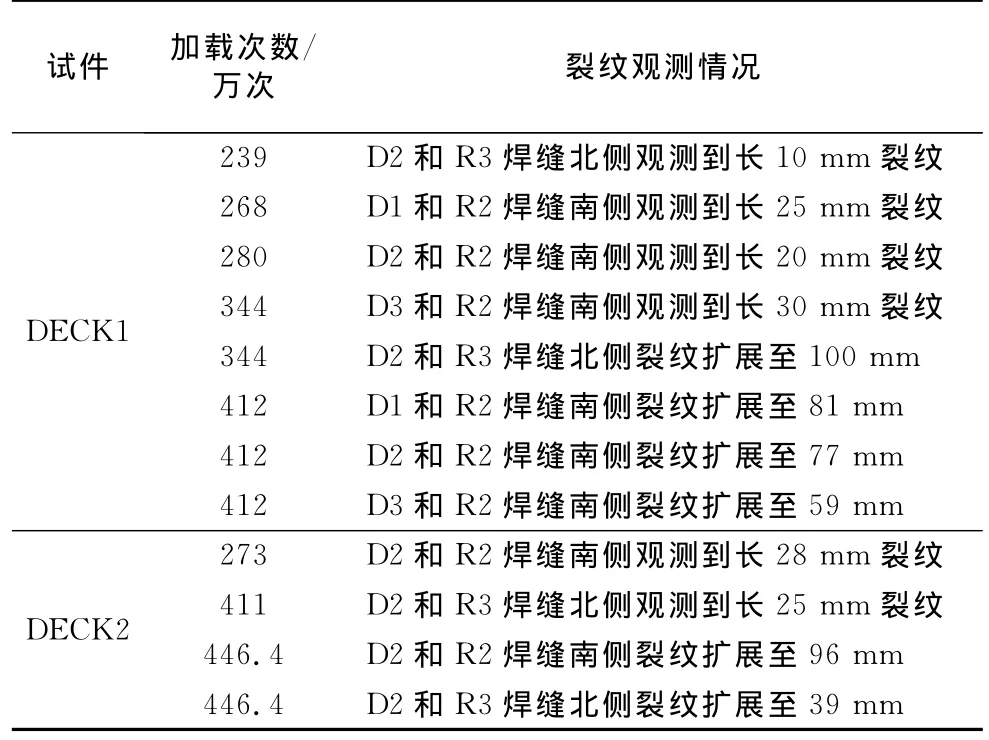

表1 两试件的裂纹汇总Tab.1 Cracks summary of two specimens

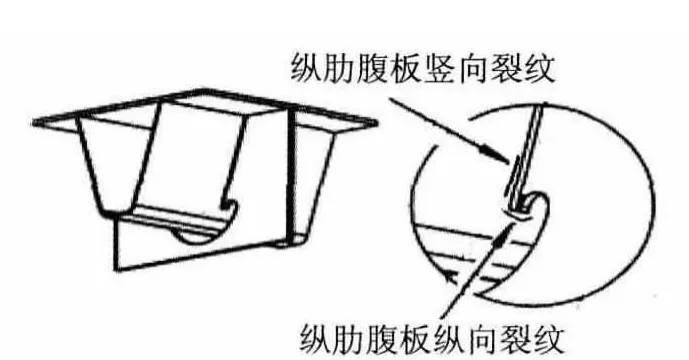

3 钢桥面疲劳强度

钢桥面的受力分析表明:在桥面轮压作用下,纵肋产生纵向弯曲变形,纵肋腹板同时还受横梁约束会产生局部弯曲应力,纵肋与横梁帽孔交汇处应力集中也会对纵肋腹板的应力分布产生很大影响,纵肋腹板容易产生纵向和竖向两种疲劳裂纹[2,9,17](图3).AASHTO和Eurocode 3对正交钢桥面纵肋与横梁帽孔的构造细节和疲劳强度有相应的规定,但这些规定主要针对竖向裂纹.DECK1和DECK2的试验显示:上述部位更易产生纵向裂纹,类似的纵向裂纹在德国学者Lehrke的疲劳试验[17]中也被观察到.本文采用AASHTO和Eurocode 3疲劳曲线,与试验数据进行了比较,对钢桥面的疲劳性能进行分析.

图3 纵肋腹板裂纹形式Fig.3 Crack patterns in web of the rib

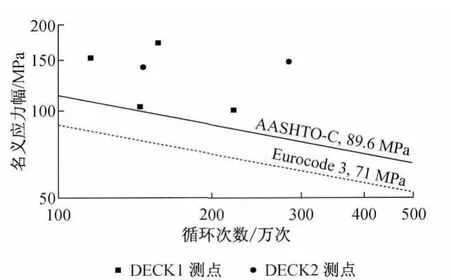

图4为AASHTO和Eurocode 3针对纵肋与横梁帽孔构造细节的疲劳强度曲线,图中的6个数据点分别代表DECK1和DECK2在纵肋与横梁帽孔细节部位发生的6条纵向疲劳裂纹,试验数据对应的横坐标表示裂纹出现时的加载次数,纵坐标为裂纹位置的疲劳应力幅.第一阶段荷载幅120kN的200万次疲劳循环(未出现裂纹)根据Miner线性准则,将其转换至荷载幅为165kN的等效疲劳循环次数76.9万次.

图4显示,钢桥面试件纵肋上的纵向裂纹发生时的疲劳强度均大于AASHTO-C的89.6MPa和Eurocode 3的71MPa对应构造细节的疲劳强度,即纵肋腹板与横梁帽孔相交处的疲劳强度高于AASHTO规定的C类和Eurocode 3规定的71级疲劳强度.DECK1出现了4条裂纹,DECK2出现2条裂纹,在同类裂纹位置,DECK1疲劳裂纹出现时所对应的疲劳应力幅要低一些.

图4 纵肋腹板的疲劳强度曲线(帽孔处)Fig.4 Relationship between loading counts and stress range in the web(hole)

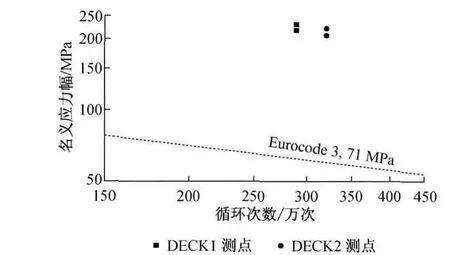

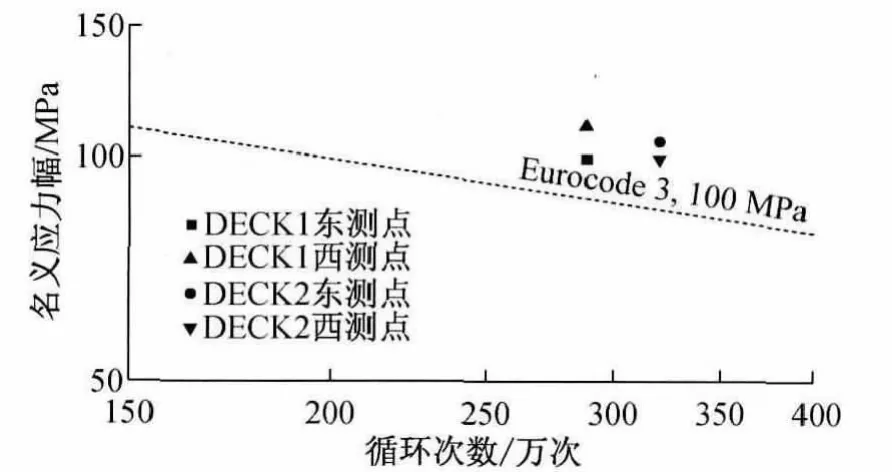

图5和图6为Eurocode 3针对纵肋与桥面板连接细节的疲劳强度曲线,图中4个数据点分别取之DECK1和DECK2跨中加载区腹板(测点S3,S4)和桥面板(测点S1,S2)的实测应力幅.由于两个试件在疲劳试验结束时,上述部位均没有出现疲劳开裂,图中疲劳荷载循环次数均为试验结束时对应的加载次数.图5,6显示:DECK1和DECK2的纵肋腹板疲劳强度远远高于Eurocode 3规定的71级疲劳曲线,桥面板疲劳强度高于100级疲劳曲线.

图5 纵肋腹板的疲劳强度曲线(桥面处)Fig.5 Relationship between loading counts and stress range in the web(deck)

图6 桥面板的疲劳强度曲线Fig.6 Relationship between loading counts and stress range at the deck

4 有限元计算分析

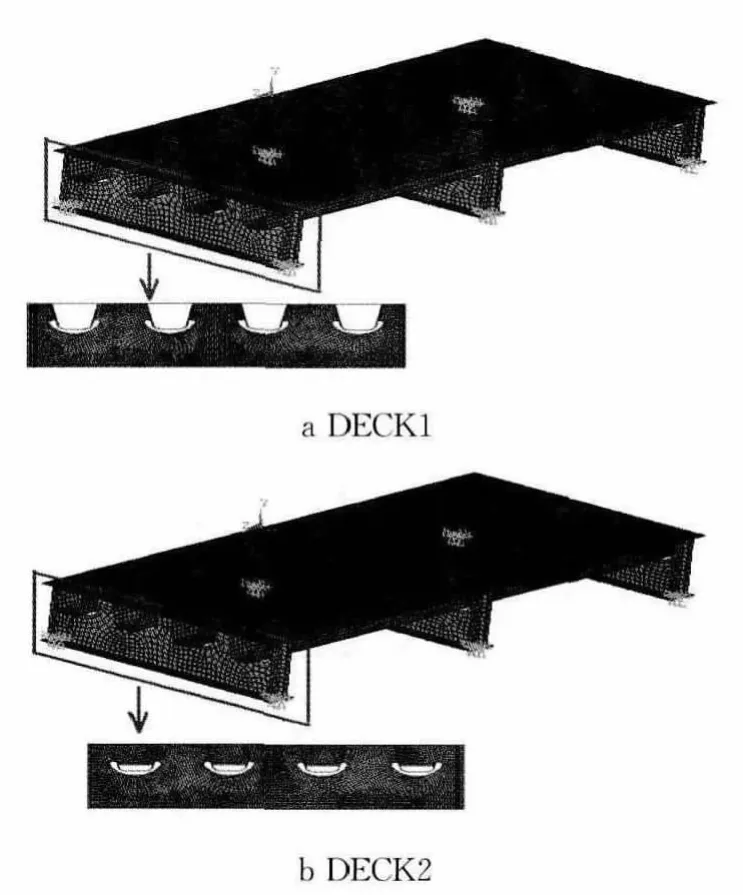

采用有限元法,对试验桥面构件进行受力分析,分别建立了两个试件的有限元力学模型.与DECK1的计算模型相比,DECK2在横梁腹板面的纵肋内增加了内隔板,见图7.有限元分析采用ANASYS程序,桥面板、肋与横梁均采用Shell 63板壳单元,DECK1模型包含344 544个节点,345 103个单元;DECK2模型包含355 554个节点,356 437个单元.有限元计算模型的加载方式、边界条件均与试验构件一致.桥面板两处橡胶垫块位置,施加400mm×200mm的均布荷载,两处的合力为300kN荷载.

图7 DECK1和DECK2有限元模型Fig.7 FE models of DECK1and DECK2

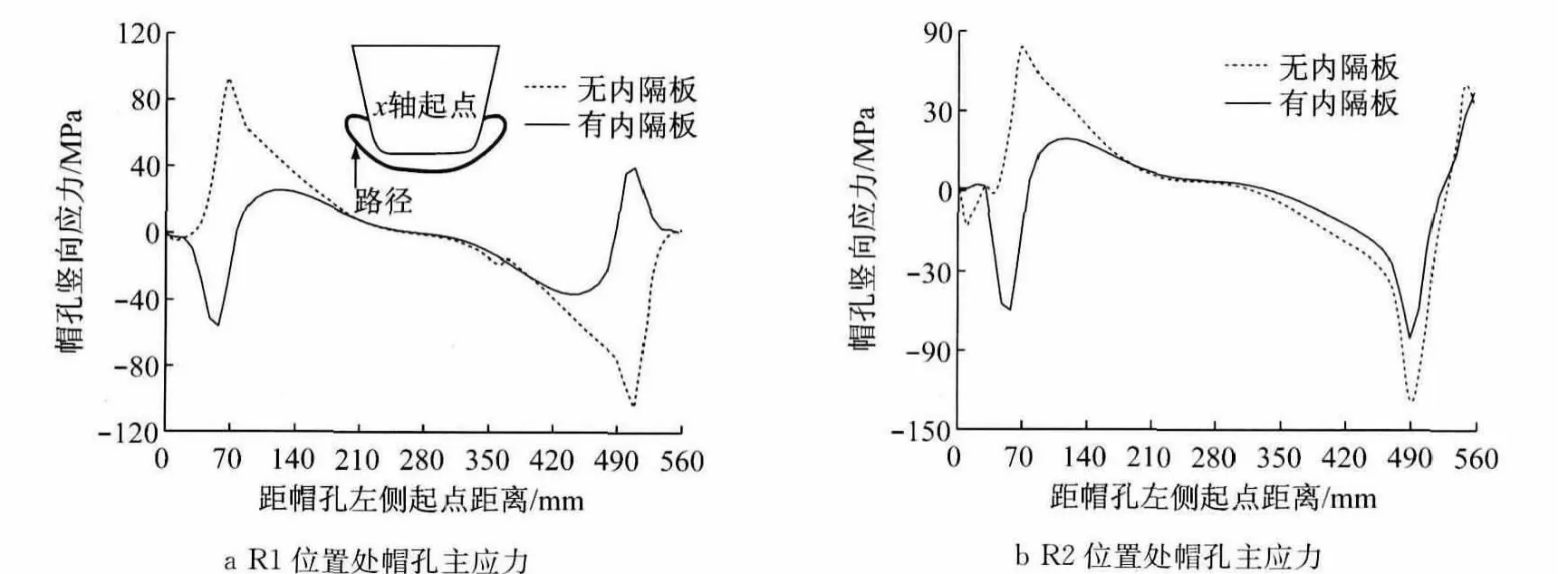

图8为DECK1和DECK2的中横梁R1和R2两个帽孔位置应力计算结果的对比图(R3和R4与之对称),图中横坐标为自帽孔左侧起点沿路径方向的距离,见图8a.由图8可知:外荷载的作用下,横梁帽孔应力呈现一侧受拉,另一侧受压的特性;内隔板使横梁帽孔周围应力得到明显改善,特别是在帽孔圆弧过渡区,横梁帽孔最大拉应力位置也从帽孔圆弧过渡区(x=68mm,x=507mm)转到帽孔上部,最大拉应力由90.2MPa减小至53.7MPa.试件DECK1中较大拉应力的部位,在DECK2中(增加了内隔板)变成仅有很小的拉压过渡应力,有效改善了该区域的受力特性.

图8 DECK1和DECK2中横梁主应力对比图Fig.8 Comparison of principal stresses in the crossbeams of DECK1and DECK2

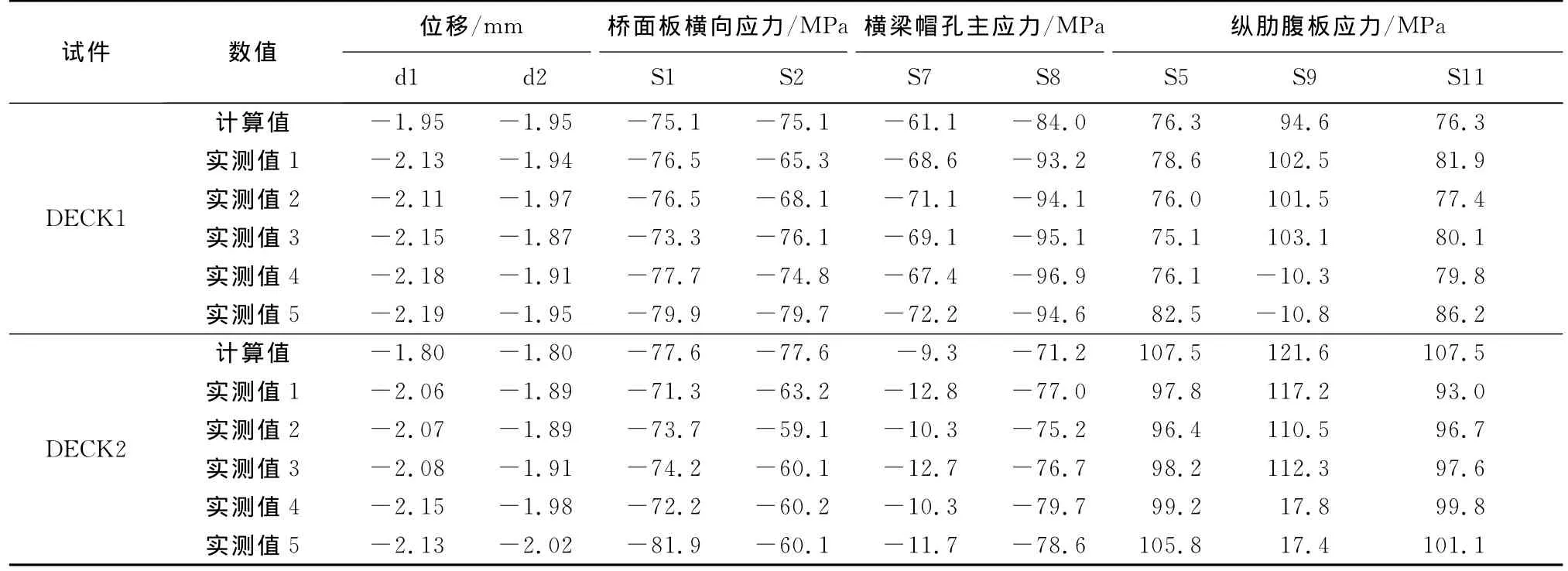

表2为钢桥面试件有限元计算值与实测值汇总表,计算值为试件始初状态,5次实测值分别为疲劳试验加载前、疲劳荷载循环达到100万、200万、300万次及疲劳试验结束后的静载试验实测值.表中显示:实测值与计算值很接近,且大部分测点的5次静载试验实测值变化较小;两个试件均在疲劳循环300万次前在纵肋测点9附近出现裂纹,裂纹出现后该点应力实测值急剧下降,说明这类裂纹对钢桥面的整体受力影响不大,但改变了裂纹附近的应力分布.试验中试件加载存在一定的偏载现象,实测试件东侧的位移、应力均稍大于西侧;两个试件实测及计算的桥面板应力基本相同,纵肋内隔板对桥面板应力影响很小;在横梁帽孔位置,DECK2的应力计算值与实测值都明显小于DECK1,纵肋内增加内隔板明显改善了横梁帽孔的受力状态.

表2 计算值与实测值汇总表Tab.2 Summary of the calculated and the measured values

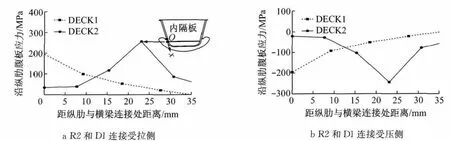

图9为纵肋R2上纵肋腹板应力随腹板位置变化的曲线,图中横坐标为纵肋腹板的位置,其原点取在纵肋与横梁帽孔相交处.由图9和表2列出的数据可知:在纵肋与横梁帽孔交汇处(横坐标原点),DECK2的应力明显小于DECK1,而该位置是疲劳裂纹的易发地;在内隔板与纵肋焊缝底部位置,DECK2的应力明显大于DECK1,但该位置对应构造细节的疲劳强度也较大.可以看出:纵肋内增加内隔板可以改善纵肋腹板与横梁帽孔交汇部位的应力状态,其应力影响范围大致距焊缝10mm内.而试验时应变测点均布置于距焊缝10~15mm左右距离,在该区域DECK1(无内隔板)和DECK2(有内隔板)的应力相近,因此实测应力未能反映内隔板对此区域应力分布的影响.因此,通过增加纵肋内隔板来改善帽孔处的纵肋腹板应力,可提高该细节的疲劳强度.

图9 内隔板与纵肋腹板应力的影响关系Fig.9 Influence of the inner diaphragms on the stress in the web

5 结论

通过足尺构件的静力、疲劳试验和有限元分析,研究了U肋正交异性铁路钢桥面的受力特性和疲劳强度,对纵肋内隔板改善钢桥面相关细节部位的受力和疲劳特性的影响进行了讨论,研究结论如下:

(1)钢桥面横梁腹板处的纵肋设置内隔板能有效改善纵肋腹板和横梁帽孔处的受力,提高钢桥面此类构造细节的疲劳强度.

(2)钢桥面中与横梁帽孔交汇处的纵肋腹板为疲劳裂纹易发处,本次试验的两个钢桥面构件均在此处纵肋腹板出现水平向疲劳裂纹,该类裂纹的疲劳强度均高于AASHTO或Eurocode 3规定的C级或71级.

(3)与桥面板连接细节部位的纵肋腹板和桥面板在试验结束(荷载循环450万次)时未出现疲劳裂纹,其疲劳强度分别高于Eurocode 3规定的71级和100级.

[1] De Jong F B P.Overview fatigue phenomenon in orthotropic bridge decks in the Netherlands[C]//Orthotropic Bridge Conference.Sacramento:ASCE,2004:489-512

[2] Xiao Z G,Yamada K,Ya S,etal.Stress analyses and fatigue evaluation of rib-to-deck joints in steel orthotropic decks[J].International Journal of Fatigue,2008,30(8):1387.

[3] Tsakopoulosp A,Fisher J W.Full-scale fatigue tests of steel orthotropic decks for the Williamsburg Bridge[J].Journal of Bridge Engineering,ASCE.2003,8(5):323.

[4] Tsakopoulosp A,Fisher J W.Fatigue performance and design refinements of steel orthotropic deck panels based on full-scale aboratory[J].Steel Structures,2005(5):211.

[5] Xiao Z G,Yamada K,Inoue J,etal.Fatigue cracks in longitudinal ribs of steel orthotropic deck [J].International Journal of Fatigue,2006,28:409.

[6] Xiao Z G,Yamada K,Inoue J,etal.Measurement of truck axle weights by instrumenting longitudinal ribs of orthotropic bridge[J].Journal of Bridge Engineering,ASCE,2006,11(5):526.

[7] Fumotok K,Yamada I,Moriyama A ,etal.Fatigue design,evaluation and inspection for orthotropic steel decks on longspan bridges[C/OL]∥23th US-Japan Bridge Engineering Workshop[2012-04-02].http:∥www.pwri.go.jp/eng/ujnr/pdf/23-2-zfumoto.pdf.

[8] American Association of State Highway and Transportation Officials(AASHTO).LRFD bridge design specifications[S].Washington D C:American Association of State Highway and Transportation Officials,2005.

[9] European Committee for Standardization.Design of steel structure part 2:steel bridges[S].Brussel: European Committee for Standardization,2006.

[10] 童乐为,沈祖炎.开口纵肋的正交异性钢桥面板疲劳试验研究[J].中国公路学报,1997,10(3):59.TONG Lewei,SHEN Zuyan.Fatigue test of orthotropic steel bridge decks with open-shaped longitudinal ribs[J].China Journal of Highway and Transport,1997,10(3):59.

[11] 田洋,李运生,张德莹,等.正交异性板U肋与桥面板焊缝连接的静力及疲劳试验研究[J].铁道科学与工程学报,2011,8(2):34.TIAN Yang,LI Yunsheng,ZHANG Deying,etal.Static and fatigue test research on welded rib-to-deck connections in orthotropic steel bridge decks[J].Journal of Railway Science and Engineering,2011,8(2):34.

[12] 赵欣欣,张玉玲,刘晓光,等.钢桥面板纵肋与面板连接构造的疲劳试验与全寿命疲劳设计方法研究[C]//中国钢协桥梁钢结构分会2012年第八次学术年会.合肥:中国钢协桥梁钢结构分会,2012:199-205.ZHAO Xinxin,ZHANG Yuling,LIU Xiaoguang,etal.Study on fatigue tests and whole fatigue life design of rib-todeck connections in orthotropic decks[C]//The 8nd Congress of Steel Bridge Structures of China Steel Construction Society 2012.Hefei:China Steel Construction Society,2012:199-205.

[13] 顾萍,周聪.铁路正交异性钢桥面板典型疲劳裂纹寿命估算[J].铁道学报,2012,34(1):97.GU Ping,ZHOU Cong.Estimation of fatigue life of typical fatigue cracks of orthotropic steel decks of railway bridges[J].Journal of The China Railway Society,2012,34(1):97.

[14] 顾萍,颜兆福,盛博,等.正交异性钢桥面栓焊接头疲劳性能[J].同济大学学报:自然科学版,2013,41(6):821.GU Ping,YAN Zhaofu,SHENG Bo,etal.Fatigue behaviour of bolt-welded joints for U-ribs in orthotropic steel bridge deck[J].Journal of Tongji University:Natural Science,2013,41(6):821.

[15] 中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.GB/T714—2008桥梁用结构钢[S].北京:中国标准出版社,2009.General Administration of Quality Supervision,Inspection and Quarantine of the People’s Republic of China.GB/T714-2008 Structural steel for bridge[S].Beijing: China Zhijian Publishing House,2009.

[16] 中华人民共和国铁道部.铁路钢桥制造规范[S].北京:中国铁道出版社,2009.Ministry of Railways of The People’s Republic of China.Fabrication code for railway steel bridges[S].Beijing:China Railway Publishing House,2009.

[17] Lehrke H.Fatigue tests of stiffener to cross beam connections[C]//IABSE Workshop.Lausanne:[s.n.],1990:249-257.