圆锥破碎机自动控制系统设计改造

2014-02-17陈立新刘国祥

陈立新 刘国祥

(①西部黄金哈密金矿股份有限公司哈密839000②浙江武精机器制造有限公司武义321200)

圆锥破碎机自动控制系统设计改造

陈立新①刘国祥②

(①西部黄金哈密金矿股份有限公司哈密839000②浙江武精机器制造有限公司武义321200)

西部黄金哈密金矿股份有限公司选冶厂采用山特维克公司生产的CH420短头型单缸液压圆锥破碎机进行细碎作业,由于购买设备时没有安装ASRi自动控制系统,调整破碎机的排矿口完全依赖操作人员的经验调整,破碎机无法发挥最大效率。由于现在新加装ASRi自动控制系统费用较高,为了节约成本,我们开发了一套基于PLC和触摸屏的自动控制系统,经过几个月的实际使用测试,本系统达到了预期改造效果,提高了破碎机的破碎效率和自动化水平。

圆锥破碎机自动控制改造

圆锥破碎机因位于矿石破碎生产线的最后阶段而处于重要地位,也是选矿厂的关键设备【1】。西部黄金哈密金矿股份有限公司选冶厂采用的是山特维克公司生产的CH420短头型单缸液压圆锥破碎机进行细碎作业。本设备于2009年10月开始投产,由于购买设备时没有安装ASRi自动控制系统,只能采用手动控制的调整方式控制破碎机的排矿口大小,且调整后排矿口的数值没有显示装置告知操作人员,需要操作工人调整排矿口后到破碎机现场查看生产出的石料大小,根据操作工人的经验判断调整的尺寸是否合适,如不合适还要到控制室继续调整,调整完后再到破碎机现场查看,如此反复操作,直到调整到合适的排矿口为止。这种调整方式主要依靠工人经验操作完成,破碎机的破碎效率很低。同时,如果人工误操作使排矿口调整过小,还会造成主电机或破碎机内部铜套、轴承、齿轮等零部件的损坏,影响生产。

为了提高破碎机的破碎效率,避免因人工误操作而造成的损失,我们对本设备进行了自动化改造。

1 自动控制改造目标

本系统改造的主要目标是可在触摸屏上实时观察、调节活塞位移的高度,通过PLC的程序控制使圆锥破碎机的排矿口保持在恒定状态,圆锥破碎机生产出的石料大小符合工艺要求,减少回料数量,提高破碎效率。

2 自动控制改造方案设计

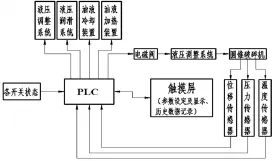

经过多次讨论,我们采用PLC为控制核心,触摸屏作为显示装置,磁致伸缩位移传感器、温度传感器和压力传感器分别用来检测圆锥破碎机的排矿口尺寸、润滑油温度和润滑油压力。系统工作时,PLC实时对上述参数进行采集,然后按照编写的程序控制液压系统的齿轮泵和电磁阀的工作状态来调整排矿口的大小,最终达到破碎机工作时排矿口保持在恒定状态的控制目标,系统硬件框见图1。

图1 系统硬件框图

3 系统硬件设计

根据系统控制要求,我们在圆锥破碎机底部加装了磁致伸缩位移传感器用于检测排矿口尺寸;在油箱上加装了PT100型温度传感器用来检测润滑油温度;在润滑油出口处加装了SPC0018G压力传感器用于检测润滑油压力。

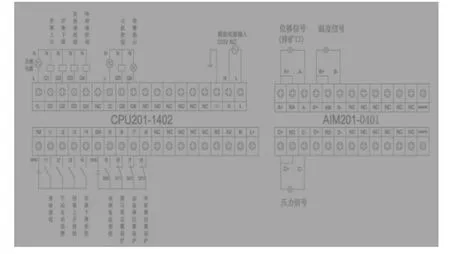

由于本系统输入、输出点数较少,我们选用NA200 PLC作为核心控制器,CPU选201-1402,具有8个数字量输入和6个数字量输出;扩展模拟量输入模块采用201-0401,具有4个模拟量输入端口,可以处理0~10V、4~20 mA、0~20 mA、0~10 mA等多种信号类型。设计的PLC硬件结构见图2。

图2 PLC硬件结构示意图

4 PLC程序设计

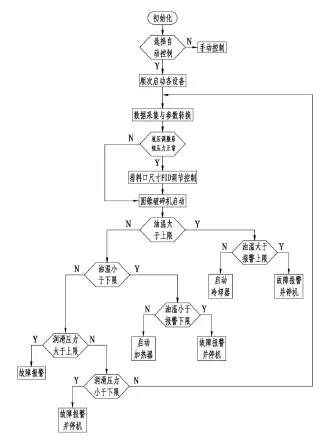

根据本次改造要求,编写了PLC程序,经过实际测试、多次修改后达到了预期效果。主程序流程见图3。

图3 主程序流程图

5 触摸屏界面设计

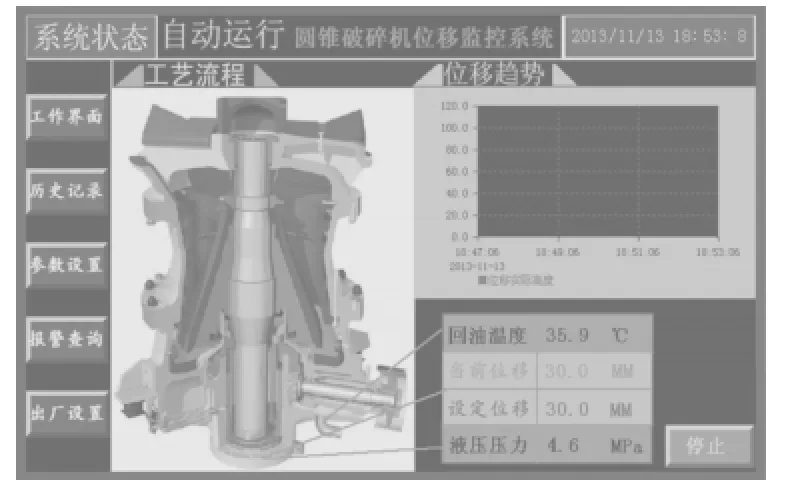

为了便于工作操作,编写了由工作界面(主界面)、历史记录、参数设置、报警查询和出厂设置等画面组成的触摸屏监控界面。

触摸屏主界面上可以实时显示排矿口实时曲线(位移趋势)、排矿口尺寸及设定值(当前位移、设定位移)、回油温度值、液压压力值等参数。主界面见图4。

图4 触摸屏主界面

6 结论

改造完成后,经过几个月的实际使用,除发生了1次因人为原因未将线路保护好而造成的位移传感器损坏外,其余方面都达到了预期的改造效果。改造后的CH420破碎机和安装ASRi自动控制系统的破碎机相比,功能相仿,但改造费用与购置安装ASRi自动控制系统的费用相比,成本节约了80%,既为选冶厂节约了改造成本,又为哈密金矿其他进口设备的技术改造探索了一条道路。

[1]朗世平.国内圆锥破碎机的现状与发展创新.矿山机械2011(6).

[2]刘国祥,等.液压圆锥破碎机自动控制系统.实用新型专利.

[3]郎宝贤,朗世平.破碎机.北京:冶金工业出版社,2008.后,一起推到最终位置。

收稿:2014-03-17