提高气体钻井携岩能力的方法及应用

2014-02-17叶长文徐英李洪兴干建华谭奇生贺明敏

叶长文 徐英 李洪兴 干建华 谭奇生 贺明敏

(1.中国石油川庆钻探工程有限公司川西钻探公司,四川 成都 610000;2.中国石油川庆钻探工程有限公司钻井液服务公司,四川 成都 610000)

提高气体钻井携岩能力的方法及应用

叶长文1徐英2李洪兴1干建华1谭奇生1贺明敏1

(1.中国石油川庆钻探工程有限公司川西钻探公司,四川 成都 610000;2.中国石油川庆钻探工程有限公司钻井液服务公司,四川 成都 610000)

目前气体钻井最小注气量的计算方法仅适用于岩屑在井底被钻头破碎,而未考虑其通过环空向上运移时被二次破碎的情况,但钻头在井底对岩屑的破碎往往不够彻底,很多岩屑必须在井底以及窄环空井段发生撞击和碾磨,经过二次破碎后才能被气体携带出井。岩屑的二次破碎主要发生在钻头、扶正器等环空突然变窄的位置,其二次破碎效率主要与岩屑向上运移的速度和钻具转速有关。通过引入二次破碎因子B,修正了岩屑粒径的理论计算公式,并通过现场取样分析,给出了B值的取值范围。以修正后的计算方法为指导,提出了通过提高转盘转速、选择适当的注气量来提高气体携岩效率。

气体钻进 携岩 二次破碎 转速 注气量

0 引言

气体钻井是提高钻井速度的具有革命性的技术,该技术在提高机械钻速、防止水敏性地层缩径、防止井漏、发现和保护油气层等方面较常规液相钻井有很大的优势,但气体黏度极低,作为循环介质,只能通过气体动能携岩,从而导致携岩困难。为了防止环空中的气体返速过低,岩屑向井底回落进而堆积,造成扼流现象,工程上通过确定环空面积突然变大,环空流速的关键点,计算出满足携岩所需的最低注气量,现场施工时要求注气量必须大于最低注气量,且尽可能提高注气量,以提高携岩能力,从而提高机械钻速[1]。但实践发现,一味提高注气量并不能提高携岩能力,甚至起到相反的效果。笔者就岩屑的二次破碎、最小注气量的计算方法等问题进行了研究,提出了提高携岩能力的新方法,并进行了现场试验。

1 影响空气钻携砂能力的因素

1.1岩屑的二次破碎

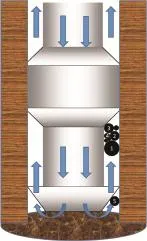

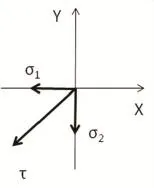

与液相循环介质相比,气相介质的黏度、密度低得多,其主要依靠动能作用驱动环空内的岩屑向上移动。刚被钻头剥落的岩屑由于其体积和质量较大,难以被气体携带至井口排出。只有在井底以及窄环空井段撞击和碾磨,经过二次破碎形成的足够小的颗粒才能被气流带至井口。造成岩屑的二次破碎的力主要来自3个方面:①如图1中岩屑1、3与钻头、钻铤、扶正器等钻具之间的相互作用;②岩屑1、2、5与井壁岩石的相互作用;③岩屑1、2、3、4之间的相互作用。对岩屑3做受力分析(图2)发现,其破碎主要受扶正器作用于其上的剪切应力τ和周围岩屑对其施加的挤压力,将岩屑质点化,其受到的挤压力又可分解为水平主应力σ1和垂直主应力σ2。根据Epstein提出的破碎理论,岩石的破碎主要分为体积破碎、表面破碎和均匀破碎[2]。表面破碎主要受施加于其上的σ1、σ2的影响,宏观表现出来即为外界对岩屑施加的压缩作用,仅引起岩屑的表面破坏,不影响其内部结构;体积破碎主要与外界的碰撞和剪切作用有关,也就是说与τ有密切关系,体积破碎将引起岩屑的整体破坏;均匀破碎模型主要发生在结合极不紧密的颗粒集合体中,与岩屑破碎的实际情况并不相符。因此,岩屑的二次破碎大多来自于体积破碎。

岩屑被钻头剥离井底后,由下往上运移。在环

空间隙均匀的井段,岩屑与井壁、钻具之间仅发生摩擦和轻微的碰撞,其破碎机理主要表现为表面破碎;在钻头、扶正器等环空间隙突然缩小的位置,会与上部钻具发生碰撞,同时由于钻具的转动,在岩屑与钻具接触的瞬间,钻具会在岩屑上产生一个剪切应力,从而引起岩屑的体积破碎。岩屑与钻具的碰撞越强烈,钻具的钻速越高,就越容易发生体积破碎。

由此可见,岩屑的二次破碎主要发生在钻头、扶正器等环空突然变窄的位置,其二次破碎效率主要与岩屑向上运移的速度和钻具转速有关。

图1 岩屑的二次破碎图

图2 岩屑的二次破碎的受力分析图

1.2 有效携岩注气量方法探讨

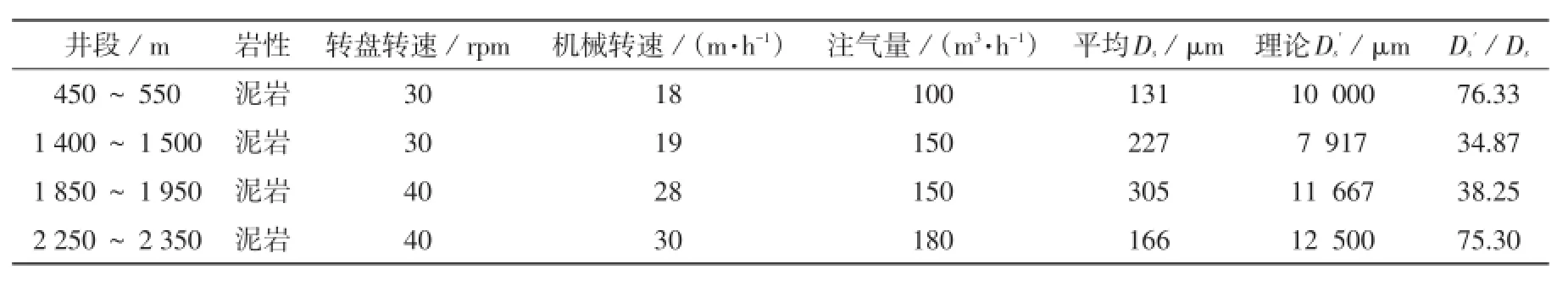

注气量Q的确定与岩屑直径Ds有直接关系。用激光粒度仪对对四川油气田JM105井空气钻进取得的不同井段、不同工况下返出的岩屑样品进行测量。将测量结果(表1)与根据转速与机械钻速估算的理论粒径D′s(式1)相比较后发现,实测Ds数据较理论计算值小得多,其原因是理论计算没有考虑岩屑的二次破碎的因素。

式中,Rp为机械钻速,m/h;N为转盘转速,rpm。

为此,笔者引入一个无因次量,即二次破碎因子B,将式(1)修正为式(2)。

表1 实际测得的岩屑直径表

注气量过小难以将二次破碎后的岩屑带出或没有足够的动力驱动将刚从井底剥落的大块岩屑高速向上运移,使岩屑与钻头或扶正器等钻具发生碰撞和切削作用,加快岩屑的二次破碎。注气量过大会使大块岩屑在钻头、扶正器工作棱的下端面发生压持造成憋钻;在疏松地层,井壁还有可能因过度冲蚀后发生掉块、坍塌[3],带来新的沉砂源。

因此二次破碎因子B的值的选择应大于用式(1)计算的岩屑粒径与真实岩屑的平均粒径的比值,同时综合考虑扶正器与井壁的环空间隙、地层岩石的稳定性等因素,一般选择在0.6~0.9比较合理。

2 现场试验

综上所述,提高气体钻进携砂能力应从提高岩屑的二次破碎效率入手,以提高转盘转速、选择合理的注气量为主要手段来实现。注气量的大小应根据地层岩石特性、井深、机械钻速、返出岩屑粒径的变化及时调整。

LG160井是位于龙岗地区仪陇构造主高点的一口预探井,设计井深3820m。该井第一次开钻用∅444.5mm钻头钻进至198m,下入∅339.7mm套管固井,第二次开钻用∅311.2mm钻头,钻进(排量180m3/min,转速40rpm)至1966.03m,第一次短程起下钻后发现有大段沉砂,采用加大排量(200

m3/min)循环,起钻换钻头后下钻遇阻,降低排量(80m3/min,转速70rpm)循环,偶尔间断干钻划眼后,出口无粒状岩屑,全为粉尘。继续钻进(排量180m3/min,转速40rpm)至井深2346m起钻,换∅210mm和∅208mm扶正器钟摆满眼钻具组合下钻至2274.21m遇阻,静砂面厚度171.79m,划眼(120 m3/min,转速50rpm)到底后,循环(排量80m3/min,转速70rpm)1h,短起至2192.64m,静止观察40 min后,下钻探静砂面至2340m遇阻,厚度6m,随后间断循环划眼(80m3/min,转速70rpm),清砂到底后,探砂面,无沉砂,最后顺利完成该井段的干井电测、下套管、固井施工。

从现场试验施工过程可以看出,采用低注气量(80m3/min)、高转速(70rpm)的携岩效率明显高于大注气量(180~200m3/min)、低转速(40rpm)的携岩效率,符合以上推断。

3 结论

1)岩屑的二次破碎主要发生在钻头、扶正器等环空突然变窄的位置,其二次破碎效率主要与岩屑向上运移的速度和钻具转速有关。

2)修正了岩屑粒径的计算方法,通过选择合理的二次破碎因子值,确定合理的注气量。

3)提高气体钻进携砂能力应从提高岩屑的二次破碎效率入手,以提高转盘转速、选择合理的注气量为主要手段来实现,该方法在LG160井的现场试验中取得了成功。

[1]赵业荣,孟英峰,雷桐,等.气体钻井理论与实践[M].北京:石油工业出版社,2007.

[2]陆厚根.粉体技术导论[M].上海:同济大学出版社,1998.

[3]高如军,何世明,补成中,等.气体钻井环空岩屑颗粒碰撞对井壁稳定性的影响[J].钻井液与完井液,2007,24(9):69-71.

(编辑:李臻)

B

2095-1132(2014)04-0034-03

10.3969/j.issn.2095-1132.2014.04.010

修订回稿日期:2014-07-14

叶长文(1968-),工程师,从事钻完井工程工作。E-mail:amoing99@163.com。