超音速分离器在单井天然气脱水脱烃中的应用

2014-02-17杨波张淑琴郑锐

杨波 张淑琴 郑锐

(中国石化集团西北石油局,新疆 乌鲁木齐 830011)

超音速分离器在单井天然气脱水脱烃中的应用

杨波 张淑琴 郑锐

(中国石化集团西北石油局,新疆 乌鲁木齐 830011)

针对塔河油田边远单井远离集输管网,其天然气脱水脱烃难度大的问题,在某单井应用了超音速分离器技术进行天然气的脱水脱烃。介绍了超音速分离器技术的基本原理和超音速分离器中涡流管的组成结构,以及超音速分离器撬装装置应用于某单井天然气脱水脱烃的运行情况,分析了其脱水脱烃工艺在技术、效率、能耗及经济效益方面较常规方式所具有的优势,以及运行中存在的不足。

超音速分离器 天然气脱水 脱烃 涡流管 能耗

0 引言

超音速分离器(SuperSonicSeparator,以下简称“3S”)是基于天然气旋流在超音速涡流管内绝热膨胀降温,以分离天然气中的水分和液烃组分的新型高效设备。3S与传统的油气田脱水、脱烃设备相比,具有设备简单、节能、环保、安全性高等优点。目前,3S技术可用于单井天然气的脱水、脱烃作业。3S没有大的转动部件和化学处理系统[1],日常维护较少,允许在苛刻的环境中运转,可实现无人职守。笔者拟就利用3S技术进行天然气的脱水、脱烃作业作一介绍分析。

1 3S的基本原理和结构

1.1 基本原理

3S利用天然气在达到超音速流动的状态下,低温冷凝出液态水的现象进行脱水,是一种将透平膨胀机、分离器和压缩机功能集于一体的装置,具有占地面积小、无任何旋转部件、不需外部能源动力的特点,分离过程中加注乙二醇达到最佳的脱水效果,尽量避免环境污染[2-3]。

1.2 结构

3S由收缩段、喉部、扩张段、分离段和扩压段5部分组成,多组分介质气体在一定的进、出口压差作用下会形成气流。它通过合理组织气流的节流、膨胀、分离、复压等热力过程,可在极短时间内实现压力能与动能的相互转换,从而获得其状态参数(压力、温度、流速、密度)的急剧变化,达到分离(液化)其不同组分的效果,图1为3S结构图。

图1 3S结构示意图

2 3S在某单井天然气脱水脱烃中的应用

2.1 单井运行情况

某单井3S撬装装置投入运行时间为2012年10月10日;进站压力为2.0~2.2MPa;进站温度低于30℃;气体处理量为(6~15)×104m3/d(0.1MPa、20℃),根据处理量现场乙二醇的加注量为(6~8)

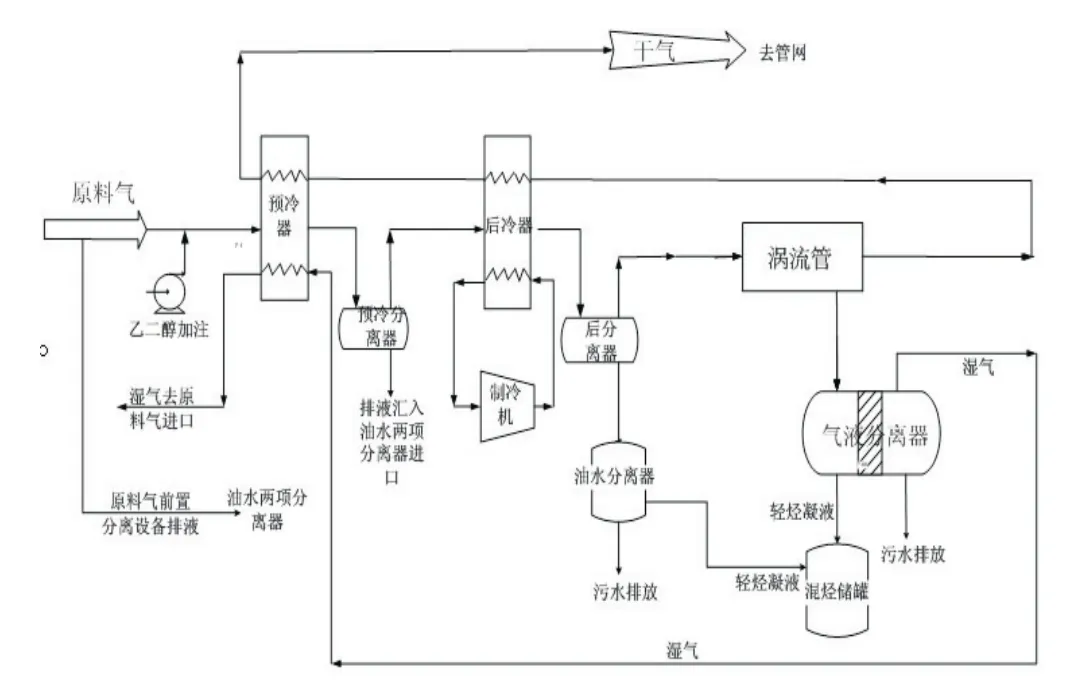

L/h。分离出的污水排放至污水罐,由罐车拉运至污水处理厂统一进行处理。现场撬装处理工艺流程见图2。

图2 某单井3S撬装天然气脱水脱烃工艺流程图

1)气相流程:原料气首先进入装置预冷器将其预冷至温度15℃以下,接着进入预冷分离器进行气液两相分离;分离出的气相再进入后冷器作进一步降温至-10℃以下,并经后冷分离器进行气液两相分离;两次降温分离后的原料气直接进入高速涡旋分离喷管(GWF);被脱除水、烃的干气分别进入后冷器和预冷器进行冷量利用。被预冷器复热后产品气直接进入管网或下一个增压站,复热后的湿气返回原料气进口进入装置被再次处理。

2)液相流程:装置内所有分离设备所分离出的水烃混合液,均进入油水两相分离器将水和液烃分离后,液烃引入混烃储罐,水排放至污水罐。根据此单井撬装装置工艺设计,表1为处理量15×104m3/d的物料平衡表,对比现场天然气处理量接近15×104m3/d时与物料平衡表参数的误差不大。

表1 处理量15×104m3/d的物料平衡表

2.2 3S脱水脱烃工艺的优势

1)易撬装化,占地面积小。目前脱水脱烃全部集中在两个撬上,绝大部分管线集中在撬上,在工厂完成预制;处理量15×104m3/d的3S装置仅需1500m2场地,而油气田常规技术需要12000m2场地。

2)降低投资、提高收益。3S装置投资总额为950万元,与其他配套设施的总投资为3300万元,单井运营费用含135万元人工费、88万元设备检维修费用、50万元材料费以及720万元动力费。投资成本比常规方式节约10%以上。按照混烃日产量8t、单价4500元/t,天然气日产量18×104m3、单价0.88元/m3及税率13%进行计算,油气田的年(340d)利润金额为1697万元。

3)效率高。3S涡流管中的降压、降温、增速过程,以及发生在涡流管扩散器的减速、升压、升温过程,都是气体内部能量的转换,不存在能量的消耗和损失。因此,3S不仅比等焓节流膨胀制冷的J-T阀效率高,而且也比等熵节流膨胀的膨胀机效率高。在装置后冷却器温度相同的情况下,3S具有更高的C3+回收率。在后冷器温度为-10℃时,3S比J-T阀的C3+回收率高约30%,比膨胀机的C3+回收率高约9%;在后冷器的温度为-30℃时,3S的C3+回收率比J-T阀和膨胀机分别高约20%和7%。

4)能耗低。在天然气凝液(NGL)回收率相同的情况下,使用3S与使用J-T阀相比,3S可减少能耗50%~70%;用3S替代膨胀机可减少压缩功耗15%~20%。特别是当膨胀机由于技术原因(诸如进口压力太高),或在使用膨胀机不经济的场合下,能以更低的温度回收相同数量天然气中的混烃,使用3S可降低膨胀率,即降低压缩成本[4]。

3S分离天然气中的水分和NGL也是通过降低天然气自身的压力,从而降低天然气的温度来实现的,但是由于天然气在扩散器内的压力回升,使3S设备的进出口压差远小于超音速喷管的压差。因

此,3S与传统的J-T阀和膨胀机制冷分离设备相比,在相同的压差情况下,3S可使天然气产生更大的温降。

2.3 单井运行中的缺陷分析

天然气从井口到用户是压力逐步降低的过程,在压力降低过程中,利用3S可以获得大量的冷量和热量,并获得干燥的天然气[5]。但此单井在天然气回收和处理过程中存在两方面的技术缺陷:

1)3S的流量适应问题。3S应用过程中最主要的问题是流量范围较窄,需要在工艺过程中予以平衡,才能实现实现更宽的流量范围。以15×104m3/d处理量的3S装置为例:①日处理量5×104m3:天然气进涡流管旁通,主要制冷以辅助制冷系统(冰机)为主要的制冷单元;②日处理10×104m3:少于额定量从后端打回流,使日处理量达到15×104m3;③日处理大于15×104m3:主要是提高3S的进口压力进行平衡。

2)抑制剂的回收问题。原设计15×104m3/d处理量的装置,抑制剂的用量是50kg/d,实际后期用量是200kg/d,不回收全年抑制剂费用为80万元;如采用抑制剂回收,可降低抑制剂的成本。

3 结束语

采用3S技术应用在塔河油气田某边远单井天然气回收中,装置运行平稳,提高混烃回收率。该技术方案具有简单易行、投资小、效益大和可操作性强等优点,解决了边远单井天然气脱水脱烃存在的一系列技术、产品质量以及混烃回收率等技术经济问题,在今后边远单井天然气回收中可进行一定推广。

[1]宋辉,张新军,汪长永,等.天然气超音速脱水试验研究[J].山东建筑大学学报,2009,24(1):50-53.

[2]赵铁锋.一种新型超音速分离装置[J].天然气与石油,2002,20(3):11-12.

[3]何策,程雁,额日其太.天然气超音速脱水技术评析[J].石油机械,2006,34(5):70-73.

[4]沈杰,席旺.涡流管的原理及在天然气领域的应用[J].煤气与热力,2011,31(2):37-42.

[5]徐正斌.涡流管技术在天然气领域的应用前景[J].油气储运,2009,28(1):41-43.

(编辑:蒋龙)

B

2095-1132(2014)05-0040-03

10.3969/j.issn.2095-1132.2014.05.012

修订回稿日期:2014-09-23

杨波(1981-),工程师,从事天然气集输、混烃销售管理工作。E-mail:yb919@qq.com。