元坝超深含硫气井防腐技术研究实践

2014-02-17薛丽娜陈琛熊昕东史雪枝张瑶潘宝风

薛丽娜 陈琛 熊昕东 史雪枝 张瑶 潘宝风

(中国石化西南油气分公司工程技术研究院,四川 德阳 618000)

元坝超深含硫气井防腐技术研究实践

薛丽娜 陈琛 熊昕东 史雪枝 张瑶 潘宝风

(中国石化西南油气分公司工程技术研究院,四川 德阳 618000)

元坝气田是世界范围内陆上气田投产作业风险最高的工程项目之一,超深、高温、高含H2S、中含CO2,经济安全防腐矛盾尤为突出。考虑经济性,采用适用性设计,模拟元坝H2S/CO2/S气田环境评价,证实国产高镍合金的抗腐蚀性能优良,设计采用4c+4d国产高镍合金油管、718+725工具组合材质方案,保证安全的同时降低了材质级别。为进一步降低完井成本,研发了电镀钨衬管和160℃无固相环空保护液。国产高镍合金管、电镀钨衬管和无固相环空保护液综合防腐技术在现场15口井应用,为元坝气田34×108m3产能建设起到了关键作用,为类似含硫气井防腐提供借鉴。

元坝海相 防腐 高镍合金 镀钨 环空保护液

0 引言

元坝气田是世界范围内陆上气田投产作业风险最高的工程项目之一,具有超深、高温、高压、高含H2S、中含CO2、储层物性差(Ⅰ类储层仅占4.2%)、非均质性强,开采安全性与经济性矛盾异常突出的问题,按照类似气藏采用进口高级别合金抗硫完井材质,将导致投入产出比无法达到产能建设方案的经济要求,无法对元坝长兴组进行规模开发。

2013-2014年是元坝气田投产的高峰期,实现经济、安全防腐迫在眉睫。通过国产高镍合金油管组合、镀钨衬管和高温环空保护液等防腐工艺研究和应用,确保了元坝气田经济、安全完井投产,为元坝气田34×108m3产能建设提供了技术支撑。

1 元坝腐蚀环境分析

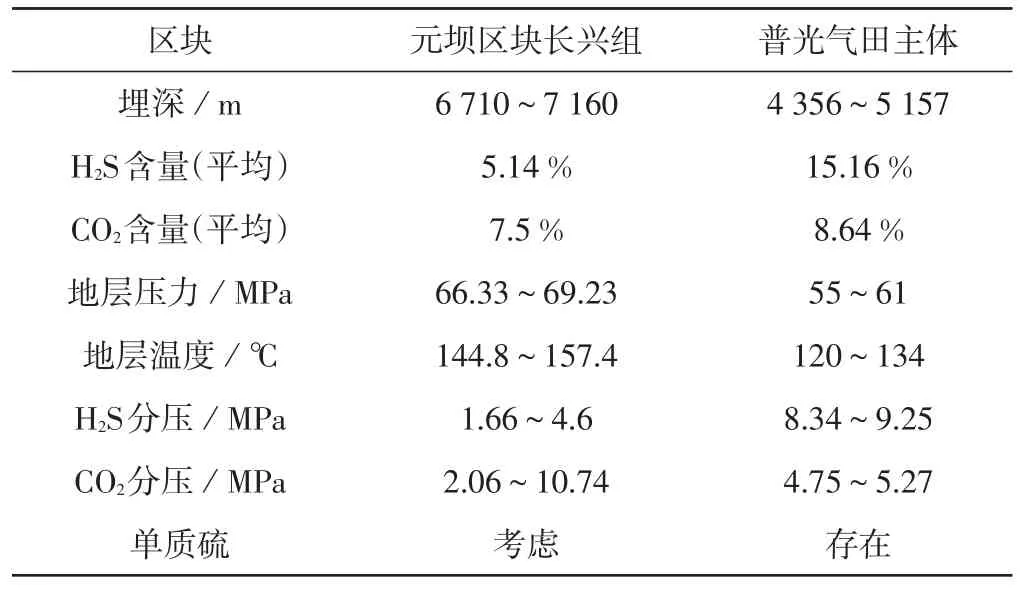

元坝区块长兴组气藏天然气中CO2含量为3.12%~15.51%,平均为7.5%,按地层压力66.33~69.23MPa计算,CO2分压为2.06~10.74MPa;H2S含量为2.51%~6.65%,平均为5.14%,按地层压力66.33~69.23MPa计算,H2S分压为1.66~4.6MPa,为中含CO2、高含H2S气藏[1](表1)。同时,根据普光[2]和中国石油川渝[3]气田的开发实践,元坝长兴组高含硫气藏必须考虑单质硫的存在。此外,高温、高Cl-含量地层水、酸压作业引入的酸性材料加剧腐蚀,为油套管和井下工具材质安全、经济选择带来极大的难题。

表1 元坝区块腐蚀环境分析表

2 井筒防腐材料优选和工艺优化

2.1 国产含硫气藏高镍合金油管组合优化

元坝井底温度达到157℃且含有单质硫,根据ISO15156石油和天然气工业——油气开采中用于含H2S环境材料,需要采用4e型油套管和725工具。而考虑经济性,采用适用性设计,因此需要通过实验检验4d(G-3)、4c类(028、825)和718在模拟元坝长

兴组气藏环境中的抗腐蚀性能。同时,国产化是元坝长兴组气藏经济完井的有效手段,近年来我国才开始生产高镍合金油套管,目前对国内产品性能的了解非常有限,因此需要开展抗腐蚀性能评价试验,特别是国产镍基合金的抗腐蚀性能评价,以指导选材。

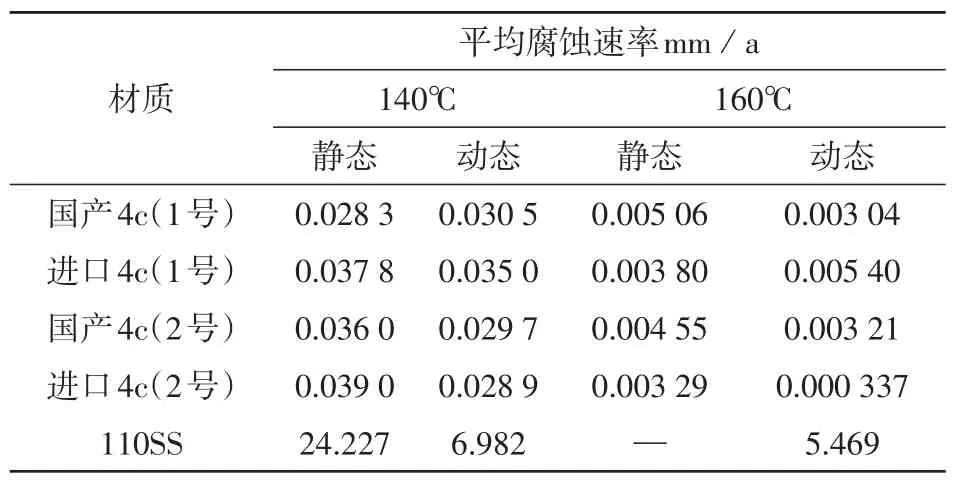

2.1.1 国产镍基合金油套管试验评价

考虑经济性,采用适用性设计,实验评价了在模拟H2S/CO2/S气田环境(PH2S5MPa、PCO211MPa、模拟地层水、加3g/L单质硫、140℃和160℃、720 h)、酸液、电偶腐蚀等抗腐蚀性能4d(G-3)、4c类(028、825),特别是国内产品在模拟元坝环境中的抗腐蚀性能。实验结果证实了国产4c和4d镍基合金与进口的相比同样具有良好的抗腐蚀性能(表2),腐蚀速率低于标准要求的0.076mm/a,能够满足元坝160℃的抗腐蚀性能要求。

表2 腐蚀试验评价结果表

2.1.2 4c+4d、718+725组合材质设计

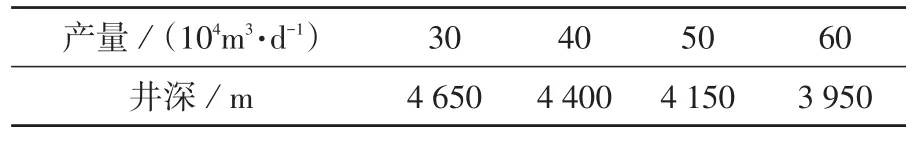

元坝长兴组气井周围人口稠密,安全责任和社会责任重大,考虑经济性的同时应该选择趋于保守的设计。依据ISO15156[4],4d类和4c类材质分别在149℃和132℃内使用条件不受限制,因此根据元坝气井配产情况(最高为60×104m3/d)进行了井温预测(计算不同产量下温度为132℃时对应的井深),见表3。选择4000m以上井段油管采用国产4c类,4000 m以下井段油管选用国产4d类高镍合金防腐。同理,完井工具中井下安全阀及流动短节选择718,循环滑套等其他井下工具推荐使用725,保证安全的同时降低了材质级别。

表3 元坝长兴组不同产量下132℃时对应的井深表

2.2 镀钨衬管新材料防腐技术

为进一步降低完井成本,需寻求新材料防腐。而电镀钨合金镀层是一种非晶态合金材料,其耐腐蚀性优异,且用电沉积法获得的Ni-W非晶态合金镀层具有工艺简便、成本低廉等优点,其防腐油管、抗腐蚀螺杆钻具、防腐抗硫抽油杆已在油田广泛应用[5]。但作为防腐油管只用于普通CO2、少量H2S、少量Cl-的环境,还未有油层套管应用,故该防腐技术可能存在以下问题:①电镀钨合金镀层的抗腐蚀性能能否满足元坝苛刻的腐蚀环境;②衬管上扣需液压大钳操作,液压大钳夹持部位若使镀层减薄或局部破坏,将大大影响其耐腐蚀性能,镀层性能能否满足上扣要求。因此,针对核心问题开展镀钨衬管工艺在元坝气井的适应性评价。

2.2.1 腐蚀性评价

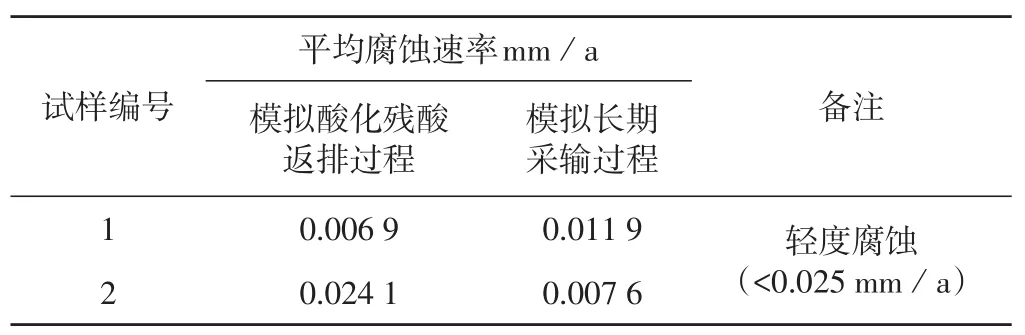

为检验电镀钨合金镀层在元坝长兴组气藏的抗腐蚀性能,设计模拟实验,评价镀层在酸化残酸返排(残酸pH为4.0、160℃、PCO211MPa、PH2S5MPa,周期96h)和长期采输(周期168h、160℃、PCO211 MPa、PH2S5MPa、单质硫10g/L、Cl-含量80000 ppm、pH为4.5)过程的抗腐蚀性能。从腐蚀产物膜的表观形貌来看,去除表面腐蚀产物后镀层试样表面均呈亮白金属光泽(图1),没有出现明显局部腐蚀迹象。其腐蚀速率仅为0.0076~0.0119mm/a(表4),按气井设计使用寿命8a计算,镀层厚度需达到0.06mm以上,基本可满足元坝气田的使用要求。

图1 试样表面宏观腐蚀形貌图(去除表面腐蚀产物膜后)

表4 电镀钨合金镀层试样模拟腐蚀试验结果表

2.2.2 上扣实验及镀层显微分析评价

为检验上扣过程中液压大钳对夹持部位镀层的影响,开展上扣实验,并对夹持部位取样进行显微分析。从上扣后夹持部位的情况来看(图2),肉眼观察未见到明显的钳牙咬痕和明显划痕。对夹持部位取样并进行显微分析发现:管钳夹持部位以均匀镀层为主,局部轻微划伤,最深处划掉约0.03mm的镀层,未发现深达基体的划伤。管钳夹持部位镀层厚度增加0.03mm以上,可以保证整体寿命不受影响。

图2 上扣后试样表面形貌图

因此推荐电镀钨合金管做衬管方案:①管体内外壁钨合金镀层厚度均为0.06mm;②管钳夹持部位镀层增加至0.09mm;③现场上扣必须使用符合要求的微牙痕或者无牙痕钳牙。按镍基合金与钨合金镀层管的差价17万元/t计算,单井可节约400万元。

2.3 160℃高温无固相环空保护液研发和应用技术

含硫气井采用环空保护液对封隔器以上井段的环空管柱进行保护,目前市场上成熟的高温环空保护液产品实现抗温140℃,且价格贵。通过改性和筛选密度调节剂、长效缓蚀剂、杀菌剂、pH调节剂、除氧剂等添加剂自主研发并应用了具有低成本、低腐蚀(碳钢腐蚀速度0.064mm/a)、密度可调(1.3 g/cm3)、高温稳定特点的160℃高温无固相环空保护液。通过了室内性能评价、环空保护液现场配制和在12口井应用。

2.3.1 性能评价

对研制的环空保护液进行了常规性能评价、高温稳定性评价、高温抗氧腐蚀性评价、电偶腐蚀性、抗Cl-性能、抗钻井液污染性能及环空保护液与其他入井液体配伍性,在降低成本的同时,降低了长期安全开发的风险。开展了为期1a的长期160℃环空保护液高温缓蚀实验。结果表明:样品抗高温老化性能好,无分层现象,挂片平均腐蚀速率为0.0444 mm/a,完全满足抗腐蚀性能要求,更进一步验证了环空保护液对钢片缓蚀性能良好。

2.3.2 环空保护液替入时机优化

元坝超深井以衬管完井为主,环空保护液替入时机是成功的关键。类似酸性气田采用管柱到位后,再进行顶替环空保护液,面临以下问题:顶替过程中完井封隔器有提前坐封的风险;施工排量受限,作业时间长,施工成本高;顶替效率差,环空易形成钻井液和环空保护液混相;若有气体上窜,完井投产管柱脱气难度大,易影响管柱的可靠性。因此,下投产管柱前,采用通井管柱替入环空保护液,井控观察后脱气,在保证安全的情况下,确保了环空保护液的顶替效率。

3 应用效果

2013-2014年,通过国产镍基合金管推广、组合材质设计、镀钨管和环空保护液体的优化和自主研发,已在元坝长兴组15口超深井应用,降本效果显著。①元坝海相共完井投产15井次,按照4c类23万元/t、4d类28万元/t的价格,采用4c+4d类镍基合金油管较全部采用4d类镍基合金油管降低油管成本280万元。②电镀钨合金镀层衬管下入4口井3440m,累计降低成本1500余万元。③元坝气田进行了环空保护液现场配制,产品密度、pH值、高温稳定性及抗腐蚀性等性能完全满足施工设计要求,并根据完井投产进度安排成功进行了产品现场施工,施工成功率100%,替完浆后长期静止观察不溢不漏。并且成本比同类产品降低40%,已在12口井成功应用。

4 结论和建议

1)采用适用性设计,通过实验证实了国产镍基合金与进口的相比同样具有良好的抗腐蚀性能。采用了组合材质设计,选择4000m以上井段油管采用国产4c类,4000m以下井段油管选用国产4d类高镍合金防腐,完井工具中井下安全阀及流动短节选择718,循环滑套等其他井下工具推荐使用725,解决了材质经济安全矛盾。

2)钨合金镀层衬管作为一种镀层材料防腐新技术,镀层抗腐蚀性腐蚀速率仅为0.0076~0.0119 mm/a,衬管管体内外壁镀层厚度0.06mm、管钳夹持部位镀层增加至0.09mm,可替代目前的4c类镍基合金衬管,单井可降低成本400万元。

3)自主研发了一种具有160℃高温高稳定性、低腐蚀速率及低成本特点的无固相环空保护液产品,密度在1.0~2.3g/cm3可调,pH约为11,比同类产品降低40%。

[1]薛丽娜,周小虎,严焱诚,等.高温酸性气藏油层套管选材探析:以四川盆地元坝气田为例[J].天然气工业,2013,33(1):85-89.

[2]李顺林,姚慧智,赵果,等.普光高酸性气田井筒管材及完井方案优选[J].天然气工业,2011,31(9):79-81.

[3]包耀宗,苏玉华.川渝天然气田油套管材料选择及腐蚀与防护[C].2007中国钢铁年会论文集,2007.

[4]中国石油天然气管道工程有限公司,西南油气田公司. GB/T20972.1-2007油气开采中用于含硫化氢环境的材料:选择抗裂纹材料的一般原则[S]//中国国家标准化管理委员会.北京:中国标准出版社,2001.

[5]王绍军,刘含阳,胡勇,等.镀钨合金防腐油井管试验研究及应用[J].石油矿场机械,2012,41(11):46-49.

(编辑:李臻)

B

2095-1132(2014)05-0037-03

10.3969/j.issn.2095-1132.2014.05.011

修订回稿日期:2014-09-16

国家科技重大专项课题“低渗油气田完井关键技术”(编号:2011ZX05022-006)。

薛丽娜(1980-),女,高级工程师,从事低渗气藏完井等方面的科研和设计工作。E-mail:firstlina@sina.com。