全回转套管钻机清桩施工技术

2014-02-15裴文强

裴文强

(中铁十八局集团 第四工程有限公司,天津 300222)

1 工程概况

天津地铁5 号线第7 合同段思源道站位于原天津市轧钢厂三厂型钢一分厂,该车站为地下双层岛式站台车站,主体结构基坑长191.08 m,车站宽度20.7 m,围护结构采用0.8 m 厚地连墙,采用锁扣管接头方式,标准幅单元幅宽6 m。标准段地连墙深度为31.92 m,小里程盾构井段地连墙深度为38.8 m,大里程盾构井段地连墙深度为33.92 m。

车站周围建筑物为中石化红星支路加油站,该加油站为一层砖砌平房结构,加油棚距离车站最近处20.45 m,加油站营业厅距离车站38 m。

该站位于原天津市轧钢厂三厂型钢一分厂,厂区拆迁后,在施工区域范围内仍遗留部分较深的桩基础及构筑物,其中构筑物主要为钢筋混凝土结构,部分还包含钢板、型钢、槽钢等结构。因地下连续墙围护结构施工时,成槽机无法进行成槽作业,须先将影响车站围护结构及格构柱施工的部分障碍物清除并进行换填加固后,再进行地下连续墙围护结构施工。

考虑本基坑地质情况复杂、周边存在敏感建筑物,且清桩后对回填土以及桩身周围土体强度要求较高的特点,采用全回转套管钻机对地下障碍物进行清除,结合施工情况,对全回转套管钻机清桩施工原理、特点和工艺进行介绍,为类似工程施工提供参考。

2 全回转套管钻机清桩施工工艺原理

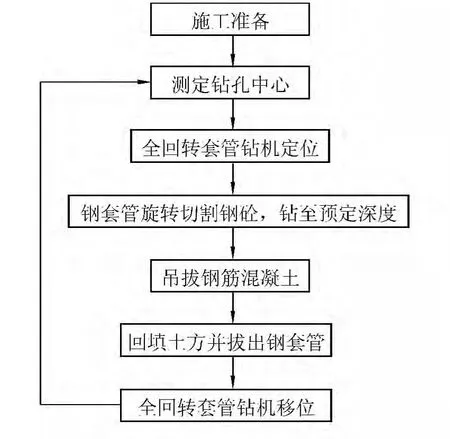

利用RT200H 型全回转设备产生的下压力和扭矩,驱动钢套管转动,管口的高强刀头对土体、岩层及钢筋混凝土等障碍物进行切削,将套管钻入地下至桩底,用冲抓斗将桩头以上土体清除,将桩体钢筋与钢丝绳焊接固定,用吊车将桩体拔出,最后用三七灰土进行回填,同时逐节拔除钢套管。如图1。

3 全回转套管钻机清桩施工技术特点

图1 楔型夹紧机构及回转装置原理图

(1)本设备套管旋转沉入360°旋转钻进,占地小,清障安全性能好,对周边环境无影响。

(2)无振动、无污染,不使用泥浆,作业面干净,既环保又安全,钻机施工过程中,采用液压马达驱动,施工噪音小,不存在扰民现象。(3)无扰动,套管钻进能使障碍物与周围土体完全隔离,套管对四周土体及临近构筑物无影响和扰动,能保证清除桩体和回填的质量,为后续地连墙围护结构施工提供保障。

(4)钻进深度大,根据土质情况,最深可达70 m 左右,钻进速度快,钻进速度可达14 m/h 左右,比传统的明挖清障工期短。

(5)障碍物在自然地面以下时无需开挖。

4 施工工艺流程及操作要点

4.1 施工工艺流程图

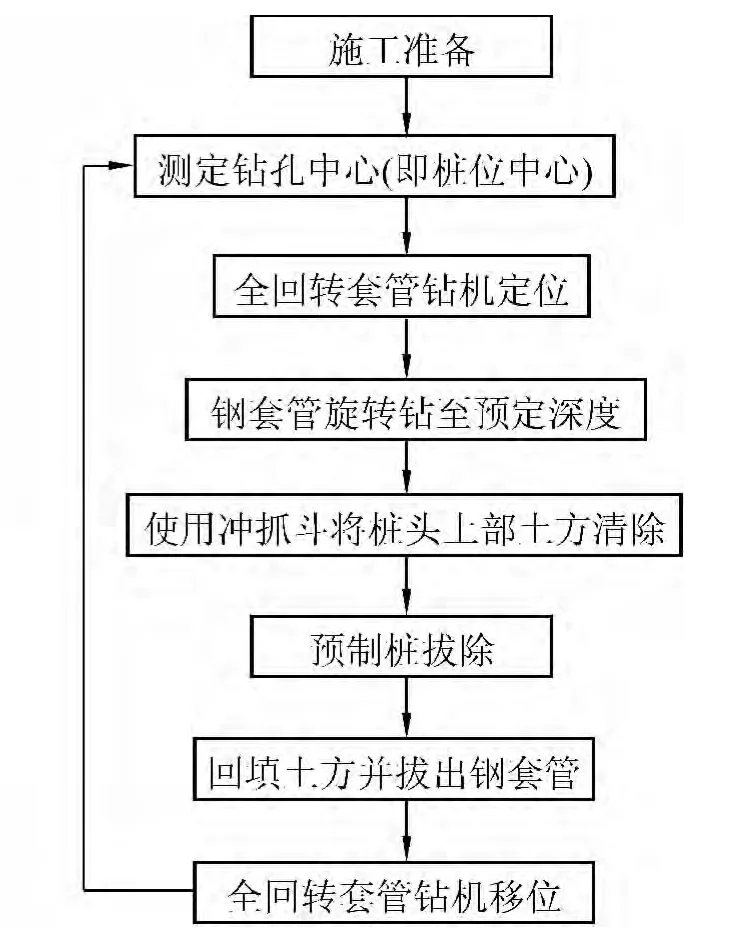

清障施工工艺流程见图2。清桩施工工艺流程见图3。

图2 清障施工工艺流程

图3 清桩施工工艺流程

4.2 操作要点

4.2.1 施工准备

首先将需清除部位及主要设备作业部位地面平整压实,然后由测量人员对需清除的地下结构具体位置精确放样,并做好标记。钻机就位过程如下:

(1)安放路基板,安放定位钢板,定位钢板安放必须平整,且孔位中心与需清障的孔位中心精确重合,定位钢板的四个定位基点必须全部在路基板的中心,定位钢板的孔位中心可通过两根细线确定,安放时与预先测量好的需清障孔位中心重合即可。

(2)安放钻机,钻机四个支腿全部安放入定位钢板的四个基点,安放到位后,可通过钻机的垂直监视系统或经纬仪确定钻机的垂直度,通过调整四个支腿油缸使钻机安放水平。

(3)液压泵站就位,并与钻机液压系统连接完毕,捡查、调试好设备,并确保各个系统工作正常(启动前须保证泵站各个系统工作良好,包括油料、冷却液、油管连接、各阀门等)。

(4)安装钻机配重架及反力配重,注意反力配重应对称安放。

(5)安装反力叉,反力叉安装好后,反力叉远离钻机的,一端用履带吊或者挖掘机的履带顶死,以防钻机带载旋转切削时产生的反力造成钻机主机旋转。

(6)将已安装刀具的钻头(1.5 m 长)与一截6 m 或4 m 的套筒连接好后,安放入钻机。

4.2.2 套管钻进

在钻机就位后,开始进行套管的埋设和钻进作业。施工步骤及注意事项如下:

(1)启动液压泵站,将发动机的转速从低转速逐步调整至高转速,钻机回转液压马达调至0 位,启动夹紧油缸按钮,确认钻机夹紧机构已将套管夹紧后,方可启动回转驱动系统.,回转马达初始启动必须低转速运行,待回转阻力稳定且低于设定值时,方可适量调高转速。

(2)试运转正常及垂直度修正完成后,开始正式钻进,正式钻进同样是发动机高转速,钻机低转速,压力、扭矩稳定且未达到设定值时,可适量调整转速及收缩支腿油缸进行钻进。一般初始5 m 以内,钻机转速控制在3 ~5 r/min,旋转扭矩稳定在额定最大扭矩的30% ~50%,以确保初始钻机设备的稳定及钻进垂直度。

(3)注意事项。施工过程中每节套管压入的精度都将直接影响钻孔的施工质量,特别是上部5 m 范围的精度最为重要。每节套管放入夹管装置,收缩夹管液压缸,利用钻机和导向纠偏装置将套管的垂直度精度调整到要求的范围内。钻进过程中随时利用设备自带的水平检测系统检验套管垂直度,并每孔三次在套管的两个垂直方向架设经纬仪进行垂直度复核控制。每节套管连接好并检查垂直度后,通过全回转钻机的回转装置使套管进行不小于360°的旋转,以减少套管与土体的摩擦阻力,并随即利用套管端部的刀齿切割土体或障碍物,压入土中,开始正常作业。

4.2.3 地下障碍物清除

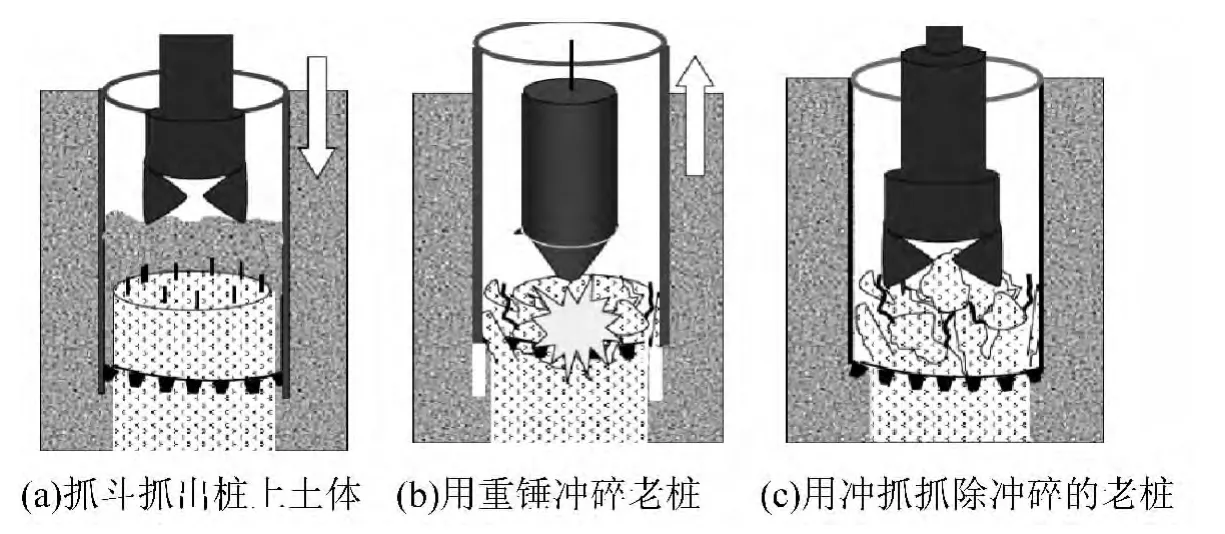

钻进8 ~10 m 后,用冲抓斗将套管内渣土抓出,抓取套管内土时,注意测量管内土面高度,确保土面距离刀头3 ~5 m,严禁超挖,己免地下水大量涌入套管内,造成地面沉降。抓取土过程中,遇到地下障碍物时,更换十字冲锤,将地下障碍物砸碎,然后采用冲抓斗将障碍物抓出。当地下障碍物为桩体时,采用冲抓斗抓紧桩体,套管全部穿透桩位后,上下循环套管,使桩体活动,而后采用钢丝绳抓出;若桩体过长可在拔出过程中截断,分段清除;若抓斗无法抓出时,可人工清理出桩头0.8 ~1.2 m,采用钢丝绳与桩体牢固连接,一头采用吊车或钻机直接拔出;若人工进入有困难时,采用十字冲锤冲碎桩体,然后用冲抓斗抓出。见图4。

图4 清桩示意图

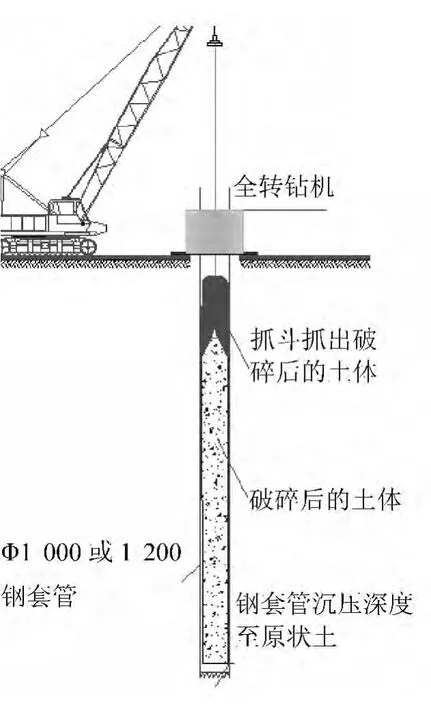

4.2.4 孔位回填

地下障碍物完全清除完毕后,即进行套管内土体回填施工,回填采用灰土。回填灰土时采用挖掘机直接填入。回填1 ~2 m 后,采用冲锤进行夯实,同时进行套管旋转拔出,拔出套管过程中,套管钻头不要超出回填土面。回填与套管拔出交叉配合,直至回填到地面处。见图5。

4.2.5 钻机移位

回填完成后,将钻机移至下一桩位,继续施工。

图5 孔位回填图

5 效益分析

在天津地铁5 号线思源道站工程中,基坑内地下障碍物清除选用全回转套管钻机清障技术。全回转套管钻机清障相比传统的明挖清障而言,其安全性高、施工场地占用小、适用范围广、清障效果好、工期短及投资省、对周围环境影响小、环保节能。传统明挖清障与全回转套管钻机清障效益比较如下:①施工工艺。传统明挖清障障碍物周边需施做围护结构,坑内开挖;全回转套管钻机清障无需开挖,套管支护,方便、快捷。②土体扰动。传统明挖清障对周围土体扰动大,回填面积大,后续地连墙成槽易塌方;全回转套管钻机清障对周围土体基本无扰动,回填面积小,后续地连墙成槽无塌方。③清障深度。传统明挖清障一般不超过30 m;全回转套管钻机清障可达到70 m。④适用地质。传统明挖清障粉质性土;全回转套管钻机清障各类土层。⑤人员投入。传统明挖清障人员投入大;全回转套管钻机清障 传统工艺的50%。⑥机械设备。传统明挖清障设备种类繁多;仅一台全回转套管钻机和一台履带吊。⑦材料使用。传统明挖清障材料使用多;全回转套管钻机清障仅三七灰土。⑧施工进度。传统明挖清障4 个月;全回转套管钻机清障传统工艺的25%。⑨总费用。传统明挖清障350 万元;全回转套管钻机清障传统工艺的50%。○10环保节能。传统明挖清障对周边环境影响大,后续施工受影响;全回转套管钻机清障对周围环境影响小,无污染,不使用 泥浆,作业面干净,既环保又安全。

工程实践表明,采用全回转套管钻机对基坑内的预制方桩和钢筋混凝土构筑物进行清除,清除效果有效彻底,清除后的土体强度未受到破坏,不影响地连墙成槽施工,根据后期地连墙施工情况显示,成槽期间未发现有塌孔现象,地下障碍物的有效彻底清除为后续地连墙施工提供了保障,确保了深基坑围护结构施工及周边环境的安全,社会、经济效益显著。