页岩气钻采井口平板阀的设计

2014-02-15李朝明张铁军涂铭旌

刘 亮,蒋 兴,刘 敏,李朝明,张铁军,涂铭旌

页岩气是指赋存于暗色泥页岩、高碳泥页岩及其夹层状的粉砂岩、粉砂质泥岩、泥质粉砂岩、甚至砂岩中以自生自储成藏的天然气聚集.页岩气储集层渗透率低,开采难度较大.随着能源日益匮乏,作为传统天然气的补充,人们逐渐意识到页岩气的重要性,如重庆市涪陵区已计划今年开采.页岩气开采过程中新技术及新工艺的创新问题日益突出.高压分段压裂技术是页岩气规模化应用中的一项关键技术.压裂过程中高压大口径阀门是核心装备,要求压裂和生产时承载高低压的交变载荷,承受酸性含砂物质和细沙的磨损,并且开关力矩小.我国阀门的设计制造与国际先进水平仍存差距,许多高压大口径阀门依赖进口,高压大口径阀门迫切需要国产化.本文在借鉴国内外平板阀技术的基础上,根据API 6A 的规范要求,设计了一种页岩气钻采井口平板阀.

1 阀的原理结构及特性

1.1 结构特点

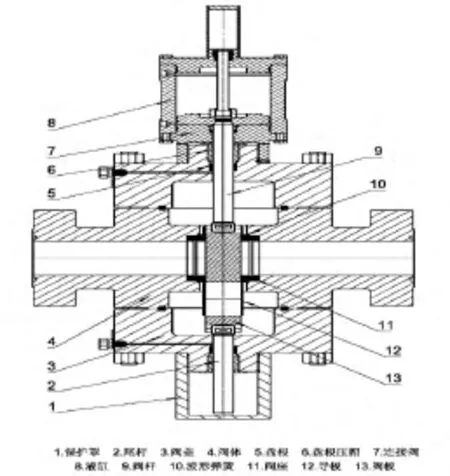

页岩气钻采井口平板阀主要由阀体、阀座、阀板、导板、阀杆、波形弹簧、阀盖、盘根、盘根压帽、液缸、保护罩等零部件组成,如图1所示.液缸通过阀杆带动阀板上下移动而开关阀门.

图1 页岩气钻采井口平板阀

阀板采用整体式结构可防止钻采时泥浆等杂质进入阀体内腔.阀板上开有圆形导流孔,孔径与阀座及阀体的通径一致.阀门所具有的全通径特点,使得阀门全开时阀体、阀座、阀板的通孔成平滑的直管线,流体流过的阻力最小,并且井下工具或仪器通过时不发生挂卡,阀板密封面避免受损伤和介质冲蚀.在阀全开时,阀板与阀座始终贴合,阻断了杂质进入阀腔的通道,并能起到清扫密封面的作用,使密封面不易附着页岩气中的沙粒.

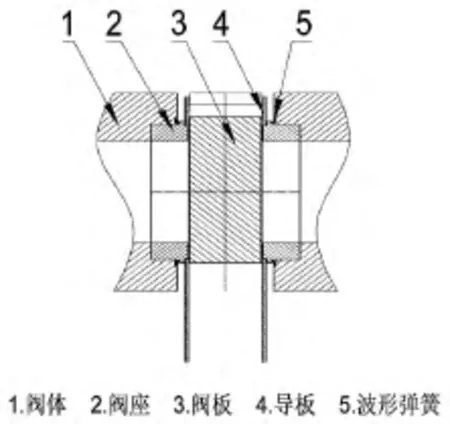

阀座采用浮动对称结构,如图2所示.阀座浮动是指阀座对阀板的轴向移动,以及阀座对阀体的径向浮动.浮动量(即间隙)要大于材料的热膨胀量,以防止工作时产生阀座与阀体的擦伤,或阀座在阀体上卡住,但浮动量也不能过大,过大不能有效密封.预留的径向间隙也不能过大,过大会影响阀板与阀座密封面的贴合度.在阀座与阀体之间设置一个伸缩补偿性能高的波形弹簧,其既能使阀座实现轴向浮动,又能实现径向浮动,保证工作时阀座不被卡住,而且使阀座带有预紧力,从而使阀座与阀板之间在低压力时也可以保持良好的密封性能.在阀座上装有能容纳阀板的导板,排除了阀板歪斜的可能性,并且在阀门半开时,防止大颗粒砂砾进入阀腔.

图2 浮动阀座示意图

阀杆组件中增加了平衡尾杆结构,以保证阀门工作过程中的压力平衡,降低了开启和关闭过程中的扭矩.阀杆上设计有金属倒密封机构,可以带压更换阀杆密封圈.阀门设计的液压驱动装置,可以有效快速地开启和关闭阀门.该平板阀是金属对金属密封的阀门,阀体外部设有注油脂结构,油脂通过注脂器、阀座进入阀门密封面,使阀门达到零泄漏,便于针对阀体内腔进行润滑处理.

1.2 工作原理

页岩气钻采井口平板阀通过液缸中的活塞带动阀杆上下移动,实现阀板的上下运动,从而实现操作阀门的开和关.阀板和阀座的设计均采用浮动结构.由于采用了对称结构设计,阀门全开状态时,阀门进出口端无页岩气压力或进口端页岩气压力等于出口端页岩气压力时,阀座与阀体间的波形弹簧能使阀板和阀座自动回正,阀板在阀体中心线位置,阀座紧贴在阀板两平面.全关状态时,进口端页岩气压力大于出口端页岩气压力,页岩气将阀板推向出口端使阀座形成密封.同时,入口端阀座在高压介质和弹簧推力的共同作用下压向阀板,使入口端密封面达到所必需的密封比压,实现进口端密封.

当阀门在全关状态或全开状态下,阀腔中压力异常升高并高于系统介质压力时,阀腔中介质作用在阀座上的力大于系统介质作用在阀座上的力和波形弹簧作用在阀座上的力之和,在全关状态下,进口端阀座脱离阀板,阀腔中介质向阀门进口端自动泄放,泄压后阀座自动复位.在全开状态下,出口端阀座或进口端阀座脱离阀板,阀腔中介质向阀门出口端自动泄放,泄压后阀座自动复位.

1.3 性能特性

按照API6A要求和压裂设备在压裂过程中压力较高的特点,页岩气钻采井口平板阀根据不同的工况选择合适的材料并充分考虑阀门结构的合理性.阀板和阀座采用膨胀系数相同或相近的材料,密封副的表面喷涂硬质合金,增加其密封性、抗腐蚀和抗擦伤性能,有效减小扭矩,并防止使用过程中压裂砂对密封面的污染.阀杆密封填料采用改良聚四氟乙烯,并增加PEEK 支撑环作导向和扶正,有效延长了阀门使用寿命.

2 设计计算

所有的零件按照设计要求假设材料无缺陷,假设为理想的刚体,不发生变形,假设压力作用均匀.不考虑零件的不连续性和应力集中.

2.1 阀体壁厚

按ASME BPVC:2004 以及2005 和2006 增补中第Ⅷ卷第2 册所叙述的设计方法,设计许用应力ST为

式中:ST为静水压试验压力下总的最大许用主膜应力强度,单位为MPa;SY为材料规定的最小屈服强度,单位为MPa;壳体的最小需要厚度t 为

式中:R 为壳体内半径,单位为mm;P 为设计内压,单位为MPa;S 为在设计温度时用于封头计算的许用应力,单位为MPa.当阀体设计壁厚≥t时,表明阀体满足要求.

2.2 阀盖最小壁厚

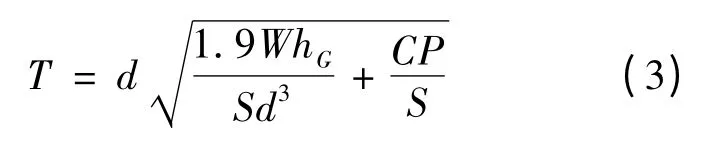

由于螺栓连接而产生有边缘力矩的盖板及法兰的最小厚度应不小于计算的数值:

T 为平封头、盖板或法兰所需的最小厚度,d 为内腔直径,W 为螺栓总载荷,hG为垫片力臂,S为对于各种载荷组合的薄膜应力强度极限.对于螺栓连接的盖板S 是设计温度(操作状态)或环境温度(垫片压紧状态)时法兰(盖板)材料的最大许用应力值.C 为取决于封头的连接方法.

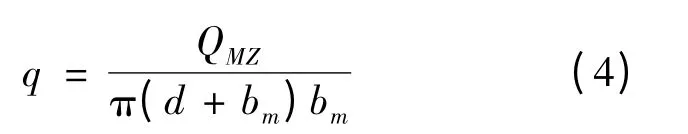

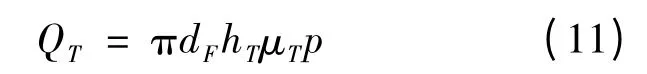

2.3 阀座密封面比压的验算

阀座密封面比压的验算应满足关系式:

式中:qMF为密封面上必需的比压,单位为MPa;q 为验算的实际比压,单位为MPa;[q]为密封面的许用比压,单位为MPa.

d 为阀座密封面内径,单位为mm;bm为阀座密封面宽度,单位为mm;QMZ为出口端阀座密封面上的总作用力,单位为N.平行式闸板自动密封:

式中:QMJ为作用在出口密封面上的介质静压力,单位为MPa.

2.4 阀杆总轴向力计算

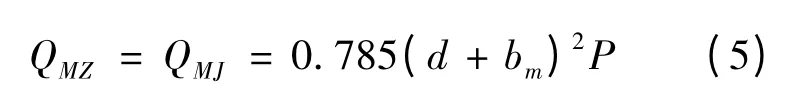

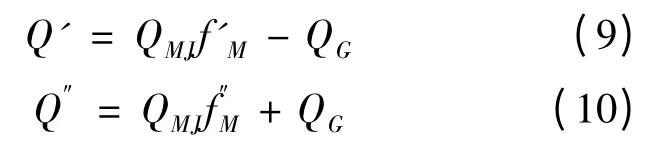

阀杆总轴向力的计算公式为

式中:Q'FZ为闸阀关闭时的阀杆总轴向力,Q″FZ为闸阀开启时的阀杆总轴向力,QP为介质作用于阀杆上的轴向力,Q'、Q″为关闭和开启时的阀杆密封力,即阀杆与阀板间的轴向作用力,QT为阀杆与填料间的摩擦力.以上各力的单位均为N.

式中:dF为阀杆直径,单位为mm.

式中:f'M为关闭时密封面间的摩擦系数;f″M为开启时密封面间的摩擦系数,通常取f″M=f'M+0.1 ;QMJ为作用在出口密封面上的介质静压力,单位为MPa;QG为阀板组件的重量,单位为N.

式中:dF为填料密封处的阀杆直径,单位为mm;hT为填料层的总高度,单位为mm;μT为阀杆与填料间的摩擦系数.

3 常见故障及排除方法

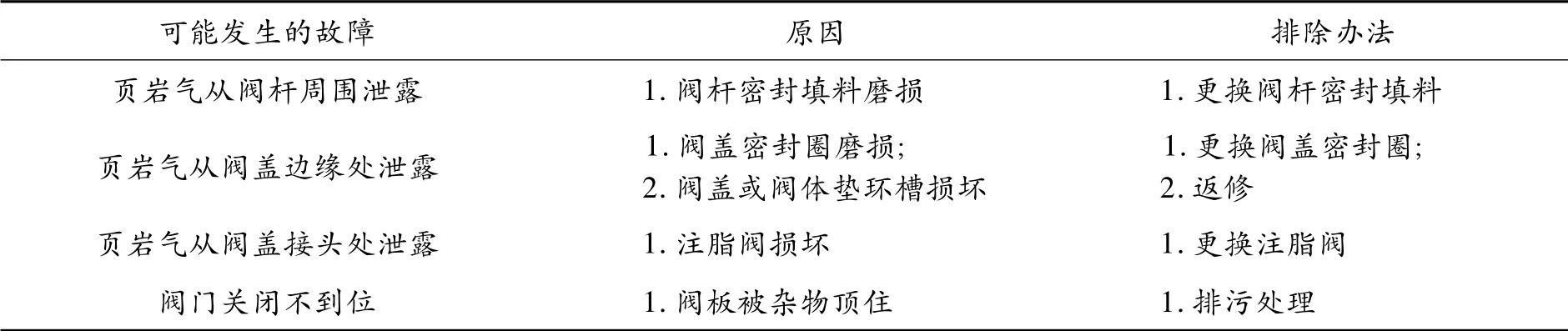

页岩气钻采井口平板阀故障及排除方法如表1所示.

表1 可能发生的故障及排除方法

4 结语

页岩气钻采井口平板阀设计的关键在于阀座的结构、密封比压的计算和总轴向力的控制,以及各种不同工作环境下对阀门各零部件材料和密封面材料的选用及热处理.页岩气钻采井口平板阀结构设计合理,只要材料选用得当,作为页岩气压裂井口装置的重要部件,耐高压、耐磨损、密封性能好,开启灵活,能满足页岩气钻采需要,是一种市场前景很好、很具有开发潜力的阀门.

[1] 陆培文,高凤琴.阀门设计计算手册:第2 版[M].北京:中国标准出版社,2009.

[2] 陆培文.阀门设计入门与精通[M].北京:机械工业出版社,2009.

[3] 闵存章,黄玉珍,慕春梅,等.页岩气是潜力巨大的非常规天然气资源[J].天然气工业,2009,29(5):1-5.

[4] American Petroleum Institute.API SPEC 6A 20th-2010,Specification for wellhead and christmas tree equipment[S].Washington,API Publishing Services,2010:134 -136.

[5] American Society of Mechanical Engineers.ASME -BPVC-Ⅷ-2 -2004,Rules for construction of pressure vessels[S].New York,2004:54 -55,88 -89.