锂离子储能电池热失控检测实验平台设计研究

2014-02-15刘曙光刘家亮官亦标

刘曙光,金 翼,刘家亮,傅 凯,刘 皓,官亦标

(中国电力科学研究院,北京 100192)

在多种储能技术中,电池储能以其技术进步快、配置灵活、响应速度快等优势成为最有应用前景的储能技术分支。储能应用对电池的总体要求是高安全、长寿命、低成本,其中高安全是储能电池规模化应用的基本要求。现有储能示范工程中应用的电池体系主要是锂离子电池。由于锂离子电池使用可燃性有机电解液,相对铅酸电池、液流电池等水体系电池来说,锂离子电池的安全性更加需要关注[1]。现阶段针对锂离子储能电池系统的安全保障主要是通过加强监控、强化防护措施等被动安全方式实现,同时还需严格限定使用条件,加强运行管理。而要实现上述保障措施的有效、可靠,则必须加深对锂离子电池安全问题发生机理和内在原因的认识,了解发生安全问题的促发条件及安全临界值。

锂离子储能电池安全问题的外在表现是发烟、燃烧、爆炸等,造成这些现象的直接原因是电池热失控[2]。因此,深入认识锂离子电池安全性就必须系统地研究锂离子储能电池热失控现象,了解热失控的敏感因素、促发条件及阈值,同时具备研究和评价热失控的相关技术和能力,才能为储能电池系统安全运行管理提供参考依据。

目前针对锂离子电池热失控的研究主要分为两个方向:①对采用新体系、新材料、新技术的锂离子电池进行热失控行为和原理研究[3-7];②对成熟的商业化锂离子电池单体及模块级产品进行热模拟及热失控行为研究[8-11]。但是针对储能应用工况下锂离子电池的热失控研究却很少,因此本文试图从锂离子电池应用于储能工况的环境条件和特点出发,分析其可能的热失控促发因素,研究对应的检测方法,并据此进行实验平台设计。

1 热失控促发条件理论研究

锂离子电池热失控过程是一个非常复杂的物理化学交互反应历程,至今仍没有公认的理论体系阐明锂离子电池热失控的整体演变过程和反应机理。因此,也未见针对锂离子电池热失控促发条件的理论研究框架。目前,各类研究论文和报告中一般普遍认为电池热失控分为如下几个步骤:①促发热失控的条件累积并造成电池局部或整体出现明显的非正常发热;②电池局部或整体瞬时过热,电解液发生气化或分解产生大量气体;③气体聚集使电池内部压力增大,电池出现鼓胀;④气体冲破电池壳体,携带少量液态电解质飞沫及活性电极材料微末喷射至空气中;⑤根据喷射出的气液/气固混合体温度及环境中氧含量不同发生冒烟、着火甚至爆炸;⑥电池表面温度急剧上升,并达到热失控温度极值点;⑦冒烟、着火现象逐渐缓和,电池温度逐渐下降,热失控过程结束。

由上述分析可以看出,电池热失控虽然过程复杂,但本质上主要是一个由物理或化学发热过程造成的密闭体系中瞬时过热的现象[12-13]。电池本身温度和发热现象的产生可以归咎于内外两层因素。内部因素主要考虑其作为物理电源的欧姆电阻对应的焦耳热,还有其内部化学反应热;外部因素主要考虑其所处环境的温升[14]。因此,造成电池热失控的促发条件必须能够使电池产生局部或整体的热量累计。

目前国内外针对锂离子电池,尤其是电动汽车动力电池已经制订了一些安全性检测标准和规范,但针对本文研究的锂离子储能电池来说,要在借鉴已有的一些研究结果和检测方法的基础上,重点关注储能和电动汽车对电池的应用环境和要求的差别。

动力电池安全检测中涉及的所有促发条件均由电动汽车工况条件总结得到,如过充、过放电是模拟电池在充电和车载行驶过程中出现的电学滥用条件,跌落是模拟换电模式下电池箱更换过程中摔落的情况,短路是模拟使用、维护中操作失误或道路交通事故造成外短路情况,挤压、针刺均是模拟电动汽车在出现道路交通事故时遭遇碰撞的情况,加热试验是模拟电池热管理系统失效或电池处于其它过热环境中的情况,因此,动力电池安全试验促发条件设置的核心是模拟电动汽车这一具有使用及维护频率高、使用工况复杂、不可预知的人为因素多等显著特点的应用环境。

通过对国内外电池储能试验基地及其它规模化储能应用示范工程中的现有工况进行总结,可以发现储能应用的工况环境与电动汽车差别较大,其显著特点是使用场所固定、工况环境较为温和、不可预见因素较少,同时电池数量巨大(图1)。另外,储能应用的工况现场人员较少,且一般是具备专业操作技能的工作人员,处置得当情况下安全事故对人身产生伤害的概率不高,但由于储能电站配置的电池数量巨大、容量很高,因此如果预警不及时、处置不合理,则可能发生波及整体系统的连锁灾害,由此对局部电网的电能质量和稳定性产生冲击,并引发严重的间接危害。因此,必须针对储能应用工况特点和要求对电池热失控促发条件进行研究,提出针对性的安全检测要求和实验条件。

图1 1 MW/1 MW·h 锂离子电池储能系统Fig.1 1 MW/1 MW·h ESLIB system

综上所述,由于锂离子储能电池系统固定于一个室内环境中使用,工况环境较为温和、不可预见因素较少,但电池数量巨大,这不同于电动汽车等其它工况。电动汽车在运行中存在多种不确定性因素,如跌落、挤压、穿刺、短路等均可能发生,但储能工况下不存在这些不确定性因素。所以针对储能工况,应主要考虑电池在过充电、过放电、热冲击和短路促发条件下的热失控现象。同时储能系统和电池管理系统均设置了严格的电压范围和预警范围,出现安全事故的概率较低,但是一旦出现预警失灵、处置不当等情况则会导致严重的后果。

2 热失控关键参数及阈值研究

前文已提出,储能应用工况下,锂离子电池热失控主要考虑的促发条件是过充电、过放电、短路和热冲击等。下文对这4 方面的关键实验条件及测试参数分别进行分析。

2.1 过充电、过放电促发条件

对于储能电池系统来说,由于整体控制系统和电池管理系统均设置了严格的使用电压范围和预警范围,因此实际上出现严重过充电或过放电的概率较低。但是,考虑到所有控制及保护系统全部失灵的极端情况出现时,仍需要对这类电学促发条件引发的热失控后果进行研究和分析。而其对应的电压范围可以参照动力电池相关标准[15-19]中的电压范围,即过放电电压为0 V,过充电电压为10 V。

电池过充电、过放电促发条件的实验要求主要是一套电压范围可调的恒压电源,同时配置一台防爆试验箱。防爆试验箱内应配置温度监控装置。电池爆炸燃烧一般温度可达600~800 ℃,考虑留有一定余量的情况下,温度传感器可采样范围应不低于900 ℃。

2.2 短路促发条件

在短路实验中,设备主要控制参数为短路电流,只有当短路电流能够满足实验最大电流要求时,设备才能提供不同电压等级的电池所对应的不同短路电流,保证电池接近短路实验状态。当设备正负极由导线短接时,短路电流计算公式为

短路设备(含导线)电阻一般为4 mΩ 左右,结合本实验室近年涉及到的电池测试样品,进行理论短路电流计算,结果见表1。

表1 多种锂离子储能电池理论短路电流Table 1 Thetheory values of short circuit current of variety ESLIB

由此可见,设备短路电流应至少达到1000 A。考虑到以后会涉及到电池内阻更小、电压更高的电池,所以短路设备可承受最大电流应达2000 A。另出于实验人员的安全考虑,同样需要配置防爆试验箱。另外,对于短路实验来说,最重要的监测参数为电池温度,因此,还应配置一套温度采集装置,采集温度范围应不低于900 ℃。

2.3 热促发条件

在动力电池相关标准[15-19]中,加热促发条件实验一般是将电池放置于某一温度下,并搁置一段时间。这一实验条件设置主要考虑到电动汽车应用工况。而储能电池系统的特点是电池数量巨大,因此,当某组电池已经出现过热情况时,处于该组中央位置的电池实质上是处于一个热密闭环境中,也就是绝热环境中。所以,针对这一情况的加热模拟实验也需要在绝热环境中进行。

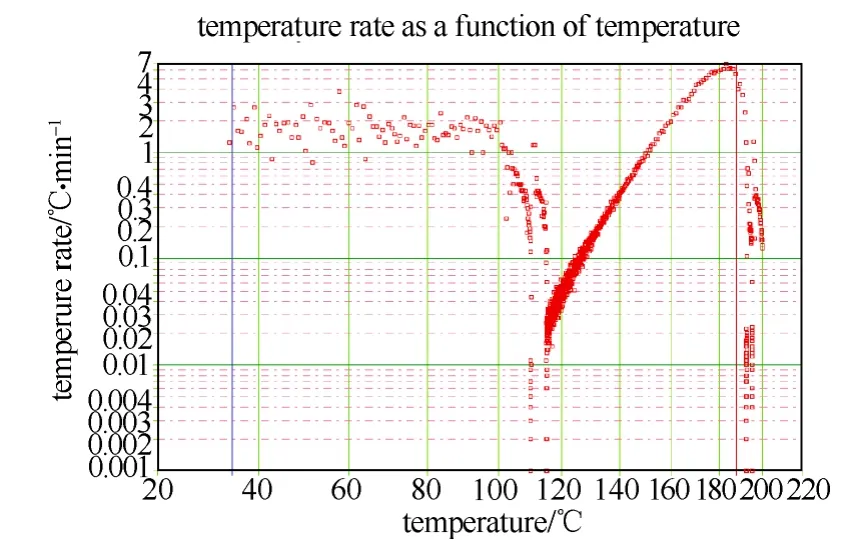

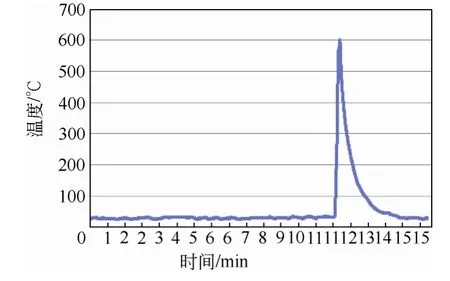

图2是以绝热加速量热仪(ARC)对一个典型的钛酸锂电池进行的热失控实验数据[8]。由图中可以看出,电池自160 ℃左右开始便发生了持续的放热反应,经过长达3 min 的反应过程,最终电池峰值温度达到860 ℃。而由图3 可以看出,在电池持续放热过程中,其温度变化速率最快的阶段出现在120~180 ℃,因此,可以认为电池的主要热失控温度即在此温度区间。而对应的加热试验设备,其温度工作范围也必须达到此温度,才能保证准确模拟电池热失控对应的温度环境参数。同时,同样需要配置防爆试验箱和温度采集装置,由绝热试验中电池热失控极值温度可以看出,温度采集和监测装置的参数范围应至少达到900 ℃。

图2 钛酸锂电池ARC 实验[8]Fig.2 The curve of lithium-titanate battery ARC test[8]

图3 温度与温升速率对应关系曲线Fig.3 The curve of temperature and the rate of temperature rise

3 热失控检测平台设计

根据锂离子储能电池热失控促发条件、阈值研究结果,参考现有的一些通讯类及电动汽车锂离子电池的安全性标准[15-19],热失控促发条件大概可分为电滥用、机械滥用和热滥用。但这些促发条件中,并非所有条件都有对应的检测值(阈值),多数检测标准只以是否燃烧作为定性检测结果,而无定量值。现有的检测实验技术可作为参考依据,但并不能完全照搬套用,必须根据储能应用对电池安全性的特殊需求并结合储能应用工况条件特点对这些已有检测实验技术进行筛选、优化和确定。结合储能应用工况,本文重点关注电滥用中的过充过放、机械滥用中的短路、热滥用中的热冲击等电池热失控促发条件。

所以锂离子储能电池热失控实验检测平台至少需要包括用于理想环境下热失控关键参数研究的ARC 设备、用于对电池过充或过放实验的设备、电池短路实验设备和电池热冲击实验箱等主要设备,如有必要还可增加用于记录热失控瞬间影像的高速摄像机。综合上述分析,实验平台设计示意图如图4所示。

图4 热失控实验检测平台构成Fig.4 The composition of thermal runaway test platform

3.1 理想环境下热失控研究

电池工作环境复杂多样,发生热失控时环境因素的影响也非常复杂。为科学严谨的开展研究工作,首先需要在一个近似绝热的理想环境下进行热失控实验研究,得到理想条件下实验结果。然后再考虑实际环境和工况条件加以扩展。在国内外相关文献资料中,研究思路也是首先考虑锂离子储能电池热失控研究在近似绝热环境中进行,以得到准确的热失控参数。

加速量热技术[20-22]是一项新兴的用于锂离子电池热性能表征的实验技术,非常适合用于研究储能电池热失控促发条件和阈值,ARC 设备能够精确计量阈值同时还可记录其它动力学研究所需的数值参数。这些参数为锂离子储能电池热失控检测实验技术提供了促发条件及阈值研究依据,同时ARC 检测装置本身的结构、强度和防爆设计也为检测实验装置的设计提供了参考。ARC 设备为热失控检测平台设计的关键点所在,它提供一个近乎绝热的环境,用于研究锂离子储能电池热失控的阈值,为后续进行实际工况和环境条件下的实验工作提供数据支持。所以采用加速量热仪可满足此项工作需要。

3.2 电促发条件

电滥用是促发锂离子储能电池热失控的一个重要因素。对储能电池来说,电滥用主要包括电池过充电和过放电。

如果将不同容量或新旧电池混在一起使用,有可能出现过充或过放现象。这是由于充电过程中,容量差异导致充电时有些电池被过充,有些电池未充满电。反之放电时则会发生容量不足的电池产生过放现象。如此恶性循环,电池受到损害而漏液或零电压,可能导致冒烟、起火[23]等事故。同样电池串联使用也是导致电池过充或过放的直接原因。

综合考虑现有电池相关安全标准,电池过放电设备需要保证将电池放电到0 V,过充电设备则最低需要将电池充电至10 V。考虑到未来储能对电池新材料、新体系发展的需要,可能应用成熟的高电压电池。因此为使电池可达到此实验要求,需要一套电压范围可调的恒压电源(上限电压最低12 V),同时配置一台防爆实验箱。

3.3 机械促发条件

机械滥用主要是指通过外部机械作用,促使电池达到热失控条件。相对于电动汽车动力电池面临的运输、使用过程中的严酷环境,储能电池所处环境要宽泛许多。所以,针对锂离子储能电池,只有外部短路实验可能在实际工作中需要加以考虑。

在短路过程中,足够大的短路电流是产生焦耳热并最终导致热失控的必要条件。因此短路实验设备需要用小电阻的导线直接连接正负极,使电池形成超大电流回路,促使电池内部快速升温,参考国内外相关标准,短路设备外部电阻须小于5 mΩ。根据上文所述,短路情况下瞬间形成巨大的电流,电流可达将近1000 A,同时放出大量的热,可能导致电池发生冒烟起火甚至爆炸等事故,因此需要专门的短路设备及防爆箱体来组成实验研究平台。

3.4 热促发条件

加热使外部环境温度上升可以非常直观地促发电池热失控。综合现有电池相关标准,热促发实验设备必须在升温速率、最高温度、温度保持时间等关键指标上满足实验需要。由于锂电池标准中规定的安全试验结果是“不爆炸、不燃烧”,此时电池未达到热失控状态。因此实际选取的热促发实验设备在试验温度等方面要显著高于安全标准规定。前文已述,电池温度变化速率最快的阶段出现在120~180 ℃,发生热失控温度即在此温度区间。由于此测试电池处于ARC 绝热环境中,但实际用于热失控促发的温升实验设备实验舱总会存在一定的散热损失,因此选择温升实验设备最高温度需要达到220~250 ℃。

4 热失控检测设备功能验证

根据锂离子储能电池的热失控促发条件和得到的热失控阈值结果,选取满足要求的实验设备构建相应的实验平台。综合上述分析,平台主要设备包括ARC 设备、用于对电池过充或过放的设备、电池热冲击实验箱、电池短路实验设备等。

4.1 加速量热设备(ARC)

ARC 设备为本项目中的关键设备,可提供一个近似绝热的环境,对样品热稳定性、安全性进行测试分析。根据前述分析,ARC 设备参数需满足:温度范围在室温至300 ℃;灵敏度为0.01 ℃;放热检测灵敏度为0.02 ℃/min 等参数。考虑到设备也需满足小型电池模块的实验,因此ARC 设备的腔体需较大。最终选择的设备如图5所示。对ARC设备进行了升温功能验证和电池实验。

图5 ARC 设备图Fig.5 The ARC Equipment photo

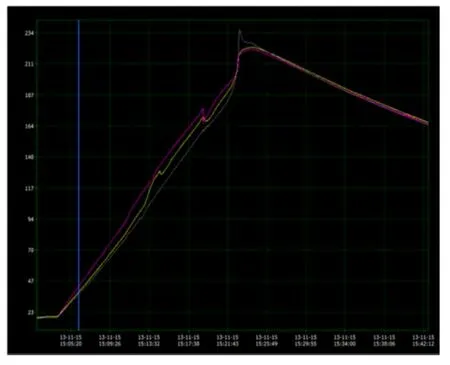

功能验证条件:起始温度50 ℃,终止温度305 ℃,温度台阶25 ℃,持续稳定时间为15 min。数据曲线如图6所示。

图6 升温过程热量校准测试曲线Fig.6 The thermal calibration curve of temperature rise

从图6可以看出ARC 设备起始温度、终止温度、温度台阶、稳定持续时间等符合程序设置要求,数据采集记录正常。

采用18650 型锂离子电池进行了热失控功能验证。测试方法:起始温度50 ℃,终止温度305 ℃,温度台阶10 ℃,测试对象为18650 型电池。数据曲线如图7所示,电池热失控前后照片如图8所示。从图7可以看出采用上述试验方法,该18650 电池在温度为150 ℃(箭头所指处)温度明显上升,发生显著热失控现象。

图7 18650 型电池热失控曲线Fig.7 The thermal runaway curve of 18650 cell

图8 18650 电池热失控前后照片Fig.8 The photos of 18650 cell before and after thermal runaway

4.2 电池过充实验设备

电池过充设备用于提供工作范围内设定电压、电流或功率的直流输出,满足电池过充实验所需条件。所选设备主要参数为单路输出电源,规格是80V/120A,输出功率最大3000 W。设备图如图9所示。

图9 电池过充电设备Fig.9 Battery overcharge equipment

电池过充实验试品采用10 A·h 三元材料电池。电池初始SOC 为100%,以1 C 充电至5 V,5 V后转恒压充电。约10 min 后电池开始起包并冒气,泄压阀位置温度显著上升,发生明显热失控现象。实验曲线如图10所示,电池热失控前后图片如图11所示。

图10 电池过充电实验曲线Fig.10 The curve of battery overcharge

图11 电池过充热失控前后对比Fig.11 The photos of battery before and after overcharge

4.3 电池热冲击实验设备

电池热冲击实验设备主要用于模拟电池温度快速上升环境,提供电池热失控所需的环境促发条件,设备主要参数温度范围为室温至250 ℃,温度分布±2.0 ℃,控制精度±0.5 ℃,升温速率(5±2)℃/min,设备图如图12所示。

图12 热冲击实验设备外观图Fig.12 The photo of thermal shock equipment

设备功能验证实验升温速率为5 ℃/min,终止温度250 ℃,恒温起始点140 ℃,温度台阶20 ℃,持续时间20 min,实验结果曲线如图13所示。从图13可以看出,热冲击试验箱可以按照设计速率 (5 ℃/min)升温。到达设定温度点后,可以将箱体温度维持在台阶温度点,在持续时间内温度波动范围处于可接受范围内。维持每段持续时间后,温度按设定数值上升并遵照后续步骤执行,最高温度可以达到要求值(250 ℃)。

图13 热冲击验证曲线Fig.13 The curve of thermal shock equipment calibration

采用18650 电池(三元体系)进行热冲击实验,起始温度为室温,终止温度250 ℃,升温为直接连续升温程序,实验结果曲线如图14所示。独立的温度采集探头粘贴于电池表面不同的位置,在温度迅速上升的冲击下,电池在200 ℃左右发生显著热失控现象(起火)。电池热失控前后照片如图15所示。

图14 电池热冲击实验曲线Fig.14 The curve of battery thermal shock test

图15 18650 电池温升热失控前后对比Fig.15 The photos of 18650 battery before and after thermal shock

4.4 电池短路实验设备

电池短路设备主要用于模拟电池外短路瞬间形成大电流的冲击过程。设备主要参数包括:设备直流内阻小于5 mΩ,电流最大允许达到2000 A,远程控制。短路设备外观图如图16所示。

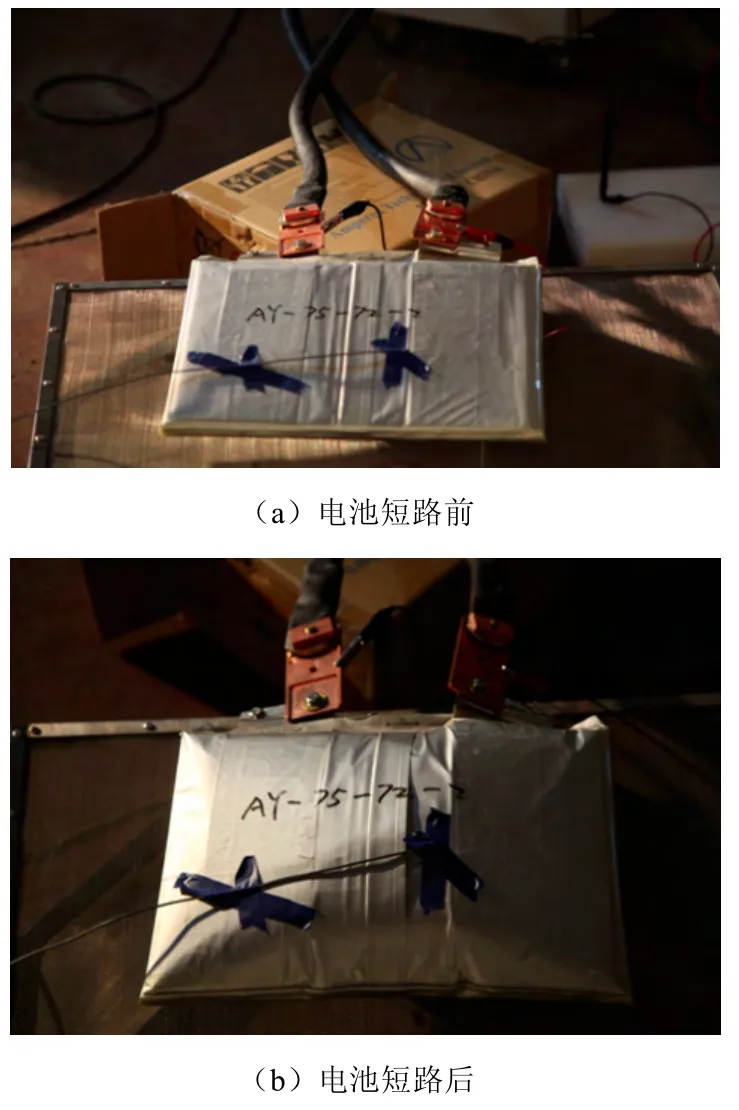

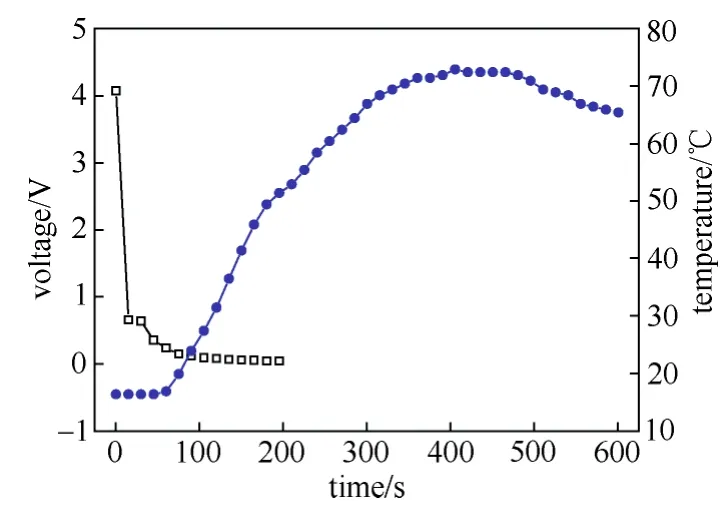

采用90 A·h 三元体系电池进行短路实验,实验过程中记录电池温度和电压的变化。电池短路前后照片如图17所示。

图18为电池短路过程记录的电池电压和温度随时间变化的曲线。

图16 电池短路设备外观Fig.16 The photo of battery short circuit

图17 电池短路前后对比Fig.17 The photos of battery before and after short circuit

图18 电池短路实验电压和温度对时间的曲线Fig.18 The curve of voltage and temperature of battery short circuit

5 结论与展望

本文主要开展了锂离子储能电池热失控检测平台设计研究工作,经理论分析、文献调研和相关标准研究等,完成了锂离子储能电池热失控促发条件及阈值研究、实验检测平台设计、相关实验设备功能验证等工作,得出了以下一些初步研究结论。

(1)考虑了锂离子电池应用于电动汽车和储能的工况条件差异,热失控主要促发实验条件确定为过充电、过放电、短路及加热促发。

(2)通过理论分析和实验研究确定了锂离子储能电池热失控的阈值。

(3)根据锂离子储能电池热失控促发条件、阈值研究结果,分析研究了对应的检测方法,提出了热失控实验检测平台设计方案。

(4)依设计方案,确定了可满足各促发条件的设备分别为电压可调范围0~12 V 的恒压电源;电流参数至少应达到2000 A 的短路设备;温度可达到250 ℃的热冲击设备;同时各实验设备都需配置相应级别的防爆试验箱和温度不低于900 ℃的采集装置,与ARC 设备和高速图像采集装置共同构成了热失控检测平台。

通过本研究工作的开展,完成了锂离子储能电池热失控检测平台构建方案的设计、搭建及功能验证等工作,后期期望在此基础上继续完善和优化平台功能,以便开展典型储能电池热失控行为研究,积累有效实验数据,掌握实验方法,为制订针对储能电池的安全性检测评价方法、完善的相关标准提供支持,进而填补储能电池安全性能检测方面的空缺。

[1] Wu Yuping(吴宇平),Zhang Hanping(张汉平),Wu Feng(吴锋),Li Zhaohui(李朝晖). Polymer Lithium Ion Batteries[M]. Beijing:Chemical Industry Press(化学工业出版社),2007.

[2] Huang Haijiang(黄海江). Lithium ion battery safety studies and influence factors analysis[D].Shanghai : Shanghai Institute of Microsystem and Information Technology,2005.

[3] Xiang H F,Wang H,Chen C H. Thermal stability of LiPF6-based electrolyte and effect of contact with various delithiated cathodes of Li-ion batteries[J]. Journal of Power Sources,2009,191(2):575-581.

[4] Jung Y S,Cavanagh A S,Riley L A. Ultrathin direct atomic layerdeposition on composite electrodes for highly durable and safe Li-ion batteries[J]. Advanced Materials,2010,22(19):2172-2176.

[5] Ellis B L,Lee K T,Nazar L F. Positive electrode materials for Li-ion and Li-batteries[J]. Chem. Mater.,2010,22 (3):691-714.

[6] Sun Y K,Myung S T,Park B C. High-energy cathode material for long-life and safe lithium batteries[J]. Nature Materials,2009(8):320-324.

[7] Chen G Y,Richardson T J. Thermal instability of Olivine-type LiMnPO4cathodes[J]. Journal of Power Sources,2010,195(4):1221-1224.

[8] Wang Q S,Ping P,Zhao X J. Thermal runaway caused fire and explosion of lithium ion battery[J]. Journal of Power Sources, 2012,208:210-224.

[9] Fang W F,Kwon O J,Wang C Y. Electrochemical-thermal modeling of automotive Li-ion batteries and experimental validation using a three-electrode cell[J]. International Journal of Energy Research,2010,34(2):107-115.

[10] Guo G F,Long B,Cheng B. Three-dimensional thermal finite element modeling of lithium-ion battery in thermal abuse application[J]. Journal of Power Sources,2010,195(8):2393-2398.

[11] Nagpure S C,Bhushan B,Babu S,Rizzoni G. Scanning spreading resistance characterization of aged Li-ion batteries using atomic force microscopy[J]. Scripta Materialia,2009,60(11):933-936.

[12] Xiang Hongfa(项宏发),Chen Chunhua(陈春华). Review of safety issues of lithium-ion batteries[J]. Chemical and Physic Power System(化学与物理电源系统),2010(15).

[13] Von S U,Nodwell E,Sundher A,Dahn J R. Comparative thermal stability of carbon intercalation anodes and lithium metal anodes for rechargeable lithium batteries[J]. Solid State Ionics,1994,69(3-4):284-290.

[14] Huang Qian(黄倩). Thermal effect and safety performance of lithium-ion batteries[D]. Shanghai:Fudan University,2007.

[15] Underwriters Laboratories. UL 1642 Standard for Lithium Batteries[S]. US,1995.

[16] Underwriters Laboratories. UL 2054 Standard for Lithium Batteries[S]. US,2004.

[17] IEC. IEC 62133 Standard for Lithium Batteries[S]. Switzerland,2002.

[18] 全国汽车标准化技术委员会. QC/T 743-2006 电动道路车辆用锂离子蓄电池[S]. 北京:中国标准出版社,2006.

[19] 全国碱性蓄电池标准化技术委员会. GB.T18287-2013 移动电话用锂离子蓄电池及蓄电池组总规范[S]. 北京:中国标准出版社,2013.

[20] Uchida I,Ishikawa H,Mohamedi M. AC-impedance measurements during thermal runaway process in several lithium/polymer batteries[J]. J. Power Sources,2003(119-121):821-825.

[21] Jiang J W,Fortier H,Reimers J N. Thermal stability of 18650 size Li-ion cells containing LiBOB electrolyte salt[J]. J. Electrochem. Soc.,2004,151(4):609-613.

[22] Ishikawa H,Mendoza O,Sone Y. Study of thermal deterioration of lithium-ion secondary cell using an accelerated rate calorimeter (ARC) and AC impedance method[J]. J. Power Sources,2012,198:236-242.

[23] Wang Ning(王宁),Yu Dabo(余大波). 锂电池的爆炸问题[J]. Science and Technology of West China(中国西部科技), 2005(17):57-58.