复合材料飞轮转子的成型工艺研究进展

2014-02-15宋以国李文逸

宋以国,李 翀,李文逸

(哈尔滨工程大学储能技术与应用研究所,黑龙江 哈尔滨 150001)

储能飞轮是一种机械能量储存系统,具有效率高、寿命长、储能密度大、无污染等优点,很多国家已开展了广泛的研究。其关键技术包括高速飞轮材料结构技术、微损耗轴承技术以及高效电能转换技术。复合材料设计与飞轮成型工艺已成为国际上飞轮储能技术的研究热点之一。国内在缠绕成型飞轮转子的计算模型与理论分析方面做了很多工作,但是针对飞轮制作工艺的研究较少。而飞轮能否达到设计的高转速,需要飞轮的制作与试验验证,因此飞轮制作工艺是飞轮储能技术能否得到广泛工程应用的关键问题[1-6]。本文概述了国内外复合材料储能飞轮成型工艺的研究进展,总结了飞轮转子的材料、形状、制造工艺等问题。

1 飞轮的材料与形状

储能密度是衡量飞轮系统储能效率的一个更全面的指标,它是指单位质量飞轮所能储存的能量,可由式(1)确定[7-8]。

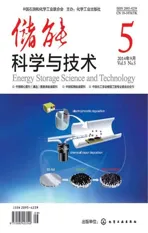

式中,Esp为储能密度;Ks为飞轮形状系数,由飞轮的结构形状和应力分布决定;σm为飞轮材料最大拉伸强度;ρ为材料密度。为了获得高的储能密度,即在最小的质量或体积内获得最大动能,储能飞轮转子要选用密度小而抗拉强度高的材料,即选用比强度σm/ρ大的材料。目前高速储能飞轮转子多采用密度小、强度和刚度高、寿命长的复合材料。表1中给出了平面应力状态下,泊松比为0.3 的各向同性材料的形状系数[9]。

对于理想的复合材料飞轮转子,其最大应力不仅取决于转子形状,还受到复合材料系统、制造工艺、载荷条件和其它因素(如失效模式)的影响[7]。

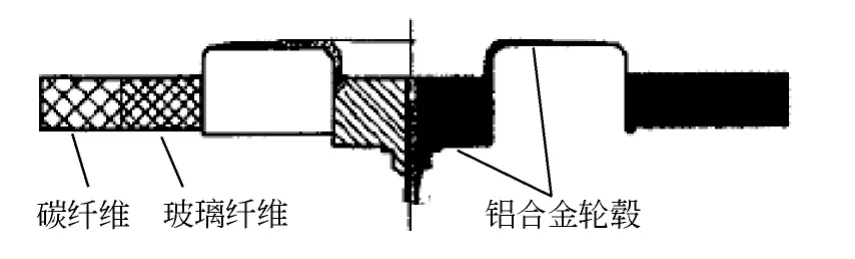

目前,复合材料飞轮转子大多采用金属轮毂和复合材料轮缘的组合结构。金属轮毂可采用Ti-6Al-4V 等钛合金或7075 等高强度铝合金;复合材料轮缘则采用玻璃纤维、高强度碳纤维等缠绕成型。采用高强度纤维缠绕成型复合材料,能够明显降低飞轮转子质量,提高轮缘线速度,从而有效提高飞轮的储能密度。缠绕成型工艺制作形状复杂的飞轮转子存在较大困难,多数为圆柱状或圆盘状 结构。

2 缠绕成型复合材料轮缘与金属轮毂过盈装配成型工艺

多层结构复合材料轮缘,即多个复合材料圆环过盈装配,使转子的径向初应力为压应力,可以克服缠绕成型复合材料飞轮转子径向强度(垂直于纤维方向的横向)低的缺点,提高转子的径向强度。

表1 平面应力状态下飞轮形状系数KsTable 1 Shape-factor Ks for different planar stress geometries

日本的IHHI 复合材料实验室研制的飞轮,由T1000J 碳纤维复合材料的4 层薄圆环和7075 铝合金轮毂压装成型,达到了1300 m/s 的边缘线速度[10]。美国Bakis 教授的课题组制作出如图1所示的复合材料飞轮,其边缘线速度达到1100 m/s。外层的3个碳纤维圆环之间有聚亚胺脂弹性过渡层(浅色圆环),可以减小径向拉应力,各层圆环采用了过盈预压力装配,采用了独特的固化与缠绕同步工艺。加热芯轴,通过芯轴内部的热电偶形成闭环反馈,在缠绕过程中严格控制缠绕工艺参数和温度[11]。美国UT-CEM 把高强度碳纤维缠绕成型的7个同心圆环利用多环过盈装配的方法组装成复合材料飞轮使飞轮处于径向压应力状态,金属轮毂由Ti-6Al-4V 加工而成,如图2所示。飞轮边缘的最高线速度可达1000 m/s,当转速为40000 r/min 时储能2 kW·h[12]。

图1 Bakis 教授制得的飞轮[11]Fig.1 Flywheel prepared by Professor Bakis[11]

图2 UT-CEM 制得的飞轮[12]Fig.2 Flywheel prepared by UT-CEM[12]

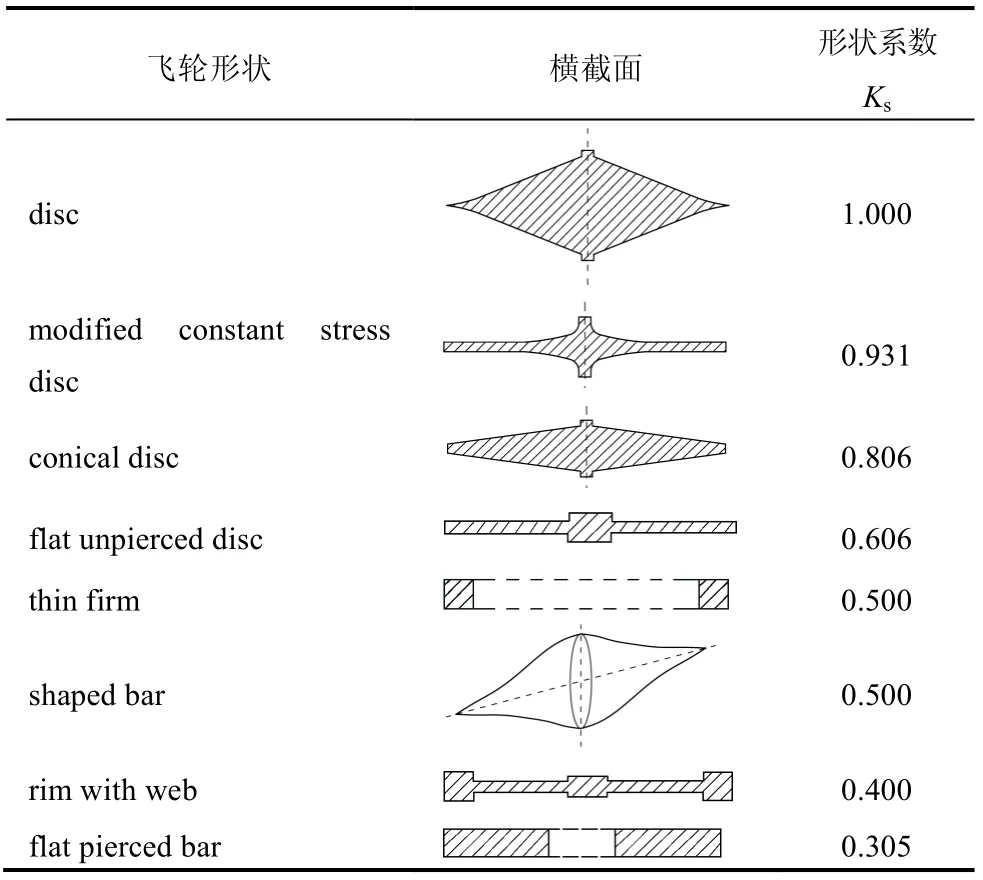

Ha 等[13-14]为了提高纤维缠绕复合材料飞轮转子的性能,降低径向拉伸应力,设计了一种径向分离式轮毂。轮毂能够在离心力作用下扩大,从而在转子内表面产生径向压应力。制成的转子如图3所示,可在40000 r/min 转速下运行,储能量至少在500 W·h。通过旋转试验,测得转速在30000 r/min时转子的径向和切向应变,测量结果与计算分析结果吻合较好。他们还对内、外层复合材料圆环的两种压装成型工艺进行了研究。一种方法是有锥度压装,即复合材料圆环固化成型后,在内、外层圆环的接触面加工出一定的锥度,直接压装成型,如图4(a)所示;另一种方法则是利用导向环使外层圆环直径逐渐扩大,与内层圆环组装到一起,如图4(b)所示。导向环表面应光滑过渡,以免在压装过程中出现裂纹。利用有限元方法确定导向环的斜率变化,避免出现应力集中。并采用有锥度压装的方法,完成了内层玻璃纤维+外层碳纤维的两层结构复合材料飞轮转子的压装成型,实现储能量5 kW·h。另外,通过优化设计分析得出,分别由玻璃纤维/环氧树脂和碳纤维/环氧树脂组成的五层结构复合材料轮缘,2G-3C 结构的飞轮转子(由内至外分别为2 层玻璃纤维/环氧树脂圆环和3 层碳纤维/环氧树脂圆环)具有最高的总储能量和比能量密度。实际上,圆环的层数主要由材料和加工成本决定。

图3 径向分离轮毂的飞轮Fig.3 Composite flywheel rotor with the split hub

图4 两种压装成型方法Fig.4 Two kinds of press-fit molding method

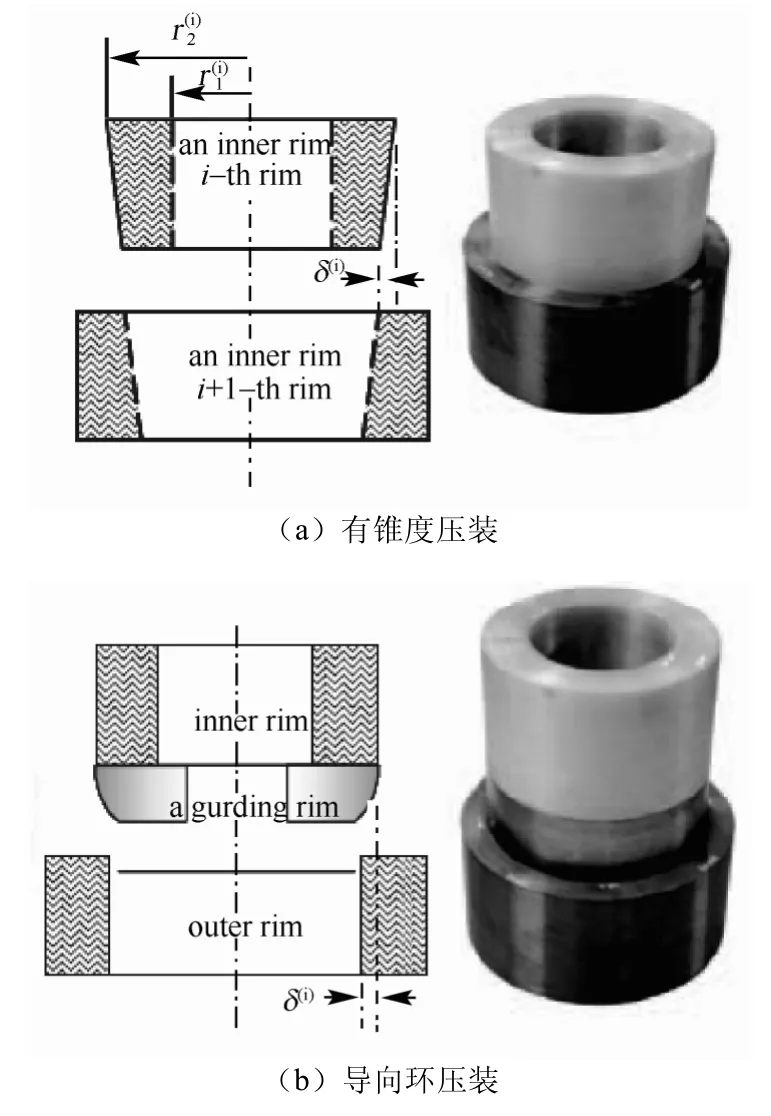

丁世海等[15]研制的飞轮采用如图5所示的结构。金属轮毂采用高强铝合金薄壳和圆环壳结构,两层复合材料圆环,内层为G2 玻璃纤维。外层为T700 碳纤维。芯轴、轮毂与复合材料圆环之间采用过盈装配。经过高速旋转强度和破坏试验,飞轮边缘最高线速度达到796 m/s,储能密度达到48 W·h/kg。

图5 丁世海等研制的飞轮结构[15]Fig.5 Structural diagram of flywheel by Ding Shihai[15]

3 其它成型工艺

Kim 等[16]设计了一种碳纤维-玻璃纤维/环氧树脂复合材料的穹顶型轮毂,采用湿法纤维缠绕成型后,沿轴向分成两部分,如图6(a)所示。通过计算分析确定了复合材料的纤维体积分数、每层圆环的厚度、缠绕角度、过盈量以及穹顶轮廓线形状。中心轴、轮毂与轮缘采用有锥度压装的成型方法,制成的飞轮转子储能量可达51 kW·h。在压装过程中测量了轮毂的切向和轴向应变,实际测量结果与有限元分析结果相吻合,验证了具有一定过盈量的轮毂设计方案。

图6 Kim 等制得的飞轮[16]Fig.6 Flywheel prepared by Kim etc.[16]

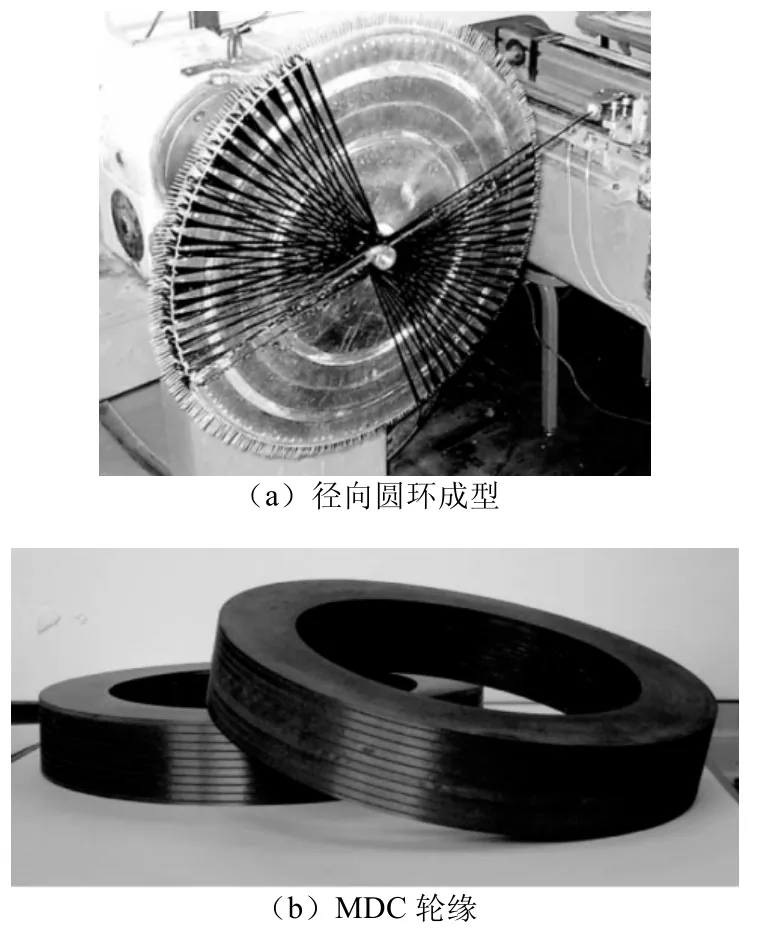

Abdel-Hady 等[17]利用自行设计制造的缠绕设备,制成了如图7所示的多方向复合材料(MDC)轮缘。MDC 轮缘由径向圆环和环向圆环交替铺层在装配模具中,通过加热加压的方法成型。环向圆环由旋转方向的纤维组成,可以直接通过湿法缠绕成型;而径向圆环由半径方向的纤维组成,沿径向按图7(a)所示进行缠绕成型,再利用金刚石刀具切割成需要的圆环。图7(b)所示的两个MDC 轮缘,是由10个厚度均为0.75 mm 的径向圆环、9个厚度均为4.6 mm 的环向圆环和2个厚度均为2.3 mm 的环向圆环组成,并利用X 射线和热分析技术对圆环进行了无损评价。

图7 制成的MDC 轮缘Fig.7 MDC rim

4 结 语

高速飞轮材料结构技术是飞轮储能系统中的关键技术之一,低密度、高强度的复合材料是高速储能飞轮转子的首选材料。复合材料飞轮转子的成型工艺制约了储能飞轮在实际工程中的应用。目前大多采用缠绕成型的多层结构复合材料飞轮转子,通过过盈装配的压装成型工艺提高转子的径向强度。随着三维编织技术的快速发展,复合材料飞轮转子已不限于圆盘或圆柱状。通过对飞轮结构形状的优化设计,利用三维编织技术和RTM 成型工艺,制成具有优异的综合力学性能,高储能密度的飞轮转子,将是未来储能飞轮的发展方向。结合理论分析与试验研究,提出面向工程应用的先进复合材料飞轮设计方法,提高复合材料飞轮的成型工艺水平,是今后的重要工作内容。

[1] Zhang Chaoping(张超平),Dai Xingjian(戴兴建),Meng Xiangyong(孟祥泳),et al. Online balancing of the rotor-bearing unit of the flywheel energy storage system[J]. Energy Storage Science and Technology(储能科学与技术),2013,2(3):181-184.

[2] Wang Jian(王健),Dai Xingjian(戴兴建),Li Yiliang(李奕良). Progress of bearing technology for flywheel energy storage system[J]. Mechanical Engineer(机械工程师),2008,40(4):71-73.

[3] Arvin A C,Bakis C E. Optimal design of press-fitted filament wound composite flywheel rotors[J]. Composite Structures,2006,72(1):47-57.

[4] Jerome Tzeng,Ryan Emerson,Paul Moy. Composite flywheels for energy storage[J]. Composites Science and Technology,2006,66(14):2520-2527.

[5] Jia Hongyu(贾红雨),Li Cheng(李成),Yang Jie(杨杰),et al. Finite element analysis on composite energy storage flywheel[J]. Fiber Reinforced Plastics/Composites(玻璃钢/复合材料),2009,36(4):35-38.

[6] Ha Sung Kyu,Kim Dong Jin,Sung Tae Hyun. Optimum design of multi-ring composite flywheel rotor using a modified generalized plane strain assumption[J]. International Journal of Mechanical Sciences,2001,43(4):993-1007.

[7] Liu Haichang,Jiang Jihai. Flywheel energy storage:An upswing technology for energy sustainability[J]. Energy and Buildings,2007,39:599-604.

[8] Zhao Han(赵韩),Yang Zhiyi(杨志轶). Design and analysis of composite flywheel[J]. Journal of Mechanical Strength(机械强度),2003,25(2):163-166.

[9] BjÖrn Bolund,Hans Bernhoff,Mats Leijon. Flywheel energy and power storage systems[J]. Renewable and Sustainable Energy Reviews,2007,11:235-258.

[10] Dai Xingjian(戴兴建),Meng Yafeng(孟亚峰). Review of the structure and strength of composites flywheel for energy storage[J]. Mechanical Engineer(机械工程师),2005,37(4):7-8.

[11] Charles E B. Composite Flywheel Energy Storage[EB/OL]. [2001-08-16]. http://www.esm.psu.edu/labs/cmtc/flywheel.html.

[12] Aanstoos T A,Kajs J P,Brinkman W G,et al. High voltage stator for a flywheel energy storage system[R]. UT-CEM Report,1999.

[13] Ha S K,Hoon H H,Young H H. Design and manufacture of a composite flywheel press-fit multi-rim rotor[J]. Journal of Reinforced Plastics and Composites,2008,27:953-964.

[14] Ha S K,Myung H,Kim S C,et al. Design and spin test of a hybrid composite flywheel rotor with a split type hub[J]. Journal of Composite Materials,2006,40:2113-2130.

[15] Ding Shihai(丁世海),Li Yiliang(李奕良),Dai Xingjian(戴兴建),et al. Structural finite element analysis and spin tests of energy storage flywheel[J]. Mechanical Science and Technology for Aerospace Engineering(机械科学与技术),2008,27(3):301-304.

[16] Kim S J,Hayat K,Nasir S U,Ha S K. Design and fabrication of hybrid composite hubs for a multi-rim flywheel energy storage system[J]. Composite Structures,2014,107:19-29.

[17] Abdel-Hady Faissal,George Baaklini,Yasser Gowayed,et al. Manufacture and NDE of multi-direction composite flywheel rims[J]. Journal of Reinforced Plastics and Composites,2005,24:413-421.