双分裂设备线夹短路电流冲击受力分析

2014-02-13刘建军高山张建国

刘建军,高山,张建国

(江苏省电力公司电力科学研究院,南京市211103)

0 引言

设备线夹是连接导线和一次设备的关键金具。对设备线夹的机械载荷要求,现行的国家标准[1-2]和电力行业标准[3]仅规定了握力,即沿导线方向的受力。然而,在220 kV及以上电压等级的AIS变电站中,设备间多采用双分裂导线进行连接,当变电站内设备或站外线路发生短路时,平行布置的2根双分裂导线之间会产生电磁引力,使导线产生大的张力和变形,这个由短路电流引起的导线张力称为第一最大张力。第一最大张力作用在设备线夹上时,不仅表现为拉应力的作用,更重要的是会在设备线夹上形成一个较大的弯矩,严重时会导致设备线夹变形甚至断裂,引发设备故障。

以往设备线夹的断裂原因分析主要偏重于材料性能方面[4-5],本文结合一起压缩型设备线夹经受短路电流时断裂的故障实例,依据现行设计规范和材料力学理论,对设备线夹在短路电流下的受力进行分析,提出设备线夹在设计、选型时应从结构强度方面核算短路电流耐受能力的观点。

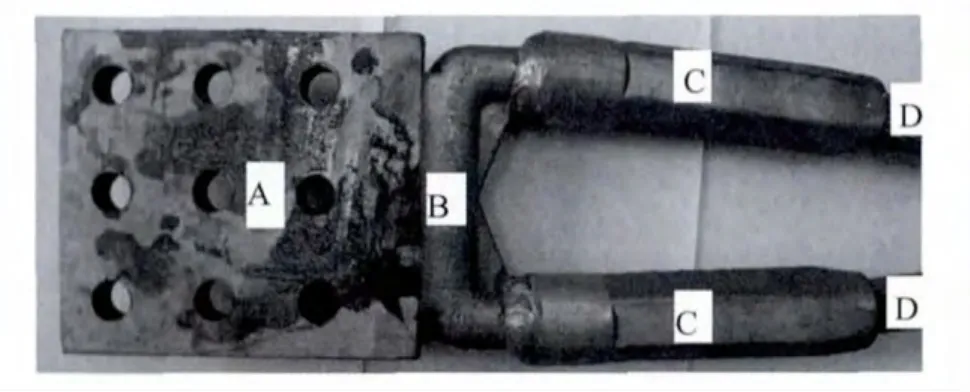

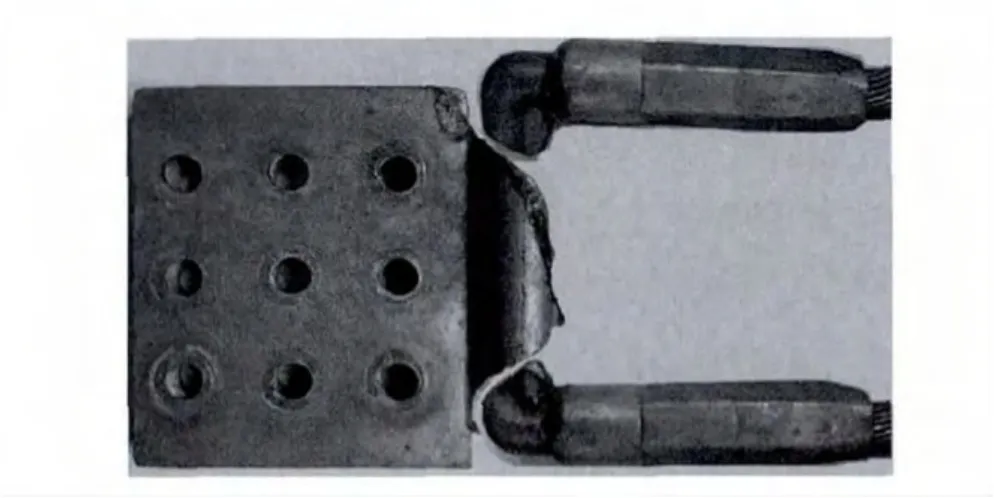

1 压缩型双分裂设备线夹结构

变电站常用的压缩型双分裂设备线夹结构如图1所示,由铸造件A-B和压接铝管C两部分焊接组合而成。A为矩形接线铝板,B为过渡段实心圆柱体铝棒,A-B为一个铸造整体。空心压接铝管C与导线D(钢芯铝绞线)之间采用压接方式连接。

2 短路电流下设备线夹受力分析

当双分裂导线中流过较大的短路电流时,两侧次导线及压接铝管相互吸引的电磁引力会在设备线夹的铝板和过渡段实心铝棒结合部位形成较大的弯曲应力,当弯曲应力超过材料的强度极限时,就会导致线夹断裂,如图2所示。

图1 压缩型双分裂设备线夹结构Fig.1 Structure of compression-type double bundle terminal connector

图2 设备线夹断裂Fig.2 Fracture of terminal connector

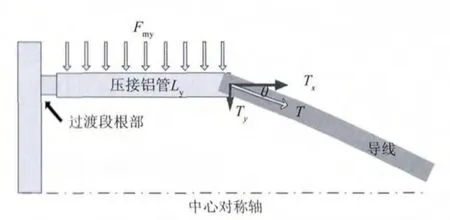

对此设备线夹结构,力学上简化为图3所示的模型进行分析。通过短路电流时,刚性的压接铝管受到均布的电动力Fmy,柔性的钢芯铝绞线导线受到相互吸引的电动力后形成沿导线轴向的张力T。张力T为导线的初始张力T0和第一最大张力Tm的合力,T=T0+Tm。

图3 设备线夹受力分析示意图Fig.3 Force analysis of terminal connector

2.1 压接铝管短路电动力计算

压接铝管为有限长导体,根据毕奥 -萨伐尔定律,在单相短路电流下,有限长平行导体的电动力Fmy为[6]

式中:μ0是真空磁导率,为4π × 10-7H/m;Icj为短路冲击电流,Icj=1.8Im,Im为短路电流值,A;Kc是回路系数,为为平行导体长度,m;a为平行导体中心间距,m。

2.2 次导线张力计算

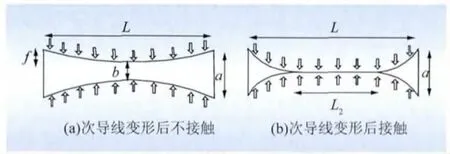

双分裂次导线在短路电流电动力作用下发生相吸变形,产生第一最大张力Tm。第一最大张力Tm的计算分为次导线接触和不接触2种情况[7],如图4所示。

图4 短路时次导线受力变形示意图Fig.4 Deformation of sub-conductor by stress in short-circuit

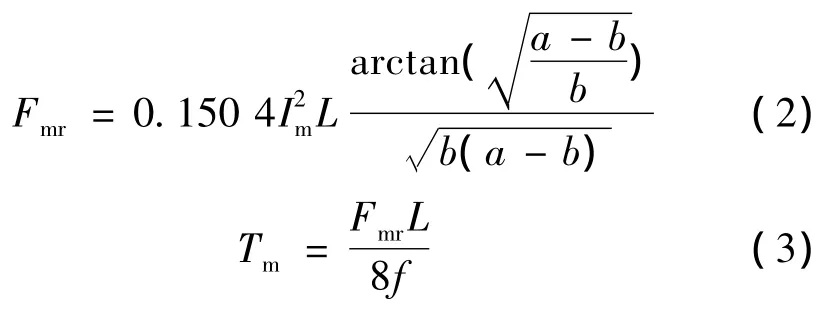

(1)次导线变形后不接触时的电动力Fmr和第一最大张力Tm为

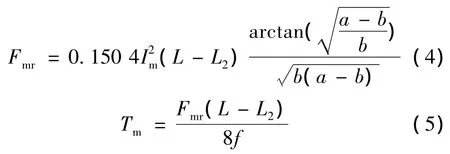

(2)次导线变形后接触时的电动力Fmr和第一最大张力Tm为

式中:L为次导线档距,m;a为次导线分裂间距,m;b为次导线变形后中心间距,当导线接触时b取次导线直径,m;f是次导线横向变形量,为(a-b)/2,m;L2为次导线变形后接触长度,m;Im为短路电流值,kA;arctan计算时取弧度。

(3)次导线初始张力T0。由于变电站内设备间距较短,导线弧垂很小,设备线夹压接铝管处的应力近似等于导线水平应力[8],T0=g·A·L/2,g 为导线自重比载,N/(m·mm2);A为导线的截面积,mm2。

由于次导线的初始张力与次档距有关,当次档距确定时,初始张力为定值。

2.3 设备线夹受力分析

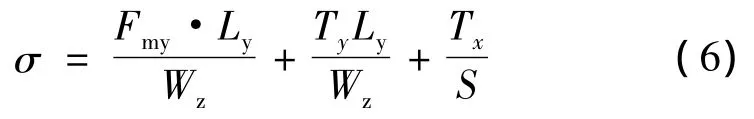

如图3的设备线夹,其过渡段根部受压缩铝管电动力弯矩、导线张力弯矩和导线张力水平拉力的综合作用,为应力最大的部位,对此截面进行应力分析。

式中:Wz为设备线夹过渡段根部的抗弯截面系数,m3;Ly为压接铝管导线出口至过渡段根部的长度,m;Tx是张力T的水平分量,为T·cos(θ);Ty是张力T的垂直分量,为T·sin(θ);θ为次导线变形后的水平倾角;S为设备线夹过渡段根部的截面积,m2。

当设备线夹过渡段截面的应力σ≤材料的许用应力[σ]时,设备可以安全承受设定的短路电流电动力。

3 实例计算与分析

在一次短路故障中,某500 kV变电站220 kV间隔流过的短路电流为41.397 kA,一只设备线夹(型号SSY-400/35A-120,材质ZL102)发生了如图2所示的断裂。经对设备线夹的材质和断口分析,确认属于瞬时断裂,材质性能基本符合标准和设计要求,遂从结构受力方面分析其受力状况。

依据式(1)~(6)对设备线夹过渡段根部在短路电流时的应力进行计算,计算参数为:设备线夹过渡段直径28.5 mm,压接铝管导线出口至过渡段根部的长度Ly=0.2 m,分裂间距a=0.12 m,次档距L=2 m,导线直径26.8 mm,导线自重比载g=0.031 1 N/(m·mm2),短路电流值Im=41.397 kA。

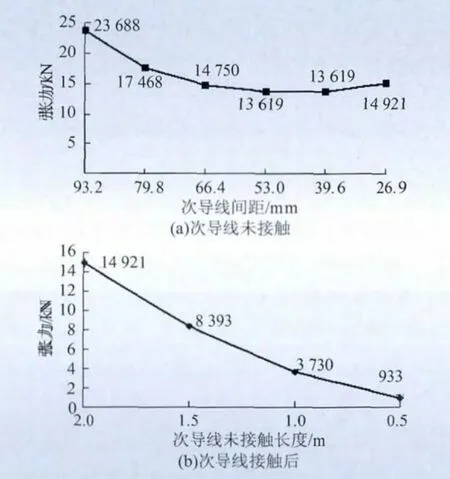

计算结果:压接铝管部分的电动力Fmy=524 N,导线初始张力T0=13.23 N,由电动力引起的导线张力在不同变形程度时的变化如图5所示。由于变电设备之间导线较短,Tm≥T0,因此导线初始张力在计算时可以不计。

由图5可见,导线的第一最大张力在接触前随变形量的增大先减小后增大,当次导线相互接触后电磁吸力消失,张力随接触长度的增加而逐渐减小。而设备线夹过渡段根部的应力σ不仅与张力值相关,而且与张力的角度θ相关。由式(6)可见,由于截面的抗弯截面系数Wz在数值上远小于截面面积S,因此张力的垂直分量导致的应力所占的比重最大,并且随变形程度的增加,变形角θ逐渐增大,所以设备线夹过渡段根部的应力σ在次导线临界接触时取得最大值。

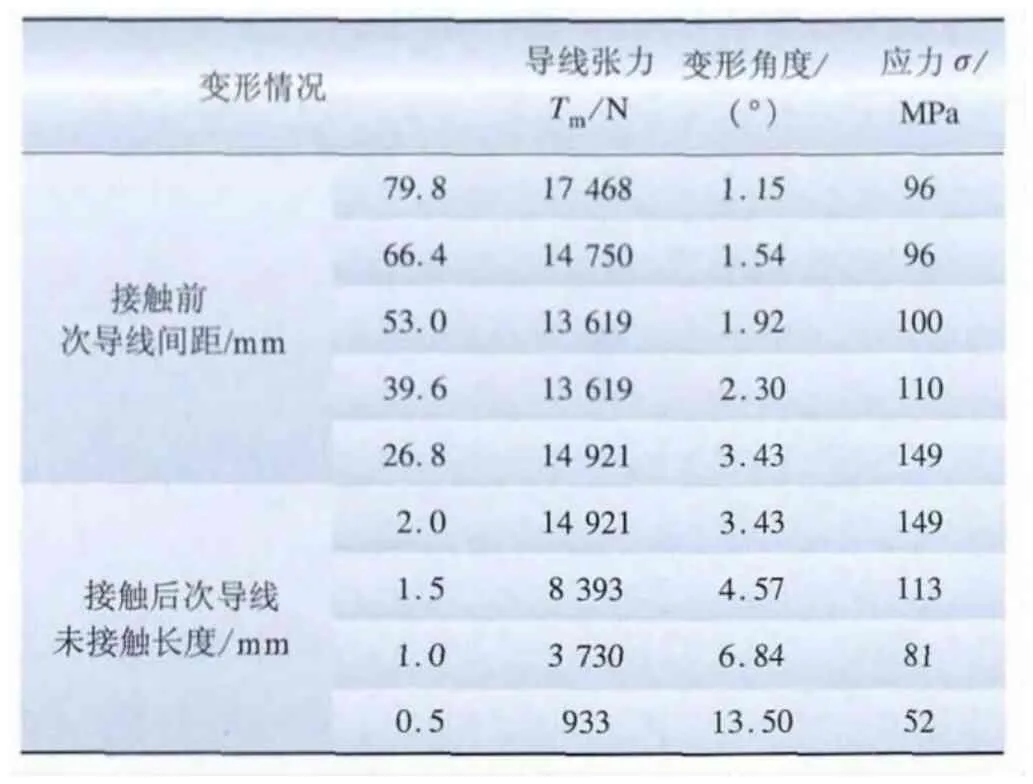

表1为不同变形量时应力σ的计算结果,可以看出在次导线临界接触时(次导线中心间距为导线直径26.8 mm),应力σ为最大值149 MPa。经对设备线夹进行材质力学性能试验,材料的抗拉强度为123~159 MPa,短路时设备线夹的应力σ已超过了材料的最小实际抗拉强度,设备因此发生了断裂。

图5 不同变形量时的次导线张力Fig.5 Sub-conductor’s tension in different deformation

表1 次导线不同变形量时线夹过渡段根部应力Tab.1 Stress of terminal connector root for different sub-conductor deformation

4 设备线夹结构设计要求

压缩型双分裂设备线夹流过短路电流时其根部过渡段受到的应力最大,所受应力值与其截面面积、导线分裂间距、次档距、短路电流、导线变形程度有关。因此变电站金具设计时需要结合一次设备耐受的短路电流,考虑设备线夹的结构,防止在外部短路情况下设备线夹发生断裂。

4.1 设备线夹结构设计要求分析

对实例中设备线夹进行结构安全性分析,因设备线夹为连接金具,安全系数取1.5[9-10],耐受短路电流为50 kA时,其根部截面许用应力[σ]≤155/1.5=103 MPa[11],因此利用式(1)~(6)反向计算,可以得到设备线夹过渡段根部的直径应不小于37 mm,而其实际直径只有28.5 mm,因此不具备耐受50 kA短路电流的能力。

4.2 次档距设计要求分析

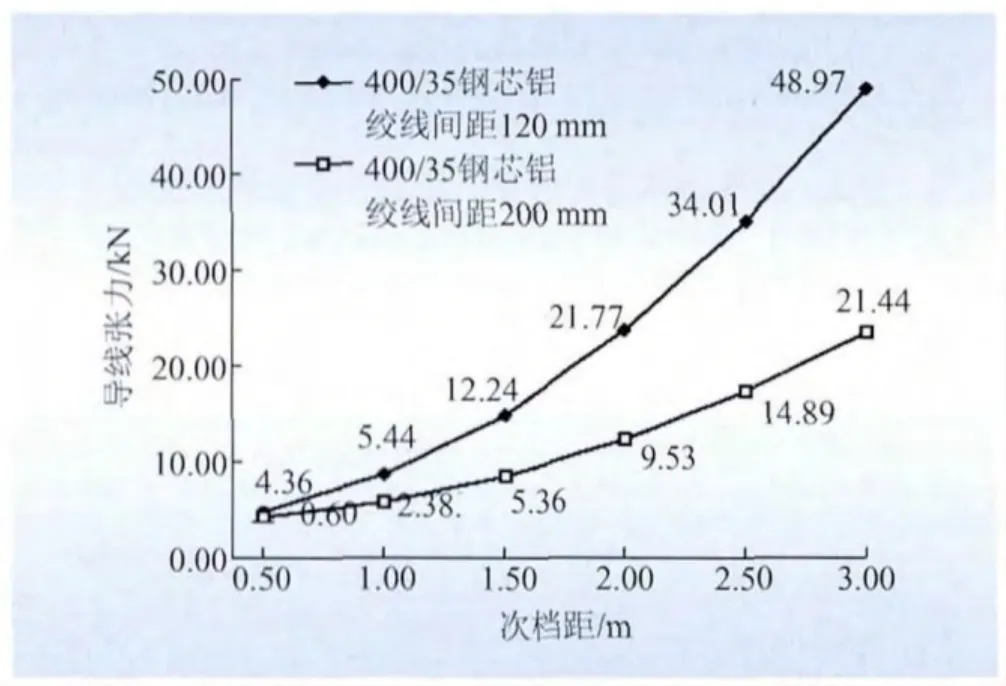

次档距的设置已有较多的研究成果[12-14],次档距不仅会影响变电站构架的受力,对设备线夹的受力也有重要影响。变电站设备间连接导线的次档距设置一般不会超过3 m,图6为220 kV变电设备间常用的400/35型钢芯铝绞线通过50 kA短路电流时,不同次档距、不同分裂间距条件下,次导线临界接触时的导线张力,可以看出,次档距和分裂间距对导线张力的影响很大。对于实例所述的SSY-400/35A型设备线夹,经计算,为可以耐受50 kA的短路电流,保证1.5倍安全系数的情况下,档距应不大于1 m。

图6 不同次档距、分裂间距下的导线张力Fig.6 Sub-conductor's tension in different sub-span and spacing

现行的设计规范规定220 kV及以下双分裂导线的分裂间距可取100~200 mm[15],图6表明,较大的分裂间距可以降低导线的第一最大张力,以2 m次档距为例,分裂间距由120 mm增加到200 mm时,导线的第一最大张力从21.77 kN下降到9.53 kN,下降了56%。因此,在满足其他电气设计的基础上,推荐采用200 mm的分裂间距。

5 结论

(1)双分裂设备线夹承受短路电流时,其过渡段根部为应力最大部位,且在分裂导线临界接触时应力值最大。当应力最大值超过材料的抗拉强度时,线夹就有可能在此部位发生断裂。因此,双分裂设备线夹在设计时需要考虑与连接设备相同等级的短路电流耐受能力。

(2)变电站连接导线次档距、分裂间距设计时,在满足其他电气性能要求的基础上,需要考虑所选用的设备线夹在额定的短路电流下的机械强度。

(3)施工选用设备线夹和对在用设备线夹进行机械强度校核时,应综合考虑额定短路电流、导线直径、导线分裂间距、次档距对其所受应力的影响。

(4)由于与计算实例相同型号的设备线夹在电网中大量使用,本文的分析方法可对在用设备线夹的短路电流耐受能力评价提供一定的指导和借鉴。

致 谢

江苏省电力设计院的胡继军高级工程师,河海大学的江泉教授,华东电力设计院的张谢平高级工程师对本文亦有贡献,在此表示感谢。

[1]GB/T 2314—2008电力金具通用技术条件[S].北京:中国标准出版社,2009.

[2]GB/T 2317.1—2008电力金具试验方法 第1部分:机械试验[S].北京:中国标准出版社,2009.

[3]DL/T 346—2010 设备线夹[S].北京:中国电力出版社,2011.

[4]徐雪霞,欧阳杰,冯砚厅,等.设备线夹开裂失效原因分析[J].热加工工艺,2011,40(13):160-163.

[5]徐贤,吴国忠,包艳蓉,等.变电站铝设备线夹断裂事故分析[J].热加工工艺,2012,41(7):191-192.

[6]夏天伟,丁明道.电磁学[M].第 1版.北京:机械工业出版社,1999.

[7]水利电力部西北电力设计院.电力工程电气设计手册 电气一次部分[M].北京:中国电力出版社,2006.

[8]孟遂民,孔伟.输电线路设计[M].北京:中国电力出版社,2007.

[9]董吉谔.电力金具手册[M].北京:中国电力出版社,2010.

[10]DL/T 5092—1999 110~500 kV架空送电线路设计技术规程[S].北京:中国电力出版社,1999.

[11]GB/T 1173—1995 铸造铝合金[S].北京:中国标准出版社,1995.

[12]张谢平.变电站水平双分裂导线的短路张力分析[J].电力建设,2012(3):26-28.

[13]石改萍.超高压配电装置分裂导线次档距长度的选择[J].山西电力,2007(增刊):40-42.

[14]林一凡.电厂、变电站软导线张力计算及其分析[J].电力建设,1997(7):25-28.

[15]DL/T 5222—2005导体和电器选择设计技术规定[S].北京:中国电力出版社,2005.