降低管式降膜蒸发器汽耗的探讨与应用

2014-02-13□陈昕

□陈 昕

降低管式降膜蒸发器汽耗的探讨与应用

□陈 昕

降低生产能耗是所有生产企业的共同追求。中铝山东分公司第二氧化铝厂所选用的管式降膜蒸发器在运行数年后汽耗逐步攀升,影响到了企业的经济运行。通过对该蒸发器的现场调研取证,从蒸发器管壁结疤、降膜密度、系统真空度、仪表精度等方面分析了导致蒸发器汽耗上升的原因,并有针对性地实施了清理蒸发器加热管、稳定降膜密度、调解循环水温度、提高仪表精度等改进措施,经过几个月的改进,该蒸发器的汽耗得到了显著降低,并为今后进一步降低生产能耗提供了指导。

有色金属冶金;氧化铝生产;管式降膜蒸发器;汽耗

一、前言

管式降膜蒸发器具有造价低、热效率高、清洗方便、蒸发性能优良等优点,目前广泛应用于氧化铝制取等行业,是除去氧化铝生产流程中多余水分、实现循环母液浓缩的关键设备。

管式降膜蒸发器的工作原理是:进入蒸发器的蒸发原液,通过循环泵和布料器均匀地被分布到每条加热管的内壁上,并在重力以及气流的作用下呈膜状下降,加热管的热源是新蒸汽或者上一效的二次蒸汽,溶液受热沸腾蒸发;汽液两相混合物经过分离后,气体作为二次蒸汽经过雾沫分离器出口排出送往下一效作为下一效的热源,而溶液则一部分通过循环泵返回到本效布料器进行循环蒸发,另一部分送往上一效在更高的压力环境下进行更进一步的浓缩;从末效到一效经过多级加压蒸发完毕的溶液再送入到闪蒸罐中进行降压和自蒸发,经过多级闪蒸之后,最终得到浓缩的蒸发母液。

在氧化铝市场竞争激烈的今天,进一步降低成本、增加效益是企业在市场中立足的关键。而在拜耳法氧化铝生产中,蒸发器的各项能耗约占总能耗的30%左右,因此,降低蒸发器的汽耗是氧化铝生产企业降本增效的重要途径。

二、现状说明

中铝山东分公司第二氧化铝厂(南线)是国内较早选用管式降膜蒸发器作为蒸发设备的氧化铝生产企业。目前,该厂拥有两组管式降膜蒸发器,其中具备六效四闪流程的A组蒸发器,已经运行多年,多项影响正常运行的不利因素逐渐显现,蒸发器汽耗呈上升趋势。2009年,A组蒸发器汽耗达到0.270 t汽/t水,已经难以满足当前的生产需求。

为降低生产成本,增加企业效益,必须找出蒸发器汽耗高的原因,并实施相应的改进措施。

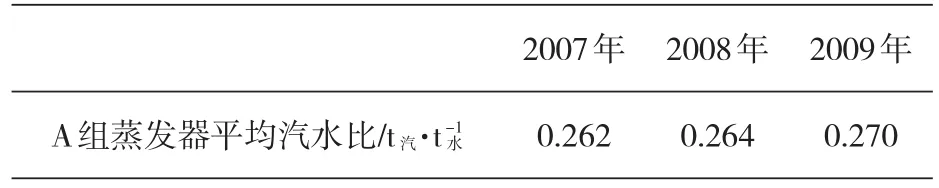

表1 A组蒸发器年平均汽耗变化(改进前)

三、原因分析

1.加热管结疤严重,影响热交换

蒸发原液中含有碳酸根离子以及氢氧化铝浮游物等杂质,在蒸发过程中,伴随着原液水份的蒸发,原液体积浓缩,碳酸盐以微小的结晶颗粒析出,析出的碳酸盐结晶和氢氧化铝浮游物会附着在管式降膜蒸发器加热管的管壁上,形成结疤,结疤严重的甚至会堵塞加热管,严重影响蒸汽和物料之间的热交换。

A组蒸发器经过计划性酸洗之后,传热效果改善并不理想,蒸发效率仍然较低;经打开蒸发器各效人孔进行检查,发现各效加热管管壁均有不同程度的结疤,特别是工作温度和压力较高的I效、II效结疤较为严重,定期的计划性酸洗无法清除厚实的结疤层,蒸发器的传热受到严重影响,导致了A组蒸发器汽耗高、效率低。

2.各效降膜密度不均匀,影响加热效率

蒸发器稳定运行的一个重要条件就是控制好降膜密度。蒸发原液在加热管中自上而下沿管内壁成膜状下降,并与管壁外层的蒸汽进行热交换,降膜密度即加热管内单位周长单位时间流过的液量(kg/m·s),该数值过小容易引起管内液膜破裂,造成“干壁”情况,加热管干蒸,导致热量的浪费甚至设备损坏;降膜密度过大又会降低传热率,蒸水量随之受到影响。

经检查发现,A组蒸发器各效循环泵、过料泵运行波动较大,循环流量不稳定,分配给各效的过料量也不均衡,导致各效的降膜密度时高、时低,严重影响了A组蒸发器的蒸发效果,导致汽耗上升。

3.蒸发循环水水温偏高,影响蒸发系统真空度

蒸发器运行过程中,蒸发循环水起着重要的作用。在大气冷凝器中,蒸发循环水对末效产生的二次蒸汽进行吸收,从而提高末效的真空度,使蒸发器各效之间产生合理的压力梯度,实现各效的蒸发,将热量充分利用。

经检查对比发现,A组蒸发器的循环水水温偏高,特别是自然温度较高的夏季,水温偏高更加明显。循环水水温上升导致大气冷凝器工作效率降低,系统真空度下降,A组蒸发器的蒸水量降低,汽耗上升。

4.监控仪表数据不准确,影响蒸发器稳定操作

为稳定蒸发器的操作和各项指标,蒸发器运行各段的温度、压力、液位、流量等过程参数均有严格要求和控制范围,而这些过程参数是通过各类仪表反馈给DCS控制系统和操作人员的。

A组蒸发器运行多年,长期日晒雨淋使部分设备线路、检测仪表出现老化现象,部分仪表反馈的液位、压力、流量、温度等信息不准确、波动大,同时与仪表数值连锁的调频设备、电动阀门等也受到相应影响使波动变大。从而导致A组蒸发器难以维持稳定操作,汽耗攀升。

四、改进措施

1.集中清理疏通加热管,调整计划性酸洗方案

处理A组蒸发器各效加热管内壁结疤的思路是:首先,集中清理已经产生的结疤,疏通加热管;其次,采取措施减缓今后运行中结疤的产生速度。

(1)集中清理加热管。A组蒸发器各效(特别是I效和II效)加热管内壁结疤较厚,无法通过常规酸洗清理,经过研究,决定采取高压水枪来配合酸洗同步清理,提高清理疏通工作效率。首先,通过高压水枪疏通处理结疤较为严重的加热管,疏松加热管内壁结疤;然后,关闭各效人孔,单独进行酸洗。配酸浓度与各效的酸洗时间受到严格控制,其中,清洗I、II效的酸液浓度配制为13%~18%,循环清洗时间为50min,然后转入III、IV效酸洗,循环时间为40min,再转入V、VI效酸洗,时间为30min。经过一周的清洗作业,A组蒸发器各效结疤全部得到清理。

(2)调整计划性酸洗方案。A组蒸发器各效中结疤最严重的是I效加热管,而其他各效情况则相对较好,针对这个情况,决定对计划性的酸洗作业进行调整:对A组蒸发器除定期的常规计划性酸洗外,又增加了I效加热管单独酸洗,单独酸洗安排在两次常规酸洗周期之间,常规酸洗和单独酸洗的间隔时间较原常规酸洗周期略短,而两次常规酸洗的间隔时间则得到一定的延长。此举不但有效减缓了I效加热管的结疤情况,还延长了常规酸洗的周期,提高了A组蒸发器的运转率。

(3)使用防结疤药剂。在A组蒸发器的运行过程中加入适量的放结疤药剂以减缓加热管结疤的产生速度,提高传热效率,延长酸洗周期。

2.稳定各效降膜密度,提高加热效率

稳定降膜密度的关键就是稳定循环泵和过料泵的流量,并将循环泵的流量均匀地分布到每一个加热管中。

(1)调整A组蒸发器各效循环泵、过料泵运行参数,稳定各效过料量和循环流量,使各效分配到的过料量和其加热管面积保持匹配,让各效之间的温差保持在11℃~14℃,各效液位也要稳定在合适的范围内。

(2)清理A组蒸发器各效循环泵进口的结疤分离箱,避免结疤堵塞篦子或者堵塞叶轮造成循环泵流量不稳定。

(3)清理A组蒸发各效的布料器并适当扩大孔径,保证各加热管均衡布料,稳定各加热管的降膜密度。

3.调解蒸发循环水温度,稳定蒸发器系统压力梯度

(1)检修蒸发循环水冷却塔风机,在自然温度较高时全部风机能够运转;同时更换冷却塔填料,提高冷却塔的降温效果,保证蒸发循环水上水温度在38℃以下。

(2)制定循环水冷却塔风机开车方案,根据循环水温度,调整冷却水塔风机运转的台数,夏季全部开启,冬季可以少开或者停开,在确保循环水温度稳定的同时,降低电耗。

4.校正仪表反馈数据,实现稳定操作

A组蒸发器用到的各类仪表较多且大多造价昂贵,全部更换成本较高,原则是尽量通过比对、校验来校正仪表反馈数据,减少更换的台数。

(1)对于部分已经失灵的仪表进行更换;对于超出使用期限的仪表送往计量检测部门进行检验。

(2)对于可以比对校正的仪表,如流量计、液位计等,通过和实际数值比对,校正仪表的反馈数据。

(3)其他难以使用常规手段校正的仪表,通过蒸发器内物料与温度、压力的函数关系,以及新蒸汽流量、进料原液量等数据计算出应反馈的数据范围,从而对其进行校正。

(4)加强现场巡检,注意蒸发器运行时现场数据与仪表反馈数据之间的差值,保证仪表数据的可靠和有效。

五、实施效果

1.汽耗变化

上述一系列改进措施,于2010年底全部完成。2011年上半年,A组蒸发器的汽耗成功地降低到0.26t汽/t水,与2009年A组蒸发器平均汽耗(0.27t汽/t水)相比降低了0.01t汽/t水,见表2。

表2 A组蒸发器年平均汽耗变化(改进后)

2.效益估算

(1)直接经济效益

按照A组蒸发器平均蒸水量150t/h,运转率90%测算,改进后的A组蒸发器每年可以节约蒸汽费用为:

每吨水节汽×(蒸水量×24h×30天×12月×运转率)×单价=0.01×(150×24×30×12×90%)×160= 186.62万元

各项改进措施投资成本约70万元,则该项目的经济效益为186.62-70=116.62万元。

(2)间接经济效益

在蒸发汽耗得到降低的同时,A组蒸发器的工作效率也得到了提高,运行更加稳定,检修次数降低,寿命延长,岗位职工的劳动强度也得到了降低,间接经济效益亦十分明显。

六、结束语

综上,中铝山东分公司第二氧化铝厂通过对A组蒸发器实施的一系列改进措施,成功地降低了汽耗。对此,该厂应充分总结工作经验,为生产流程中其他蒸发器、乃至其他能耗设备(如焙烧炉、管道化溶出器等)的降耗工作提供指导或思路。只有通过不断的创新和改进,不断降低生产成本,企业才能在激烈的市场中竞争中立于不败之地。

[1]陈聪.氧化铝生产设备[M].北京:冶金工业出版社,2006.

(作者单位:中国铝业山东分公司,山东淄博255000)

F273

A

1002-1779(2014)03-0039-03