叉车举升油缸举升到顶时的冲击力控制研究

2014-02-11杨伟

杨伟

(湖南有色金属股份有限公司黄沙坪矿业公司,湖南桂阳 424400)

叉车举升油缸举升到顶时的冲击力控制研究

杨伟

(湖南有色金属股份有限公司黄沙坪矿业公司,湖南桂阳 424400)

叉车举升过程中因动量改变产生的冲击是导致举升油缸故障的重要原因之一,由于举升油缸举升的质量大,举升油缸活塞与端盖碰撞时间短,碰撞过程产生的冲击力大,且举升油缸举升动作频繁,所以举升油缸在频繁的大冲击力下容易损坏。为减小油缸所受到的冲击力,通过对冲击力产生的原因进行分析,提出了通过旁路节流的方法减小举升油缸举升过程中因动量改变而产生的冲击力。在理论分析的基础上,通过数学建模以及AMESim仿真得出了结论,该方法可以将油缸举升过程所受到的冲击力减小到约为原系统的一半值,并可以减少能量的损失。

叉车;冲击;旁路节流;AMESim仿真;能量损失

0 引言

叉车以其方便灵活、工作范围小等优点,被广泛应用于港口码头、仓库、工厂车间、车站等场所。而作为叉车最重要的举升系统,其举升、下降频繁。在下降和举升到举升油缸底部和顶部时,都会因动量改变产生很大的冲击力,冲击会对油缸产生很大的损害,同时会使油温升高,造成密封件的破坏致使油缸泄漏,引起安全隐患[1]。但国内一般只对下降过程采取缓冲措施,关于上升过程冲击的缓冲措施的研究较少。本文针对举升油缸举升过程中因动量改变而产生的冲击问题,在理论分析的基础上提出了一种通过旁路节流减小冲击力的改进措施,并进行了数学建模与AMESim仿真分析。所得到的结论对举升过程冲击问题的解决有一定的参考价值。

1 叉车举升系统动量冲击原因分析

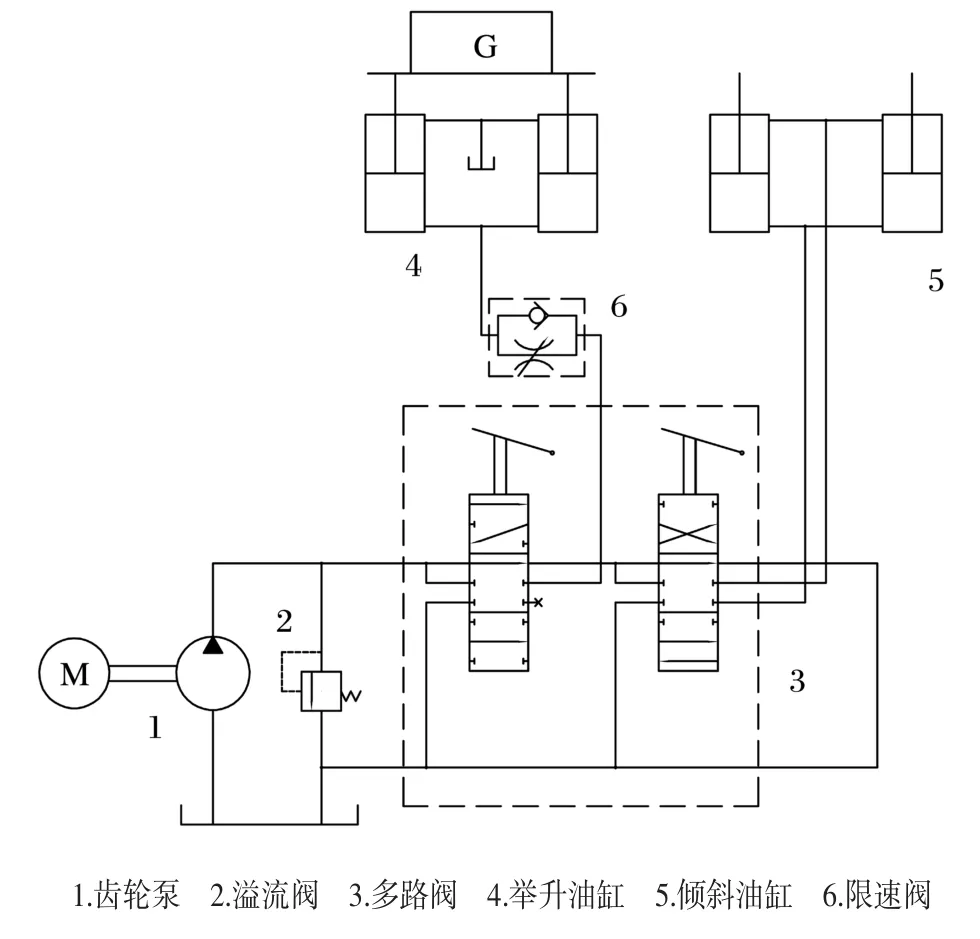

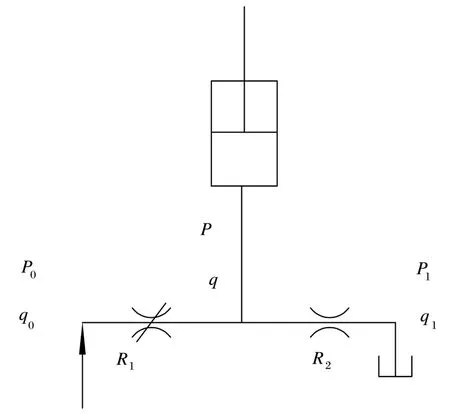

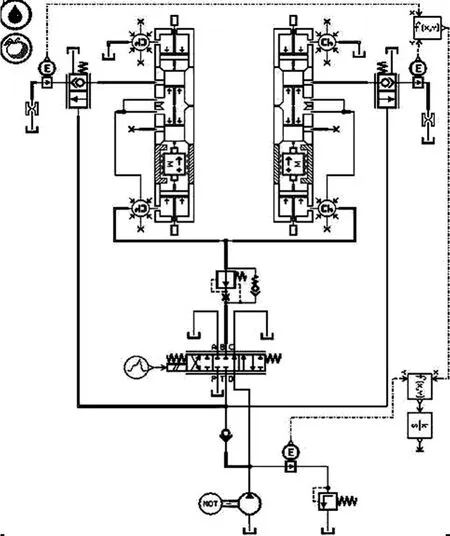

本文以CLG50H叉车为研究对象,其举升系统液压原理图如图1所示。当多路阀举升阀片处于下位时,举升油缸举升;当举升阀片处于上位时,举升油缸在重物自重的作用下下降[2]。当举升油缸以一定的速度举升重物到顶端时,活塞会与缸盖相撞,活塞速度会在极短的时间内降到零。

根据冲量定理可知:

由式(1)推导得:

又因在叉车举升到顶油缸碰撞后的速度为零,所以可以得到叉车举升过程因动量改变而产生的冲击力:

其中,F为因动量改变而产生的冲击力,m为质量,Δv为速度变化量,v为举升油缸活塞碰前的初速度,t为物体碰撞的时间。

而物体碰撞的时间一般在百分之几秒到千分之几秒之间,所以举升油缸在举升到顶端时会受到很大的冲击力。在频繁的举升过程中举升油缸遭受到很大的破坏,从而致使油缸的使用寿命缩短。

图1 叉车举升系统液压原理图

2 叉车举升过程冲击的解决方法及可行性分析

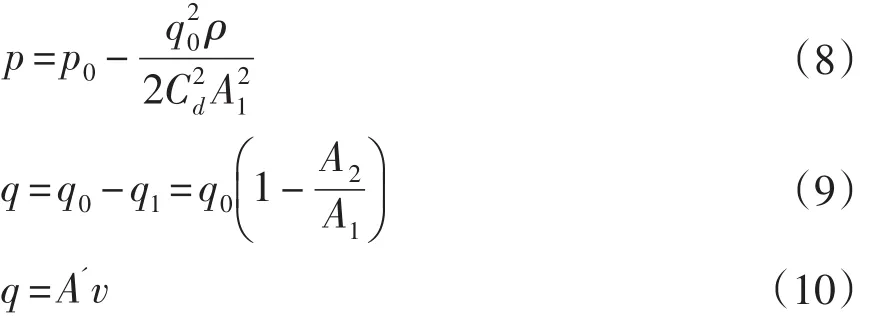

通过对举升过程的冲击原因分析,可以得知,通过增长举升油缸活塞与缸盖的碰撞时间t或者减小碰撞过程的速度变化量即减小举升油缸活塞碰撞前的初始速度v即可以减小举升油缸所受到的冲击力。而对升油缸活塞与缸盖的碰撞时间进行人为的控制比较困难,所以本文选择通过减小举升油缸活塞碰撞前的初始速度来减小举升油缸所受的冲击力。解决方法的原理图如图2所示。

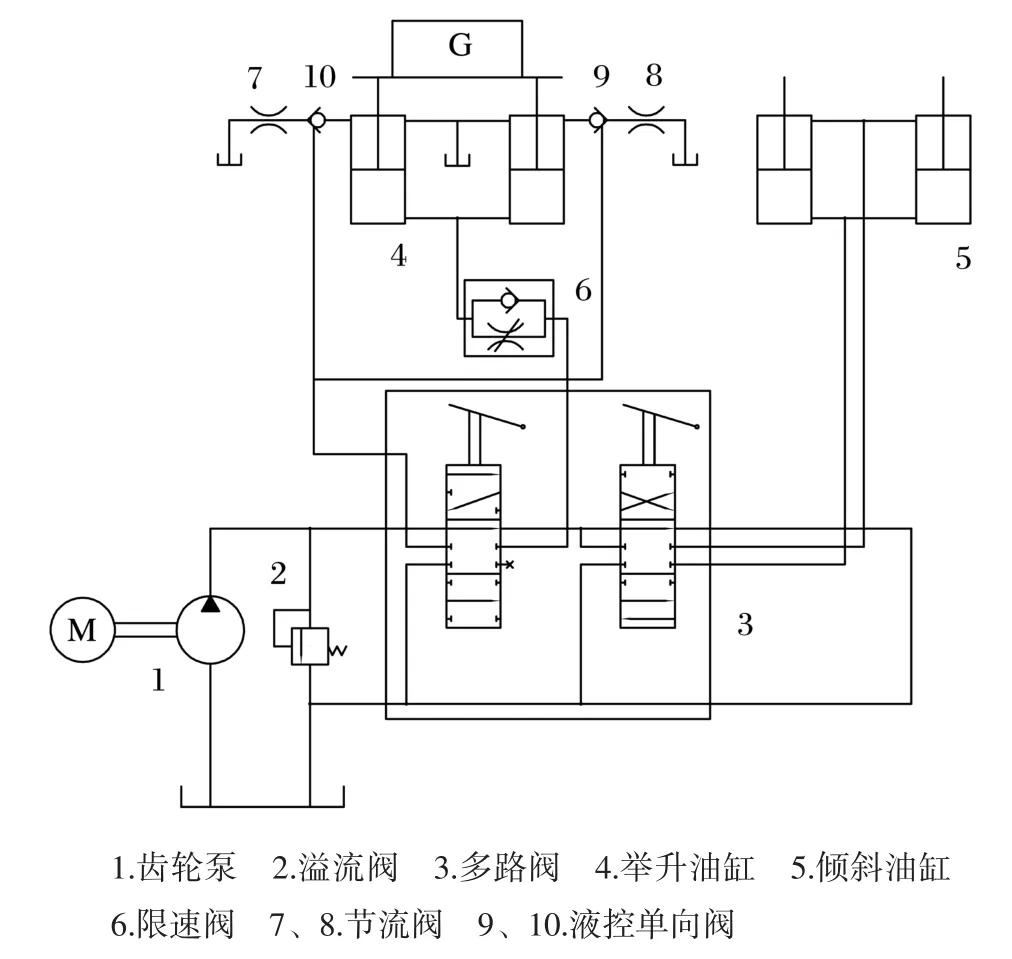

在距离举升油缸端口处分出一条连有节流阀的油路,使油缸活塞在上升到油缸端口前进行一段时间的减速,从而减小油缸活塞与油缸端面碰撞前的动量。当油缸开始举升时,油液经过手动换向阀到达油缸无杆腔推动油缸举升;当油缸举升到支油路时,油液有一部分从支油路流回油箱,另外的油液继续举升油缸。通过分析,可以将举升系统油路简化成C型半桥。如图3所示。R1为手动调节阀,R2为支流节流阀。

图2 改进后举升系统液压原理图

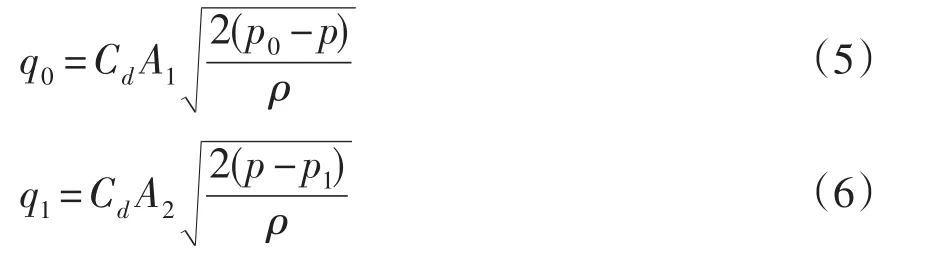

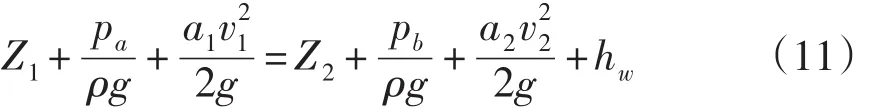

由流量公式可知:

可推导出:

图3 C型半桥图

将p1=0代入公式(3)可得:

其中,Q为流量,Cd为节流系数,A为节流面积,A1为手动换向阀的节流面积为可调面积,A2为旁路支流处节流阀的节流面积,不可调。Δp为节流孔两端的压差,ρ为油液密度,q0为流经手动换向阀的流量,p0为手动换向阀前的压力,q为流入举升油缸无杆腔的流量,p为举升油缸无杆腔压力,q1为从支流节流阀流出的流量,p1为油箱压力。

由式(4)、(5)、(6)、(7)可得:

其中A'为举升油缸无杆腔面积,v为举升油缸活塞速度。

由式(6)、(7)可以验证,通过在油缸近端口处开旁路节流油路,可以减小举升油缸活塞碰到油缸端盖时的速度,从而减小举升油缸所受到的冲击力。同时,旁路节流会产生能量损耗,进而转化成热量,造成油温的升高,对液压系统产生危害[3]。但旁路节流能减小溢流阀溢流时的流量,从而减小溢流时的能量损失。

液压传动过程中,伯努利方程可以反映能量之间的转换关系:

溢流阀产生的功率损失:

其中,P1为溢流阀溢流损失的功率, pp为泵出口压力,qp为溢流阀溢流时的流量, f为溢流阀工作百分率。

节流阀产生的功率损失:

其中,P2为节流阀节流损失的功率,Δp为节流阀前后的压降。

当无旁路节流时只有溢流能量损失,当有旁路节流时既有溢流能量损失,又有节流能量损失,但是此时的溢流能量损失要比原系统小很多。改进后的系统能量损失与原系统的能量损失可利用AMESim仿真进行比对。

3 AMESim仿真及分析

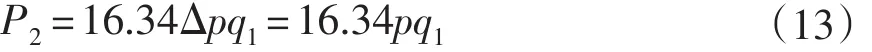

通过对叉车举升液压系统的原理分析及数学建模,对其进行AMESim建模仿真,如图4所示。

图4 举升液压系统仿真模型

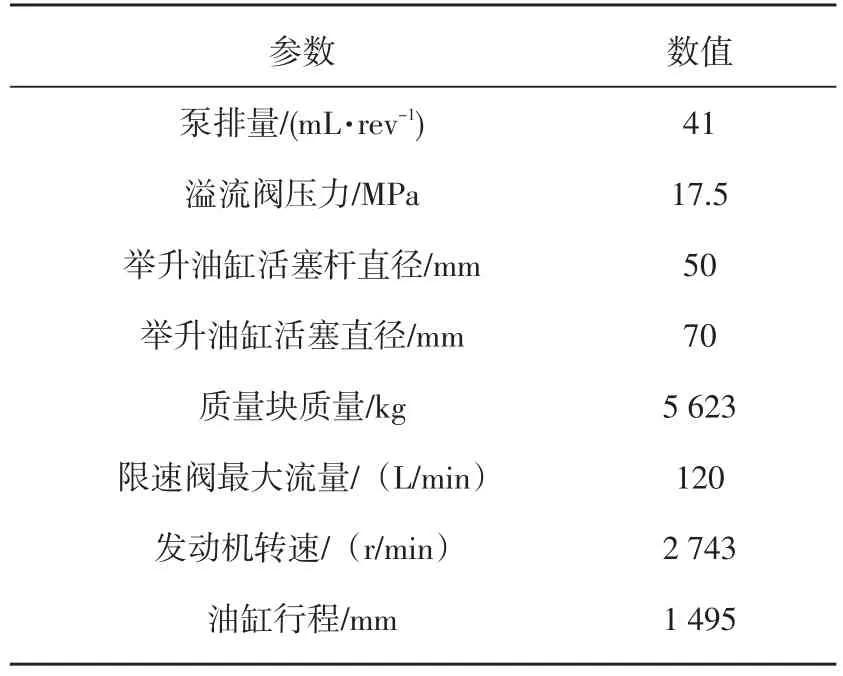

在AMESim软件草图模式中简历如图所示的模型,然后在子模型模式中根据实际需求选取合适的子模型。在参数模式中对系统模型进行参数设置,最后在运行模式中运行系统模型。举升系统主要参数设置如表1所示。

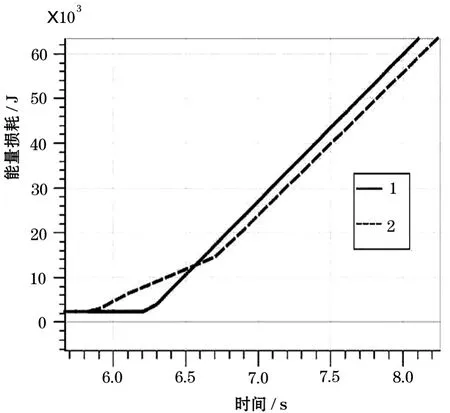

将旁路节流支路设置在距举升油缸缸底1 395 mm处,两节流阀节流孔径分别取D1=D2= 2.2 mm以及D1=D2=3 mm进行仿真与原系统进行对比,仿真图形如图5、图6、图7所示。

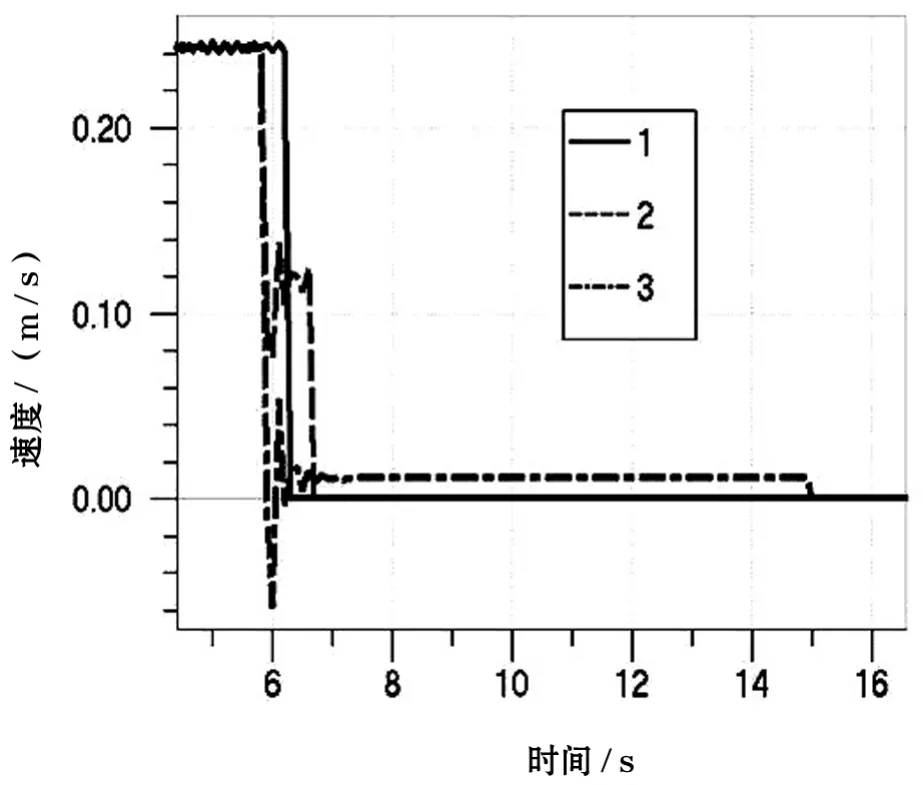

图5中曲线1、2、3分别为无旁路节流时,节流孔径为D1=D2=2.2 mm时以及节流孔径为D1=D2=3 mm时举升油缸上升速度曲线。从图中曲线1可以看出,当没有旁路节流时,举升油缸举升速度会在6.3秒左右会在很短的时间内从大约0.24 m/s降到零。这是因为举升油缸在6.3秒左右举升到头,油缸活塞与油缸端盖相撞,这过程中举升油缸活塞会受到很大的冲击力。从图5中曲线2可以看出,当系统加了旁路节流支路时,举升油缸举升速度会在6秒左右降到原速度的一半,即将活塞碰撞前的速度将为原来的一半值,由公式(3)可以得出,因动量改变而产生的冲击力减为原来的一半值,然后再在6.7秒左右降到零。这是因为在第6秒时,举升油缸举升到旁路节流位置处,有一部分油液从旁路流出,举升油缸举升速度下降,然后在6.7秒左右举升油缸举升到头。从图5中曲线3可以看出,举升油缸速度会在6秒左右降到负值,此时油缸下降,然后又迅速升到一个较低的速度,一直持续到15秒左右,产生此种现象的原因与曲线2相同。

表1 举升液压系统仿真模型主要参数

图5 活塞速度对比曲线

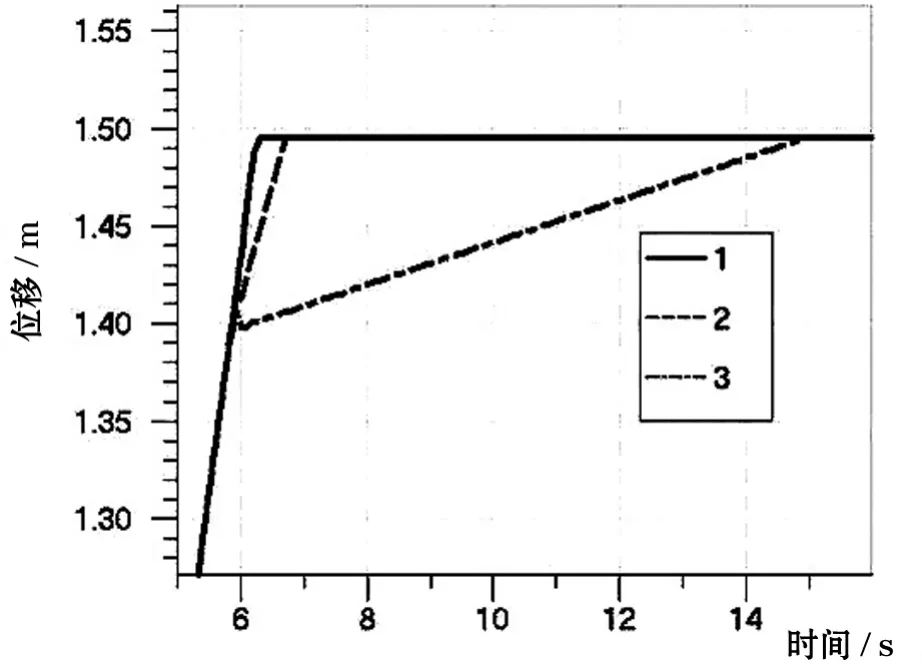

图6中曲线1、2、3分别为无旁路节流时,节流孔径为D1=D2=2.2 mm时以及节流孔径为D1=D2= 3 mm时举升油缸上升位移曲线。从图中可以看出,当节流孔径设置为D1=D2=2.2 mm时,举升油缸举升速度降为原来的一半,但是举升到举升油缸顶部的时间与原系统只差0.3秒左右,对原系统的举升效率影响不大。当节流孔径设置为D1=D2= 3 mm时,举升油缸举升速度会降到一个很低的值,但是举升油缸到达顶部的时间与原系统相差8.5秒左右,这使得原系统的举升效率变得很低。

图6 活塞位移对比曲线

图7 能量损失对比曲线

图7中曲线1、2分别表示无旁路节流时,节流孔径为D1=D2=2.2 mm时系统的能量损失曲线。从中可以看出,在6.6秒之前,有旁路节流的系统要比原系统的能量损失大,在6.6秒之后有旁路节流的系统要比原系统的能量损失小。叉车操作师傅在举升油缸举升到顶时,需要1~2秒时间将操纵手柄调至中位,所以,多路阀中举升阀片开启持续时间在8秒左右,由此可以看出,举升过程中,改进的系统的能量损失要比原系统小。

4 结论

通过对系统的原理分析,提出了关于解决举升油缸举升过程中的冲击方法,并进行了数学建模以及AMESim仿真分析,验证了旁路节流方法可以减小举升油缸活塞碰撞前的速度,从而减小举升油缸所受到的冲击力以及能量损失,但该系统比原系统要复杂,在系统的简化方面有待改进。

[1]钟继萍,王旭兵,盛玉洁.全自由叉车后起升液压缸的故障分析与结构改进[J].起重机运输机械,2009(2):102-103.

[2]张路军,张春萍,张磊.叉车液压系统集成设计方法研究[J].液压与气动,2008(3):5-7.

[3]郭洪江.XGL50装载机液压系统热平衡问题的研究[D].长春:吉林大学,2002.

[4]吴根茂.新编实用电液比例技术[M].杭州:浙江大学出版社,2006.

[5]朱建新,张秋阳,陈丽伟.电动叉车势能回收液压系统的效率分析与仿真研究[J].现代制造工程,2011(2):39-42.

[6]程伟超,周丹.叉车液压系统的故障分析与日常维护[J].机床与液压,2011(7):133-135.

[7]M.Lebrun.Numerical simulation of the fluid control sys⁃tems by AMEsim[J].Studies in information and con⁃trol,June 2009:111-118.

[8]付永领,祁晓野.LMS Imagine.Lab AMESim系统建模和仿真参考手册[M].北京:北京航空航天大学出版社,2011.

(编辑:王智圣)

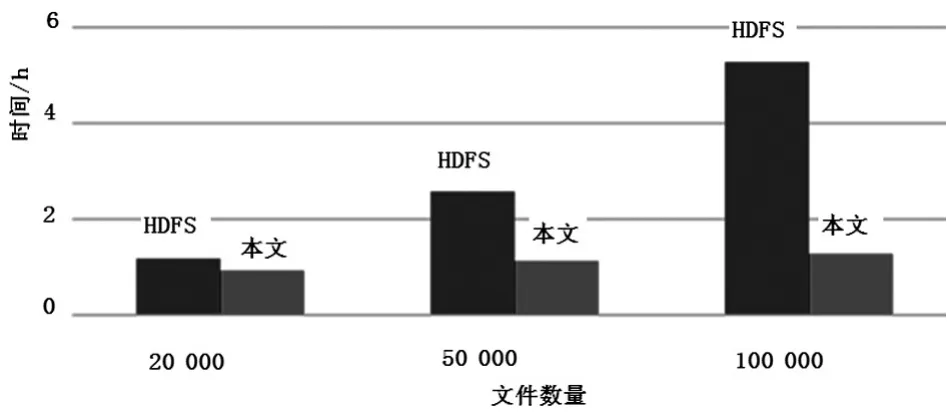

图5 数据分析完成时间对比图

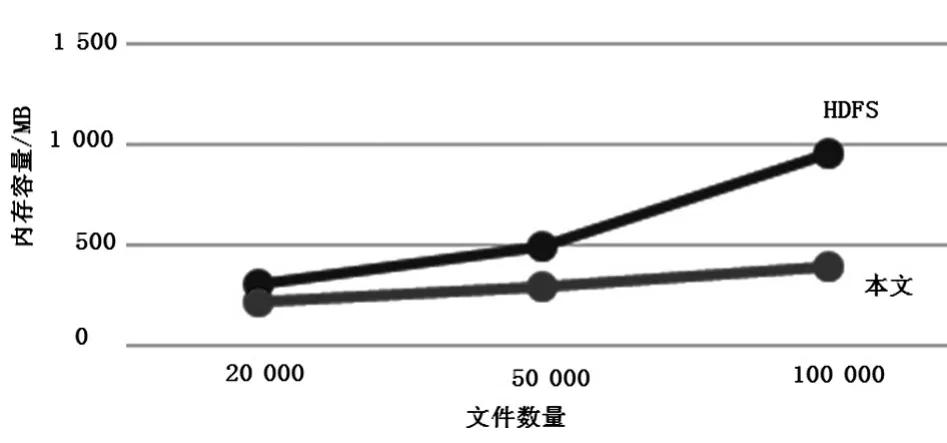

图6 数据分析完成内存消耗对比

参考文献:

[1]纪俊.一种基于云计算的数据挖掘平台架构设计与实现[D].青岛:青岛大学,2009.

[2]朱珠.基于Hadoop的海量数据处理模型研究和应用[D].北京:北京邮电大学,2008.

[3]郭本俊,王鹏,陈高云,等.基于MPI的云计算模型[J].计算机工程,2009,35(24):84-85,96.

[4]Xuhui Liu, Jizhong Han, Yunqin Zhong, Chengde Han,Xubin He.Implementing WebGIS on Hadoop:A case study of improving small file I/O performance on HDFS[J].CLUSTER 2009:1-8.

[5]Bo Dong,Jie Qiu,Qinghua Zheng,Xiao Zhong,Jin⁃gwei Li,Ying Li.A Novel Approach to Improving the Ef⁃ficiency of Storing and Accessing Small Files on Ha⁃doop:A Case Study by PowerPoint Files[C].In Pro⁃ceedings of IEEE SCC’2010.pp.65-72.

作者简介:袁晓春,男,1984年生,大学本科,工程师。研究领域:信息系统、软硬件平台建设和运维。

(编辑:向 飞)

The Study of the Control of the Impact Force Generated in the Forklift’s Lifting Cylinder Lifts to the Ceiling

YANG Wei

(Hunan Nonferrous Metals Ltd Huangshaping Mineral Company,Guiyang424400,China)

The impact of the change in momentum forklift lifting process is one of the important reasons that leading to the failure of the lifting cylinder,for goods the lifting cylinder lift is very heavy and the collision time of the lifting cylinder’s piston and end cap is short,the impact force in the collision process is large.And the lifting action of the lifting cylinder is frequent.So the lifting cylinder is easily damaged.In order to reduce the impact force in the lifting process,the article puts forward a method of bypass throttle through the analysis of the cause of the impact force.On the basis of the theoretical analysis the conclusion that this method can reduce the impact force in the lifting process to half of the original system,and the energy loss is reduced.

forklift;impact;bypass throttle;AMESim simulation;energy loss

TH137.7

:A

:1009-9492(2014)12-0202-05

10.3969/j.issn.1009-9492.2014.12.052

杨 伟,男,1965年生,湖南邵阳人,工程师。研究领域:设备管理与技改。

2014-06-23