某电厂汽轮机低压缸隔板断裂失效原因分析

2014-02-11刘金状

刘金状

(广州粤能电力科技开发有限公司,广东广州 510080)

某电厂汽轮机低压缸隔板断裂失效原因分析

刘金状

(广州粤能电力科技开发有限公司,广东广州 510080)

对某火力发电厂断裂的汽轮机组铸铁隔板进行了金相组织观察、硬度测试和机械结构分析。结果表明隔板的断裂主要是结构设计不合理引起的应力集中造成的。同时,对该铸件的焊接修复提出了合理化建议。

汽轮机;灰铸铁;隔板;断裂

火力发电在我国当前的电力结构中起着重要作用。汽轮机作为火力发电厂三大主机之一,其部件设备的安全可靠性直接影响到电源侧的安全性。隔板作为汽轮机的一个重要部件,用于固定静叶片和阻止级间漏汽,它将汽轮机内部分隔为若干压力段,使高速流动的蒸汽汽流以特定方向流入动叶,从而起到导流蒸汽的作用。因此,隔板须有较高的强度和刚度,较好的严密性。按照成型工艺的不同,隔板分为焊接隔板和铸造隔板两种结构。焊接隔板强度较好,常用于中、高参数汽轮机。铸造隔板由于加工比较容易,制造成本低,在中、低参数汽轮机上仍有较多应用。但随着汽轮机型号更新换代加速,用于汽轮机维护的同型号铸铁隔板备件有时难以及时得到,因此铸铁隔板的焊接修复技术研究仍具有一定意义。

图1 #1隔板在螺孔附近沿45°裂开

某火力发电厂135MW机组采用上海汽轮机厂生产的N135-13.24/535/535型汽轮机。该汽轮机组为超高压、中间再热、双排汽单轴布置的冲动凝汽式机组,低压缸为径向扩压双排汽结构,低压转子为双流共12级,左右各6级。隔板全部采用变截面叶型,采用铸造隔板,隔板与内缸之间用Z型悬挂销的中分面支承方式[1]。在某次检修中,发现该厂汽轮机低压缸的两块铸造上隔板断裂,分别为“左旋第6级”隔板(以下简称#1隔板)和“右旋第6级”隔板(以下简称#2隔板)。#1隔板断裂在中分面螺孔附近,断口呈现粗晶状,被表面的黑色氧化物覆盖(见图1);#2隔板断裂于定位孔边缘最薄处(见图2)。每片隔板在工作时都承受较大的汽流冲力,螺栓等静定约束力减少会导致振幅增大,影响隔板密封性和汽流导向性。

图2 #2隔板在定位孔边缘裂开

1 相关标准要求

经查阅设备技术资料,该汽轮机组制造于2001年,两隔板均采用灰铸铁HT250铸造,HT250牌号铸件彼时适用国家标准GB9439-88《灰铸铁件》。依据该标准,该牌号铸件上的布氏硬度值不超过HBW230~280。铸件硬度与强度之间存在一定的经验关系,可由布氏硬度值(HBW)和相对硬度(RH)计算该隔板的抗拉强度[2]:

铸造隔板的金相组织评定适用于彼时国家标准GB7216-87《灰铸铁金相》。灰铸铁HT250金相组织多为细珠光体和较细片石墨,具有强度较低、塑性较差的特点。由于石墨片硬度很低、片层很薄,具有切断组织基体的作用,影响到了珠光体组织的连续性,从而导致铸件整体强度大幅降低。石墨的高熔点、良好导热性以及铸铁件的多孔结构,致使铸铁件对焊接冷却速度十分敏感,铸铁焊补对预热和变形控制都有较高要求。要提高焊补部位的强度,适宜采用一些工艺成熟的铸铁专用焊条[3]。连接断开的灰铸铁隔板,一般应制定完备的修复工艺使变形降到最低,同时采用特定的结构设计避开应力集中区的影响,从而获得更好的焊接强度。

按照GB9439-88《灰铸铁件》要求,HT250牌号隔板铸铁件的化学成分如表1所列。

表1 灰铸铁HT250的化学成分(质量分数)

2 取样实验结果

2.1 金相分析

从隔板断块上根据金相分析要求取样。该断块成尖锥状,长约20 cm。采用金相切割机横向切出一长方试块,再剖分为两个试样,见图3。对俯视图可见侧表面进行金相组织分析。浸蚀过的试样用于检查石墨形态,未浸蚀过的试样用于检查基体金属。

图3 金相分析取样位置示意图

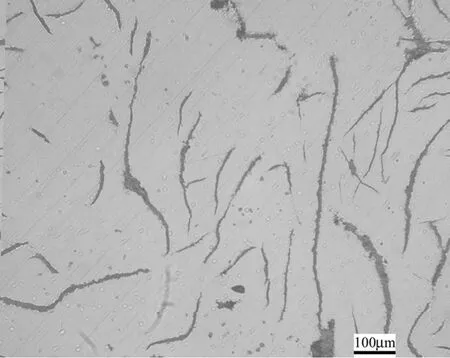

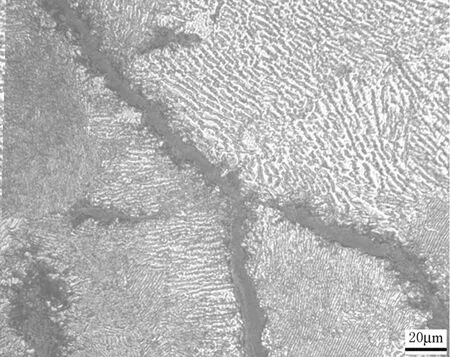

100倍光学显微镜下观察到的无浸蚀试样中的石墨分布呈片状均匀分布(图4、图5),属于常见的石墨分布形态,符合技术要求。对基体组织形态的观察在500倍光镜下进行,两试样的基体组织均为片状珠光体组织,碳化物和铁素体呈片状分布于石墨片围成的区域内,整齐有序。珠光体片位向呈现多样性,为间距小于1 mm的细片。在更高倍数的光镜下观察珠光体基体与石墨结合部位,未见微裂纹等缺陷,所能见到的碳化物和磷共晶都很少。针片状碳化物分布数量为1级,仅在少数区域出现。

图4 #1试样石墨形态(100×)

图5 #2试样石墨形态(100×)

图6 #1试样基体(500×)

图7 #2试样基体(500×)

根据相关标准[4],该试样的金相分析结果如表2所示。

2.2 硬度测试

按照相关技术标准,对隔板进行布氏硬度值测试。结果如表3。

3 分析与讨论

汽轮机隔板由于结构复杂、加工精度要求较高,早期的汽轮机组隔板多采用铸造工艺以获得良好的经济性和加工性能。但是灰铸铁固有的塑性差、强度低、焊接性差等缺点极大地限制了铸铁件的使用范围。随着机组向中、高参数发展,铸铁隔板呈现被焊接隔板取代的趋势,可用的铸铁隔板备品越来越少。在缺少备品的情况下及时完成在用设备的维护,焊接修复成为唯一选择。

表2 灰铸铁金相检查结果汇总

表3 铸铁隔板硬度/HBW

图8 两隔板开裂位置示意图

隔板静叶片在进行汽流导向作用时,直接承受汽流冲击力和震动作用,并将这种作用力传递到隔板之上。隔板的薄弱部位若存在裂纹源,则很易造成裂纹扩展,从而断裂。因此,隔板在设计时必须考虑到结构对应力分布和强度的影响。对于运行中的隔板,可以通过改变连接焊缝的位置使焊接区域避开应力集中区域。比如,将整个定位孔区域切掉,代之以带定位孔的铸钢部件,然后采用焊接连接。既可以充分利用铸钢件强度,又能使变截面等常见应力集中部位避开应力集中区。实际上,这两个断裂隔板即是采用如此方法修复的,效果较好[1]。此外,国内已有一些铸铁成功修复隔板的案例[5]。

裂纹形成原因往往很多,但是应力集中处较易成为裂纹源。隔板耳板外侧角的“R”处有一尖角,易成为裂纹源。蒸汽的进入能使裂纹扩展,同时使裂纹两侧基体金属氧化变色。#2隔板定位孔边缘壁厚偏薄,强度不足,属于铸造工艺过程中造成的缺陷。

4 结论

隔板金相组织形态正常。基体为单一的珠光体片状组织,片间距2级;石墨均匀分布,石长1.5,长度8级;少量磷共晶体呈孤立的块状,1级;碳化物为针片状,1级。

隔板布氏硬度值测定结果表明隔板硬度正常。可根据强度和布氏硬度值的关系计算隔板强度。

#1隔板断裂与外侧角的“R”型处尖角有关,#2隔板断裂与定位孔边缘薄壁有关。因此,修复完全断裂的灰铸铁隔板,应制定完备的修复工艺将变形降到最低,以获得更好的焊接强度。同时,合理设计部件结构,使焊缝区域避开应力集中区域,可避免类同缺陷的产生。

[1]戴奕慧.某汽轮机铸铁隔板螺栓孔开裂修复案例研究[J].中国新技术新产品,2013(07)(下):108.

[2]GB9439-88.灰铸铁件[S].

[3]于德洋.浅谈国内铸铁件焊接工艺[J].铸造,1997(07):50-52.

[4]GB7216-87.灰铸铁金相检验[S].

[5]郭大辉,郑双武.汽轮机灰口铸铁隔板断裂焊接修复实践[J].华中电力,1995(4):48-50.

Failure Analysis for Diaphragm Fracture of LP Cylinder of Steam Turbine in a Power Plant

LIU Jin-zhuang

(Guangzhou Yueneng Power Technology Development Co.,Ltd.,Guangzhou510080,China)

The fracture of a gray cast-iron diaphragm in LP cylinder of steam turbine in a power plant was analyzed by means of metallographic test,hardness test and structure analysis.The results suggest that it is normal for microstructure or hardness.Fracture is mainly caused by the stress concentration due to unreasonable structural design.Meanwhile,the proposal for repair welding of gray cast iron diaphragm is put forward.

steam turbine;gray cast iron;diaphragm;fracture

TM621

A

1009-9492(2014)08-0157-04

10.3969/j.issn.1009-9492.2014.08.045

刘金状,男,1975年生,山东人,硕士,工程师。研究领域:电站金属部件的失效分析与预防、金属部件无损检测、承压设备检验等。 (编辑:王智圣)

2014-07-28