乘用车整车姿态设定及控制方法研究

2014-02-11罗文水凌红芳马传帅

罗文水,凌红芳,王 师,马传帅

(广州汽车集团股份有限公司汽车工程研究院,广东广州 511434)

乘用车整车姿态设定及控制方法研究

罗文水,凌红芳,王 师,马传帅

(广州汽车集团股份有限公司汽车工程研究院,广东广州 511434)

整车姿态不仅影响到整车造型的美观协调性,而且对整车性能也有直接的联系。总结归纳了一套系统全面的整车姿态设定流程和控制方法,可在数据开发阶段对整车姿态进行合理的设计,在样车验证阶段及量产阶段对整车姿态进行快速准确地检测和控制。

整车姿态;地面线;轮眉离地高度;整车姿态角;轮眉间隙

0 前言

顾客在购买乘用车时,首先关注的是汽车的外形是否好看时尚或沉稳庄重,然后才是汽车的其他性能。而整车姿态设定合适与否直接影响到整体造型的协调美观性,是造型设计中非常重要的元素;同时整车姿态与汽车通过性、操纵稳定性、上下车方便性等都有直接的关系。因此,合理的整车姿态不仅使汽车具有耐看的外型,同时让汽车具有良好的性能。

整车姿态具体指汽车基于地面在各种状态下的前后倾角、车身与轮系及地面各方间隙、腰线、窗台线与整车的比例关系等[1]。整车姿态的设定主要体现在地面线和轮眉间隙设定上。地面线指在不同质量状态时,与前后轮胎下表面相切的平面,乘用车设计时常设定整备、半载、满载三种地面线,也可根据设计需求添加仅驾驶员状态地面线和最大装载质量状态地面线。地面线是乘用车设计非常重要的参数,是整车初期设计阶段时造型设计、整车总布置方案策划、人机设计等工作的必须输入。轮眉间隙是指在过轮心的垂直方向上轮胎和轮眉的间隙,不合适的前后轮轮眉间隙直接影响到整车造型的协调性,乘用车设计时一般设定整备状态的轮眉间隙。为保证量产车辆整车姿态满足设定要求,需要在整车设计各阶段对姿态进行实时监控,在祼车验证阶段通常检测某底盘件的离地高度,而后期样车验证阶段和量产阶段,为节省测量时间,进行批量的检测,通常对轮眉离地高度进行监控。本文在结合大量对标数据和实际汽车设计经验的基础上,归纳总结出一套系统全面的整车姿态设计和监控方法,确保乘用车具有合适的整车姿态。

1 整车地面线设计

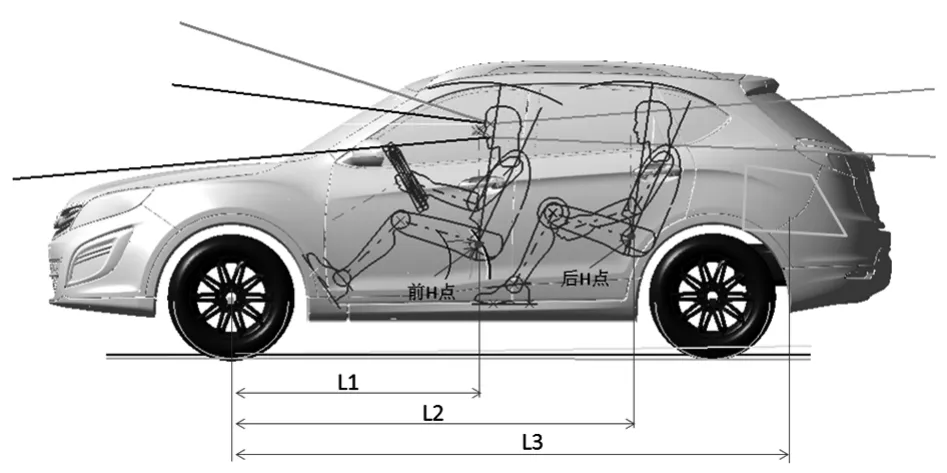

地面线指在不同质量状态时,与前后轮胎下表面相切的平面,含整备、半载和满载三条地面线,如图1所示,也可根据设计需求添加仅驾驶员状态地面线和最大装载质量状态地面线。

图1 整车地面线示意图

地面线设计时需要确定不同质量状态下的轮心位置、轮胎半径和整车姿态角,下面分别进行阐述。

1.1 轮心位置确定

地面线设计工作主要体现在轮心位置的确定上,该部分工作包含整车坐标系建立、半载状态前后轮心坐标的确定、整备和满载前后轴荷的计算、悬架刚度的确定及不同质量状态下轮心坐标变化量的计算等内容。

1.1.1 整车坐标系的建立

对全新开发的车型来说,一般非承载式车身汽车取车架某一段上端面作为XY平面,承载式车身汽车取前下地板某段平面作为XY平面;过前轮轮心连线且与XY平面垂直的面作为YZ平面;整车左右对称面作为ZX平面[2],如图2所示。

图2 整车坐标系建立

X坐标轴:XY平面与ZX平面交线为X轴线,指向车尾方向为正向。

Y坐标轴:XY平面与YZ平面交线为Y轴线,指向车辆右侧为正向。

Z坐标轴:YZ平面与ZX平面交线为Z轴线,指向垂直方向上方为正向。

对基于某平台开发的车型来说,整车坐标系可沿用原车型的坐标系,便于两个车型之间零部件数据的共用、对比分析。

1.1.2 半载状态前后轮心坐标的确定

乘用车设计3D数据常采用半载状态,故需首先确定半载状态的轮心坐标值,然后根据悬架的刚度、轮荷变化量推算出整备、满载等其他状态下的轮心坐标值。

X坐标值设定:对全新设计平台车型,半载状态前轮心X坐标值可取0值,后轮心X坐标值根据轴距设定;而基于某平台设计的车型,前轮心X坐标值可沿用原车型或根据需求进行微调即可,后轮心X坐标值根据轴距设定。

Y坐标值设定:半载状态前后轮心Y坐标值根据前后轮距反求,并结合车轮倾角对轮距的影响量进行设定,如公式(1)所示

其中:B为轮距,单位mm;R为轮胎静力半径,单位mm;θ为车轮外倾角,单位°。

Z坐标值设定:对全新设计平台车型,半载状态轮心Z坐标值设定需要综合考虑最小离地间隙要求、纵向通过角、整车姿态角、轮胎包络间隙、整车质心高度、悬架性能等要求,并结合轮胎型号、下车体零部件布置方案等进行设定[3]。

1.1.3 前后轴荷的计算

该部分工作内容主要是推算半载和满载的重量及前后轴荷,也可根据需要计算仅驾驶员等其他质量状态的质量和轴荷。在汽车设计时,根据车型修改量及对标车型重量等参数,首先确定整备状态质量,然后根据乘员及货物加载重量推算其他状态的质量和轴荷,某状态下的前轴轴荷计算公式如下所示:

其中:Mf为某质量状态前轴荷,单位kg;Mr为某质量状态后轴荷,单位kg;Mf0为整备状态前轴荷;Mr0为整备状态后轴荷,单位kg;ΔMf为前轴荷的加载变化量;ΔMr为后轴荷的加载变化量,单位kg;m1为前排座椅人员加载重量,单位kg;m2为后排座椅人员加载重量,单位kg;m3为货物加载重量,单位kg;L为轴距,单位mm;L1为前排H点到前轮心的距离,单位mm;L2为后排H点到前轮心的距离,单位mm;L3为行李箱中心到前轮心的距离,单位mm;如图3所示。

图3 重量加载示意图

根据GB/T5910-1989轿车质量分布,可调整座椅质量加载点在H点基础上前移100 mm,不可调整座椅加载点在H点基础上前移50 mm。

1.1.4 悬架刚度的确定

在汽车设计初期阶段,一般会根据车型定位及对标车参数设定一组理论上合适的悬架偏频,通过公式(6)计算悬架刚度。悬架偏频是影响汽车行驶平顺性的主要参数之一,乘用车对平顺性要求较高,原则上发动机排量越高的车型悬架偏频越小[4]。对发动机排量在1.6 L以下低端车型,前悬架满载偏频一般在1.0~1.45 Hz,后悬架一般在1.17~1.58 Hz,对发动机排量在1.6 L以上的中高端车型,前悬架满载偏频一般在1.0~1.35 Hz,后悬架则要求在1.1~1.5Hz。

其中: f为悬架偏频,单位Hz;K为悬架刚度,单位N/m; ms为悬架簧载质量,单位kg。

在后续样车验证阶段,根据底盘性能调教试验,选取主观评价最佳状态的前后悬架刚度。

1.1.5 不同质量状态下轮心坐标变化量的推算

在半载状态轮心坐标值、悬架刚度、不同质量状态轮荷等参数已确定的情况下,可推算出其他质量状态的轮心坐标值。

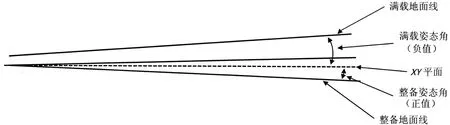

在半载状态时的轮心坐标值的基础上,通过公式(7)推算出整备、满载等其他状态的轮心Z坐标值:

其中:Z1为某状态下的轮心Z坐标值;Z0为半载状态下的轮心Z坐标值;M1为某状态下的轮荷,单位kg;M0为半载状态下的轮荷,单位kg;K为悬架刚度,单位N/mm。

然后采用ADAMS或CATIA等软件制作悬架运动学模型,根据确定的各质量状态轮心Z坐标值,运行悬架运动学模型,使得轮心跳动到与某质量状态轮心Z坐标值相同,此时的X、Y值即是该质量状态轮心X、Y坐标值,如图4所示。

图4 车轮上下跳动示意图

1.2 轮胎半径确定

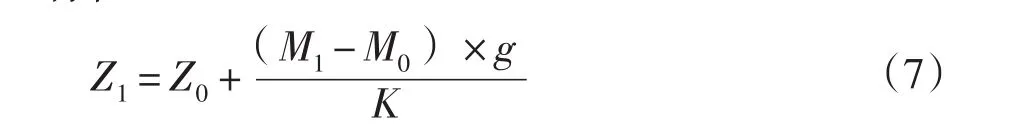

图5 轮胎负荷—轮胎半径关系图

轮胎半径在不同轮荷状态下会产生变化,对一般乘用车来说,整备质量状态时前后轮胎半径差异在5 mm左右,而在不同整车质量状态下,后轮半径的变化可达5 mm以上,因此,不能简单地将轮胎半径视为某一固定值,在地面线制作时需要将该变化量考虑在内。如图5所示,根据某轮胎气压状态下的“轮胎负荷—轮胎半径关系图”,采用轮荷即可插值求得准确的轮胎半径。

1.3 整车姿态角确定

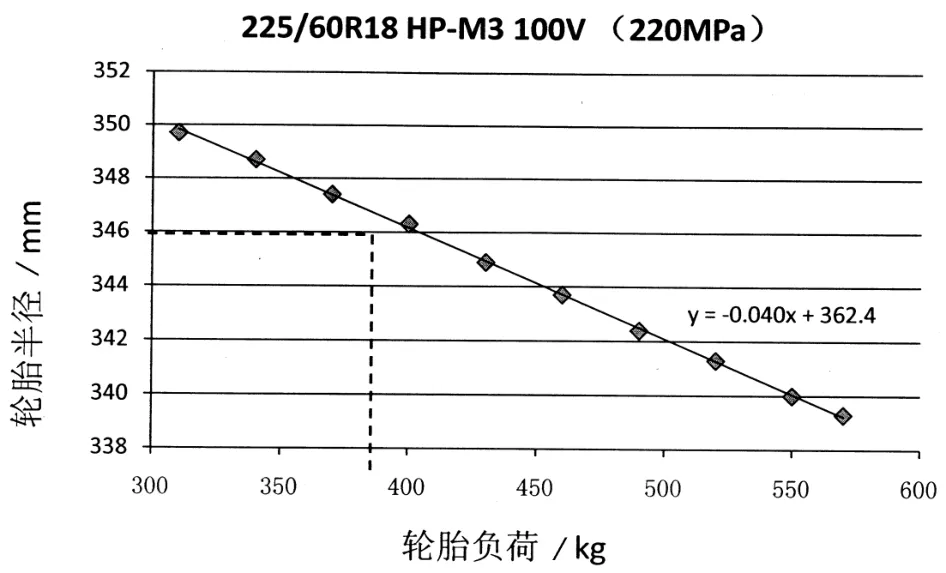

整车姿态角指地面线与XY平面之间的夹角,如图6所示,满载地面线和XY平面之间的夹角即满载姿态角,地面线前高后低为正值,前低后高为负值。

整车各质量状态姿态角的设定顺序:先确定半载状态姿态角,然后根据悬架刚度、轮荷变化量及轮胎半径值确定整备状态、满载等其他状态的姿态角。

半载状态为乘用车最常用的状态,其姿态角一般设定为0°~0.2°,车身相对地面保持在水平状态或前端稍低状态。整备状态到满载状态的姿态角变化量根据不同车型的轴荷变化量、轴距及悬架刚度求得,通过分析可知,对五座A~C级乘用车,轴距越短,前悬刚度越大,后悬刚度越小,整车重量越轻,整备到满载状态的姿态角变化量就越大。如表1所示,A00级车中QQ3的轴距最小,为2 340 mm,整备质量也最小,为870 kg,以该车型为例分析,对该车型来说,满载前悬偏频一般取1.0~1.45 Hz,后悬架偏频一般取1.17~1.58 Hz,同时考虑到半载状态前后悬偏频比值小于1的条件,若取满载状态前悬偏频为1.45 Hz,后悬偏频应大于1.3 Hz,则整备到满载状态姿态角的最大变化量小于1.3°,同时可推算出整备到半载状态的姿态角变化量小于0.6°,设计到满载状态的姿态角变化量小于0.8°。四座乘用车的姿态角变化量比五座车型小,故该车型的姿态角变化量参考五座车型。

图6 整车姿态角示意图

表1 乘用车参数统计表

综合以上分析,可得各质量状态下整车姿态角的合适范围:半载状态姿态角在0°~0.2°范围内,整备姿态角在0°~0.8°范围内,满载姿态角在-0.8°~0.2°范围内,整备到满载的姿态角变化量在1.3°以内。

1.4 地面线的设定流程

在概念设计阶段,根据初定的悬架偏频、前后轴荷、半载状态轮心坐标值及初步的悬架运动学模型推算其他质量状态的轮心坐标值,并根据试验数据“轮胎负荷——轮胎半径关系图”插值求得轮胎半径后,即可编制V1版整车地面线,如图1所示。V1版地面线是造型设计、总布置初步方案制定、人机参数设定、法规分析等设计工作的必须输入,同时在产品数据设计过程中,由于各种设计约束条件的限制,如最小离地间隙要求、悬架行程要求、轮胎包络周边间隙要求、悬架性能要求限制、零部件沿用策略限制等,反过来要求地面线进行修改和优化,地面线应尽量满足这些要求,各方设计要求综合平衡达到最佳,此时可确定V2版地面线。在样车验证阶段,对整车底盘性能进行调教,对整车操纵稳定性、平顺性、底盘噪声等性能进行主观评价,通过调整悬架刚度、减震器阻尼、横向稳定杆粗细等参数,使得各项性能综合评价达到最佳匹配状态。由于调教后的悬架刚度、阻尼等特性参数与数据设计阶段一般都会有所偏差,故需要根据调教后的悬架刚度等参数修正地面线,此时可获得V3版地面线,一般来说,该版地面线是该车型的最终确定的地面线,根据该版地面线即可确定量产状态整车姿态,整车地面线具体设定流程如图7所示。

图7 整车地面线设定流程

对于某一款车型来说,不同配置通常搭载不同的发动机、变速箱等件,其整车重量及前后轴荷也有偏差,若不同配置车型的轴荷偏差量大于50 kg时,应设定两组自由长度不同的弹簧,确保高低配置车型具有相同的整车姿态。

2 轮眉间隙设计

轮眉间隙是整车造型中非常重要的设计元素,合理的轮眉间隙不仅需匹配整车造型特征,同时需要确保轮胎包络和轮眉间隙有足够的安全空间。轮眉间隙设计一般是指整备状态下轮胎和轮眉之间垂向距离的设定,如图8所示。

图8 轮眉间隙示意图

对轿车和城市SUV车型来说,轮眉间隙的设定原则上是在满足轮胎包络周边间隙要求的情况下,尽量减小轮眉间隙值;对偏向越野性能的SUV车型,轮眉间隙一般为了凸显越野风格,有意增加轮眉间隙,如图9所示。考虑到整备状态到半载状态或满载状态时,后轮向上的跳动量大于前轮,故整备状态后轮眉间隙要稍大于前轮。

图9 不同车型的轮眉间隙图

3 整车姿态控制方法

整车姿态的设计工作主要体现在数据设计阶段地面线的设定,后期样车验证阶段对前期的姿态设计进行修正;而整车姿态的控制工作主要是指在样车验证阶段及量产时对整车姿态进行检测把控,使得整车姿态满足设计要求。

整车姿态在3D数据体现为地面线的姿态角,但实车测量时该角度很难检测,因此一般是通过测量某底盘件的离地高度或轮眉离地高度来监控整车姿态,该方法既能快速批量地对样车姿态进行测量,同时也能保证较好的精确度[5]。在样车验证初期,样车车身尚不能完全体现造型CAS,车身轮眉也往往与设计状态不一致,此时通常测量某底盘件离地高度监控整车姿态;在样车验证后期,车身轮眉与设计状态基本一致,此时可通过测量轮眉离地高度来监控整车姿态,如图10所示;量产阶段也是通过测量轮眉离地高度来监控整车姿态。

图10 样车验证阶段姿态测量点

如何确定姿态的合理偏差范围是整车姿态控制非常重要的工作,也是整车姿态控制的依据。整车姿态的偏差范围是通过对相关零部件的偏差累积计算获得的,影响底盘件离地高度和轮眉离地高度的零部件稍有不同,其偏差允许范围也略有不同,具体推算过程如下。

轮眉离地高度的偏差要求包含了轮胎、悬架构件、车身件的制造和装配误差值以及轮荷偏差引起的姿态变化量。其中轮胎制造和装配误差为±2 mm;车身件在轮眉处的制造和装配误差为±1 mm;悬架构件主要考虑弹簧刚度误差,约为±0.5 N/mm,产生的轮眉离地高度偏差量约为±2 mm;轮荷偏差约为轮荷的±3%,产生的轮眉离地高度偏差量约为±5 mm,故轮眉离地高度偏差要求设定为±10 mm。而底盘件离地高度的影响因素里不含车身件的制造和装配误差值,故减去该部分偏差量,则底盘件离低高度偏差范围应为±9 mm。

若整车姿态不达标,通常需要对其相关影响因素进行逐个分析,如弹簧刚度、自由长度、轮胎气压、轮胎尺寸参数、轴荷、车身底盘件的制造装配误差等是否满足设计要求,对不满足要求的项目进行改善修正,使得整车姿态满足设计要求。

4 结语

整车姿态不仅影响到整车造型的美观协调性,而且对整车性能也有直接的联系,整车姿态设定和实车监控是乘用车开发过程中非常重要的设计工作。整车姿态设计时需要综合考虑造型的协调美观性、零部件通用性、最小离地间隙、悬架性能等各方面因素,其主要的设计工作体现在地面线的设定上。实车姿态监控时为提高工作效率和数据测量的准确度,通常对某底盘件离地高度或轮眉离地高度进行监测,并提出了整车姿态的合理偏差范围。本文根据乘用车实际开发经验,结合大量对标数据,总结归纳了一套系统全面的整车姿态设定流程和控制方法;可在数据设计阶段对整车姿态进行合理的设计,在样车验证阶段及量产阶段对整车姿态进行快速准确地检测和控制。

[1]王望予.汽车设计[M].北京:机械工业出版社,2009.

[2]黄英豪,黎兆宇.汽车坐标系和车身姿态角的确定方法[J].装备制造技术,2012(10):113-115.

[3]杜淮林,江王林,张广海.乘用车整车姿态设计方法探讨[J].上海:上海汽车,2010(12):97-101.

[4]耶尔森·赖姆帕尔.汽车底盘基础[M].北京:科学普及出版社,1992.

[5]王新,李衡辉.某车型整车姿态分析[J].汽车科技,2009(3):27-31.

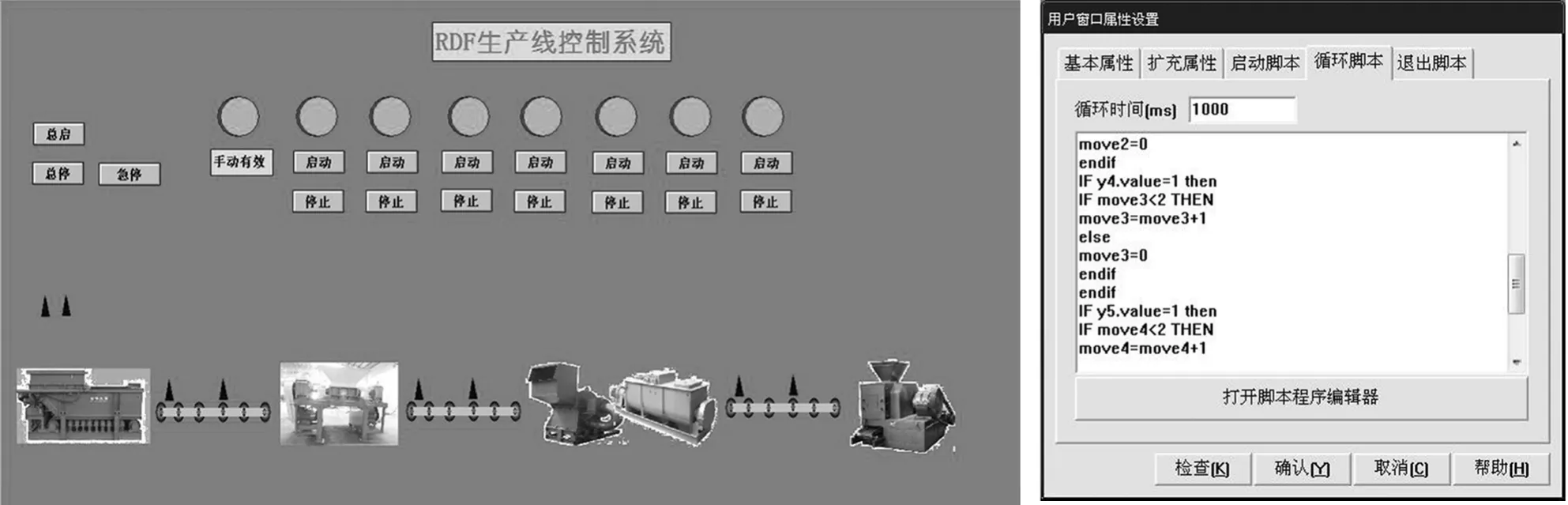

图3 上位工控机组态界面及脚本

(2)当RDF自动生产线主控制柜上手自选择开关置于手动时,主控制柜上及上位工控机手动启停按钮可单独启停对应设备,而两位置的自动启停按钮为不可用;

(3)各位置急停按钮实现设计要求功能。

3 结论

本文主要介绍了一种基于三菱PLC的RDF自动生产线控制系统,经过实际工厂现场测试,该套系统使用情况良好,各项要求均达到了预设的目的,该套系统随RDF自动生产线具有相应的经济价值,具有一定的推广意义。

参考文献:

[1]郭小汾,陈勇,谢克昌.垃圾衍生燃料(RDF)处理技术及研究进展[J].煤炭转化,1998(3):44-47.

[2]李金城.PLC模拟量与通信控制应用实践[M].北京:电子工业出版社,2011.

[3]北京昆仑通态公司.MCGS使用说明书[Z].2011.

[4] 三 菱 公 司.GXworks2 Operating Manual vertion1[Z].2009.

第一作者简介:张 震,男,1986年生,内蒙古乌兰察布人,大学本科,助理工程师。研究领域:固体废弃物综合处理系统自动化。

(编辑:阮 毅)

Research on Vehicle Attitude Design and Control Method for Passenger Car

LUO Wen-shui,LING Hong-fang,WANG Shi,MA Chuan-shuai

(GAC Engineering,Guangzhou Automobile Group Co.,Ltd.,Guangzhou511434,China)

Vehicle attitude is not only having great effect on the harmonious of style,but also having a direct effect on vehicle performance.A systematic and comprehensive vehicle attitude design process and control method is built in this paper,according to this process,the vehicle attitude can be designed reasonable in initial vehicle design phase,and the vehicle attitude also can be measured quickly and accurately,then the vehicle attitude can meet the design requirements very well.

vehicle attitude;ground line;wheel arch height;vehicle attitude angle;clearance between wheel arch and tire

U462

A

1009-9492(2014)08-0116-07

10.3969/j.issn.1009-9492.2014.08.033

罗文水,男,1981年生,湖南邵阳人,硕士,工程师。研究领域:整车总体设计及车辆动力学。已发表论文2篇。 (编辑:王智圣)

2014-07-23