超高强钢板V型弯曲试验平台的建立及加载精度分析

2014-02-10王雨龙吴向东刁可山

王雨龙,吴向东,路 旭,刁可山,万 敏

(1.北京航空航天大学机械工程及自动化学院,北京 100191;2.宝钢股份研究院汽车用钢研究所,上海 201900)

超高强钢板V型弯曲试验平台的建立及加载精度分析

王雨龙1,吴向东1,路 旭1,刁可山2,万 敏1

(1.北京航空航天大学机械工程及自动化学院,北京 100191;2.宝钢股份研究院汽车用钢研究所,上海 201900)

为了研究超高强钢板弯曲回弹行为,建立了专门针对超高强钢板V型弯曲的试验平台,实现了载荷控制、位移控制、速度控制及整形控制;使用WinCC Flexible对触摸屏进行组态,使用Visual C++对控制软件进行编写,实现了触摸屏与工控机同时对试验机的测控。相关的测试结果表明,所建试验平台拥有较高的精度,为后期开展相关研究提供了可靠的试验基础。

超高强钢板;弯曲试验机;V型弯曲

随着对安全性及燃油经济性需求的提高,汽车工业对高强度、轻质材料的需求越来越大,超高强钢板的应用是实现汽车轻量化的重要途径之一。科学、有效、精准地表征超高强钢板的成形性能,是最大限度地利用高强度钢板,保障成形稳定的关键[1],其中V型弯曲试验为评价超高强钢板成形性能的重要方法。

图1 V型弯曲试验过程

金属板材V型弯曲试验的过程如图1所示。试验开始时,试件首先自由弯曲,并向凹模工作表面靠拢,随着凸模的下压,试件与凸模三点接触,并被凸模向外侧撑开,直至凸模行程终了,凸模与凹模对试件进行整形校正,试件的圆角、直边和凸模全部贴紧,一个弯曲过程结束。由图1可见,试验终了阶段的贴模程度,如最终贴模后的整形力、贴模时凸凹模之间的间隙,都会影响试件表面的应力分布,从而对试件最终的弯曲回弹产生很大影响。因此,准确控制试验终了阶段模具与试件之间的间隙或者接触载荷以提高试验的可信度,是进行V型弯曲必须解决的问题。

目前,国内外各板材生产厂家在进行上述试验时,通常是在普通液压机或在电子万能试验机上进行。国内只有少数试验机生产厂家研发了针对金属板材弯曲试验的试验平台。吉林省金力试验技术有限公司生产的WB型微机控制电液伺服金属板材弯曲试验机,由具有三套伺服油缸组成的主机及伺服液压源微机伺服控制系统组成,可对金属板材进行弯曲、压平试验[2];新三思公司生产的BHT5505微机控制弯曲试验机为主机油源一体机,采用三油缸设计,可快速、自由调节跨距,能实现180°弯曲试验[3];鞍山钢铁学院设计生产的WJ-100型微机控制板材弯曲试验机,由三个液压缸及微机控制系统组成,采用箱型焊接结构,用于厚板弯曲试验,并已被鞍钢中厚板厂应用[4]。

上述试验机在进行板材V型弯曲试验时均存在以下问题:(1)主要进行180°弯曲试验,没有针对V型弯曲试验尤其是控制试验终了阶段的试件贴模控制;(2)自动试验过程控制只能在工控机上进行,操作复杂;(3)模具更换不方便,且实验员需站立操作,降低了试验效率,增加了劳动强度。因此需要建立一个新的弯曲试验平台来解决上述问题。本文针对BTM30弯曲试验机硬件及软件系统的建立进行介绍,并针对测试精度进行分析,为进一步研究提供试验基础。

1 试验机功能及技术指标

BTM30弯曲试验机为三梁四柱式,加载装置为单杆式活塞液压缸,能够实现以下功能:

(1)针对V型弯曲试验特点,可以通过载荷或者位移控制试验的完成,并可对试件进行整形试验;

(2)可使用触摸屏对试验机参数进行设定,完成自动或手动试验,同时工控机也可对试验机进行控制;

(3)使用电磁铁对模具进行装卡固定,从而快速换模;根据人体工程学对试验平台尺寸设计,使实验员为坐姿操作,减少劳动强度。

试验机的结构示意图如图2所示。

图2 试验机机架结构示意图

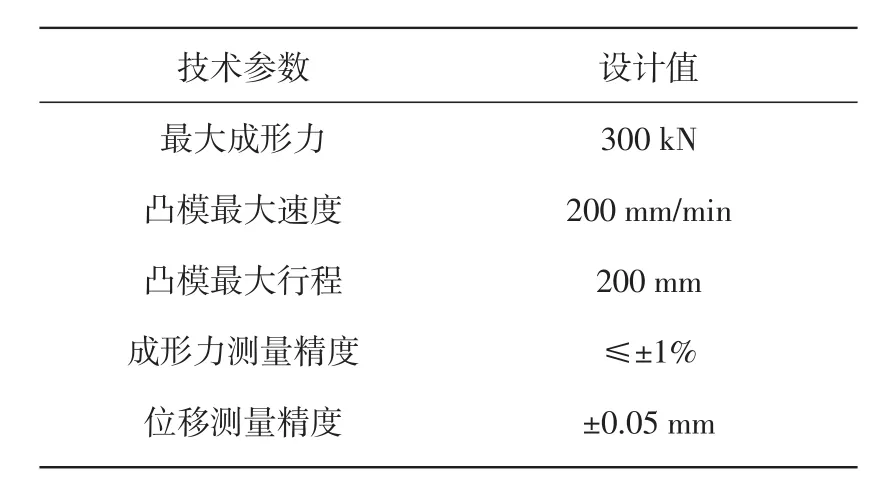

由《金属薄板成形性能与试验方法—弯曲试验》(GB/T15825.5-2008)中的规定可知,做弯曲试验可以使用材料试验机或油压机等设备,并且需要参考四个方面的技术条件:试验机应保证弯曲变形所需的工作载荷;试验机工作速度(0.8~3.3)×10-4m/s;试验机检测装置能显示凸模运动行程,显示误差不大于0.1 mm;试验机与试验装置配有适当的测量装置,以便直接读取弯曲角数值。通过对超高强钢板V型弯曲及整形所需载荷进行计算,获得试验机技术指标如表1所示。

表1 试验机技术指标

2 试验机硬件系统

2.1 试验机液压系统

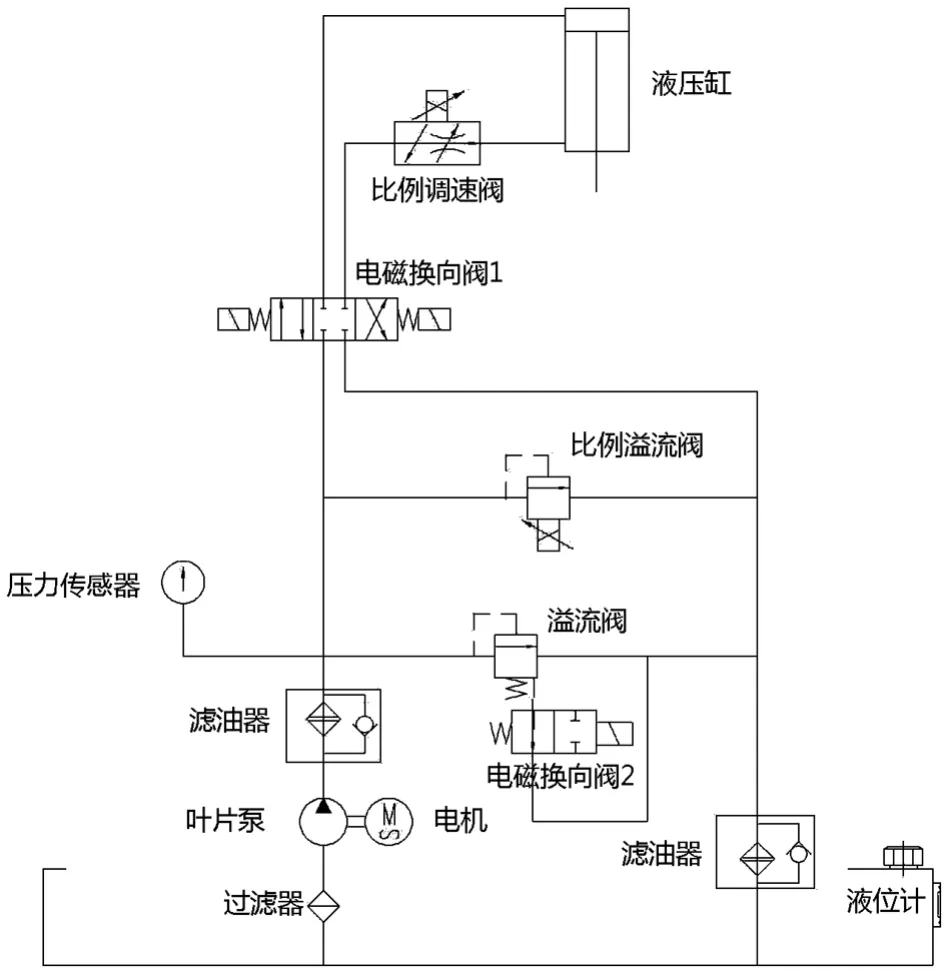

根据试验要求,要能够分别对液压缸活塞的速度和载荷进行控制。考虑到试验机的执行油缸为立式,为平衡活塞的重力作用,采用出口节流调速系统调节速度与位移,采用定量泵-溢流阀、比例溢流阀调节系统压力与弯曲试验载荷。试验机液压原理图见图3。

图3 试验机液压原理图

液压系统主要原理为:电机带动叶片泵供油,液压油通过电磁换向阀1进入液压缸做功,回油通过比例调速阀控制速度与位移,比例溢流阀用来调节系统压力,进而控制液压缸载荷;电磁换向阀2可在不需活塞做功时导通,使系统压力为零,从而减少电机做无用功所带来的热量。

2.2 试验机测控系统

检测控制系统直接决定了试验机的试验精度、试验功能以及可操作性,其可靠性和抗干扰性对试验机至关重要,同时要充分发挥软件在控制上的灵活性。为此,本系统采用PLC对试验机进行控制,完成信号的采集、发送以及复杂控制的实现。

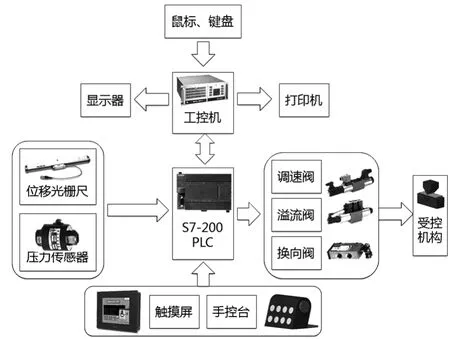

通过分析V型弯曲试验机的试验过程,结合液压系统工作原理,设计出试验机的测控系统结构图,如图4所示。其主要原理为:PLC负责与触摸屏以及工控机连接通讯,输入端采集手动按钮及光栅尺、压力传感器信号,输出端控制调速阀、溢流阀及换向阀,从而控制凸模运动。

3 试验机软件系统

试验机的控制软件系统包括PLC、触摸屏、工控机三套软件,不同的控制软件其功能也不同,如图5所示。

3.1 PLC程序

PLC程序主要控制凸模换向、凸模速度、调节系统压力以及采集位移。使用的是工业上应用广泛的PID控制算法,分别对凸模速度及凸模载荷进行控制,并根据元件特性通过多次试验设置最优的PID参数。

使用STEP7 MicroWIN V4.0对S7-200 PLC进行编程。使用梯形图编写完PLC程序后需将所使用的变量表保存,为触摸屏及工控机程序的编写做准备。

图4 试验机测控系统结构

图5 控制软件组成及功能

3.2 触摸屏程序

触摸屏直接与PLC通讯,其程序需实现试验参数的设置、控制试验的启停、监测试验的状态等人机交互功能。触摸屏与PLC使用MPI协议通讯,使用串口线进行连接。

试验机使用的触摸屏为西门子MP277,组态软件为WinCC Flexible 2008 SP2。首次使用触摸屏时需要对其进行相应的通讯设置,方可与组态计算机进行连接。

3.3 工控机软件

工控机上的控制软件采用Visual C++开发,运行环境为Windows操作系统,主要完成数据管理、传感器标定以及试验过程监视功能。软件利用PC Access建立OPC服务器,通过OPC Server实现上、下位机的通讯。工控机与PLC使用以太网线进行连接,通讯协议为TCP/IP。

4 试验机系统及精度分析

4.1 试验机系统

图6为试验机调试完成后安装在宝钢股份研究院的照片。

图6 超高强钢板V型弯曲试验机

4.2 位移精度分析

(1)图7为试验机复位后,分别以10、20、30、40、50(单位:mm/min)的速度手动将凸模下降至与凹模接触载荷大于5 kN停止时所显示的位移值。由图7可见,同一速度下,凸模位移值偏差最大值为0.01 mm,在±0.05 mm以内,完全满足对位移重复精度的技术要求。

图7 不同速度下凸模到达下极限的位移值

(2)图8为试验机复位后,分别以10、20、30、40、50(单位:mm/min)的速度手动将凸模下降至设定位移值(90.21 mm),凸模停止后所显示的位移值。由表可见,同一速度下,凸模位移值与设定位移偏差最大为0.03 mm,在±0.05 mm以内,完全满足对位移控制精度的技术要求。

图8 不同速度下凸模到达设定位置的位移值

4.3 载荷精度分析

表2为试验机显示的凸模载荷值与标准载荷传感器载荷值的对比结果。由表2可见,几组测试中,实测载荷与设定载荷的偏差最大为0.4%,在±1%内,完全满足对载荷控制精度的技术要求。

表2 载荷校准值

5 结论

(1)根据超高强钢板V型弯曲的试验规范及要求,通过对液压系统、测控系统以及软件系统的设计,建立了专门针对超高强钢板弯曲试验的试验平台,实现了载荷控制、位移控制以及整形控制。

(2)使用WinCC Flexible对触摸屏进行组态,使用Visual C++对工控机软件进行编写,工控机利用OPC Server与PLC建立连接,实现了触摸屏与工控机同时与PLC进行通讯控制的功能。

(3)通过测试不同速度下试验机的位移重复精度、位移控制精度,以及不同载荷设定值下试验机的实际载荷值,得出试验机在位移、载荷控制精度上已达到技术要求,可为后期研究提供可靠的试验基础。

[1]康永林,陈贵江,朱国明,等.新一代汽车用先进高强钢的成形与应用[J].钢铁,2010,8(45):1-6.

[2]吉林省金力试验技术有限公司.产品介绍[EB/OL]. http://www.jltester.com.cn/cpjssub.asp id=682,2013-3-25.

[3]新三思集团.产品介绍[EB/OL].http://www. mtschina.com/sans01.asp articleid=113&classid= 32,2013-3-25.

[4]王若拙.WJ-100型微机控制板材弯曲试验机的研究[J].鞍钢技术,1997(1):59-62.

Development of V-Bending Test Machine for Ultra-High-Strength Steel Sheet and Analysis of Load Precision

WANG Yu-long1,WU Xiang-dong1,LU Xu1,DIAO Ke-shan2,WAN Min1

(1.School of Mechanical Engineering and Automation,Beihang University,Beijing100191,China;2.Automobile Steel Research Institute,Baoshan Iron and Steel Co.,Ltd.,Shanghai 201900,China)

A V-bending test machine with the ability to control force,displacement,speed and shaping has been developed specifically for ultra-high-strength steel sheet.The touch panel is configured by WinCC Flexible,the software on IPC is programmed by Visual C++,and both can control the machine at the same time.Relevant test results show that the test machine is accurate enough to be used for later research.

ultra-high strength steel sheet;bending test machine;V-bending

TP23

:A

:1009-9492(2014)10-0006-04

10.3969/j.issn.1009-9492.2014.10.002

王雨龙,男,1988年生,山西运城人,硕士研究生。研究领域:金属板料成形技术。

(编辑:阮 毅)

2013-04-22