莱钢高炉风口取样研究

2014-02-09周小辉

周小辉

(莱芜钢铁集团有限公司技术中心,山东莱芜 271104)

试验研究

莱钢高炉风口取样研究

周小辉

(莱芜钢铁集团有限公司技术中心,山东莱芜 271104)

通过风口取样,对莱钢1#1 080 m3高炉风口区域焦炭、碱金属以及炉渣成分的变化情况进行了详细的检测分析。结果表明,在高炉结瘤操作时,高炉风口区焦炭粉化严重,死料柱的透气性与透液性差,风口焦炭碱金属含量增加;高炉炸瘤后,随着喷吹煤比的增加,风口焦平均粒度有减小趋势;风口焦样粒度沿高炉径向向炉缸中心减小;风口边缘渣碱度比靠近中心渣碱度低。

高炉;风口取样;风口焦;碱金属

1 前言

焦炭在高炉中不仅提供热源,而且起到料柱骨架、还原剂、渗碳剂的作用。当前高冶强、大喷煤条件下高炉用焦炭质量备受炼铁工作者关注,尤其是软熔带及其以下高温区焦炭质量直接影响着高炉冶炼顺行及经济指标。焦炭在高炉内的劣化,对炉料下行及透气性有很大影响。一直以来,除高炉解剖外,人们无法真实了解高炉高温区状况,而风口取样是一种从高炉风口径向热态取样技术,具有取样简单方便、还原保真性强等特点。国内宝钢[1-3]和攀钢[4-5]都利用风口取样技术进行了相关研究。通过风口取样分析不仅可定量地了解焦炭劣化程度和煤粉燃烧效果,对焦炭质量和煤粉燃烧条件进行直接评价,而且可以了解高炉下部及死料柱的活性,为炉缸侵蚀控制提供有益的指导。

鉴于风口取样技术对高炉操作指导的重要性,莱钢对1#1 080 m3高炉进行了风口取样,研究不同喷吹煤比情况下风口焦炭劣化状况以及渣铁滞留等变化规律。

2 风口取样方法

目前国内外风口取样技术有两种:一种是在线取样,另一种是离线取样。离线又可分为风口扒焦与取样机炉芯取样。

1)在线取样。在线取样是高炉正常生产时,用水冷取样管通过直吹管插入风口,测定回旋区鸟巢区的深度,风口前火焰温度和焦层温度,同时可取出风口前不同部位煤气及固体颗粒等,但由于取样少,很难获得死料柱信息。这种取样方法具有实时性,获取的信息真实反应了炉内状况,但对设备和高炉操作存在一定的危险性,并且对设备技术及安全密封要求严格。

2)离线风口扒焦取样。离线扒焦取样就是在高炉休风后,将直吹管及小套拆下,直接用铁耙子从风口扒出焦样进行分析。这种方法只能取出沿炉墙下落的大块炉腹焦,对风口前焦炭的分析范围有限,只能对入炉焦炭质量和焦炭劣化情况作粗略的评价。

3)离线取样机炉芯取样。离线的炉芯取样法则避开了在线取样的安全隐患,对取样管材质、冷却条件和设备操作的要求明显放宽。这种方法是在高炉休风后用液压设备将取样机的取样管推入炉内,将取样管上的盖子拉出,炉内焦炭落入取样管内,然后拉出样品,让样品自然冷却,分段取出样品。该法较真实地还原了高炉风口径向实际状况,取样量也够试验分析,同样可得到在线取样获得的信息和参数。所以,从实用、安全的角度,采用休风后进行炉芯取样的方法是非常适宜的。

为了既安全又较全面了解高炉风口区域径向状况,莱钢此次取样采用了GQJ-2型离线炉芯取样机,取样深度最深达到4 m,取样管按等分500 mm进行格分,以便于分析风口径向样品状况。

3 取样结果分析

3.1 焦炭粒度

3.1.1入炉焦炭粒度

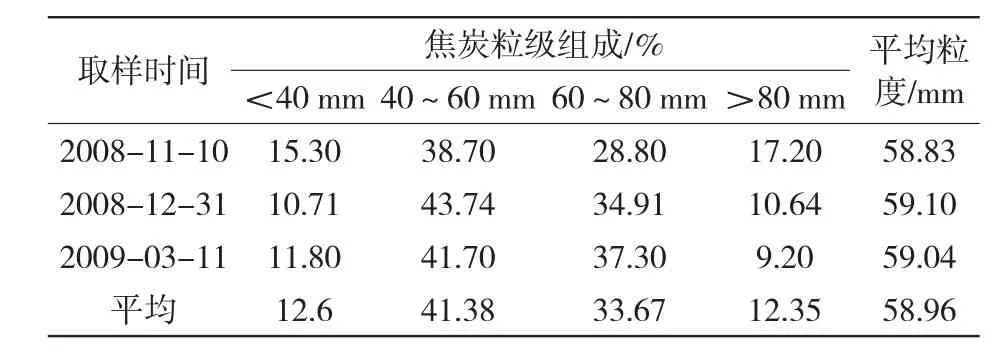

入炉焦炭粒度的大小及均匀性对高炉布料及炉料孔隙率有着很大影响,因此,高炉入炉焦炭粒度要求合理,而且要确保均匀。每次风口取样前进行了相应入炉焦炭取样,取样点为振动筛上或过筛的焦炭,表1为入炉焦炭粒级组成。从表中可以看到,莱钢入炉焦炭平均粒度约为59 mm,焦炭粒度集中分布在40~80 mm,处于两头粒度的焦炭比例占25%,比例偏大,有必要进一步控制焦炭粒度范围,使焦炭更加均匀。

表1 莱钢入炉焦炭粒级组成

3.1.2风口焦炭粒度

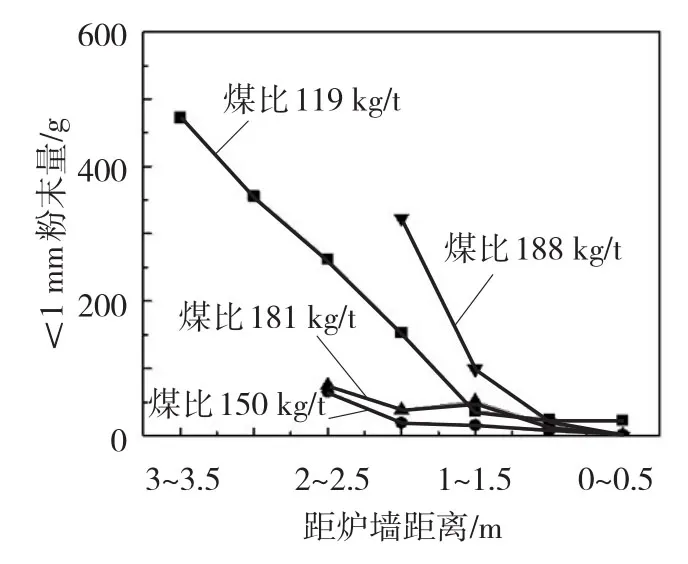

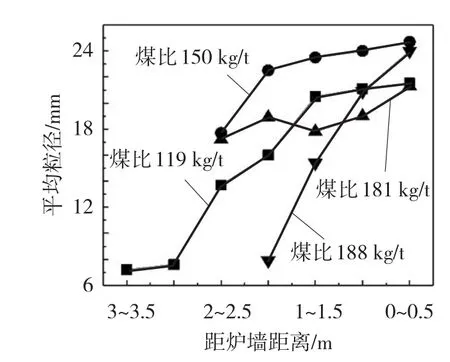

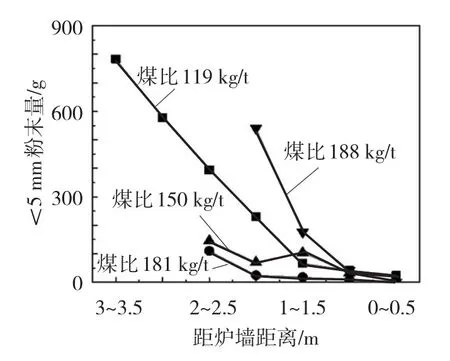

风口径向焦炭的粒度变化是焦炭在高炉内受到碳溶反应、磨损、破碎后最直接的表观体现。其粒度分布状况受入炉焦炭粒度、热态性能及高炉操作条件等综合影响。图1为不同喷吹煤比情况下风口取样径向焦炭粒度分布。从所取试样直观来看,风口回旋区靠近炉墙边缘的焦块较大,细小焦炭很少,这些焦炭主要是从上方掉落下来的大块焦,与入炉焦炭差不多,几乎没有受到损坏,而向越向中心粉末越多,小块焦比例也增加,且观察到1 000~1 500 mm段的风口焦样小块较多,大多呈圆形,无明显棱角。这是由于该区处在回旋区,焦块在鼓风作用下,焦炭相互磨损所致。向高炉中心,焦炭大小块区别明显,中间粒度焦炭相对较少。

从图1中可以看到,风口径向焦炭在炉体边缘最大,向炉中心焦炭平均粒度降低,煤比119 kg/t时由于高炉结瘤,高炉焦炭劣化特别严重,向炉中心焦炭平均粒度急剧下降,中心透气性降低,这也是导致高炉结瘤后不接受风量,高炉生产率显著下降的原因。而在高炉正常生产时,可以看到,随着喷煤比由150 kg/t增加至188 kg/t,风口径向焦炭劣化程度也增加。

由于喷吹煤比的增加,焦炭负荷增加,焦炭在高炉内的停留时间延长,焦炭在高炉内的劣化加剧,焦炭的粉化率升高,高炉内粉末量增加。图2和图3为高炉不同喷吹煤比时风口径向<1 mm和<5 mm的粉末量变化,从中可以看出,两种变化趋势相同,即向高炉中心粉末量增加,且喷吹煤比增大,风口径向粉末量增多。煤比150 kg/t及181 kg/t时,在1.5~2.0 m处粉末量显著增加,而煤比188 kg/t时,在1.0~1.5 m处粉末量显著增加。可以粗略估计这是回旋区的外围,估计回旋区长度在1.5 m左右,并且喷吹煤比增加,回旋区外围有缩短趋势。

图2 风口径向<1 mm粉末量

图1 不同煤比风口径向焦炭粒度

图3 风口径向<5 mm粉末量

3.2 焦炭成分

3.2.1焦炭灰分

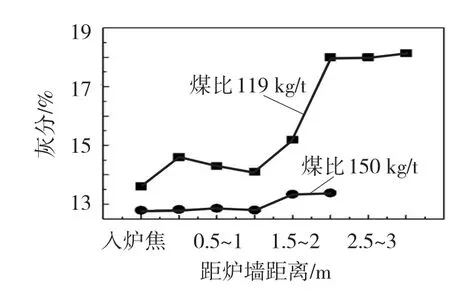

将风口焦外表层渣铁剥除干净,对风口焦中灰分变化分析见图4。从图中看出,随着离风口距离的增加,焦炭中的灰分含量先降低后升高,在炉内回旋区焦炭中的灰分含量较小。风口焦中灰分大于入炉焦。这是由于炉内焦炭经过渣铁浸泡,灰分含量增加。由于高炉中心难以吹透,温度相对于炉内其他部位是较低位置,渣铁流动性较差,浸泡作用明显。且中心死料柱更新慢,中心焦炭相对浸泡时间长,因而灰分高。这在高炉炉况不顺时更为明显,图4中煤比119 kg/t时风口焦灰分显著比煤比150 kg/t时高,且越向炉中心,灰分越高,就是因为当时高炉结瘤,炉况不顺造成的。

3.2.2碱金属

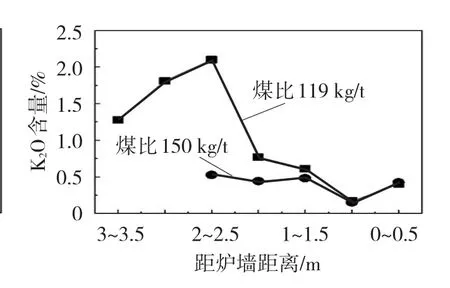

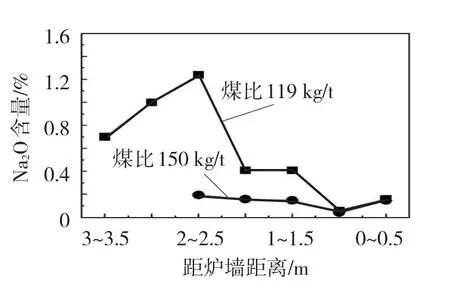

风口径向焦炭碱金属含量见图5和图6。从图中可以看出,碱金属K2O和Na2O含量变化趋势相同,都是从炉墙向中心先减小后增大,且都比入炉焦炭碱金属含量高。图中煤比119 kg/t时风口焦炭碱金属含量向中心显著增加,这是由于高炉炉况不顺,高炉结瘤引起高炉炉况失常,高炉排碱能力差所致。

3.3 渣铁滞留状况

3.3.1渣铁滞留量

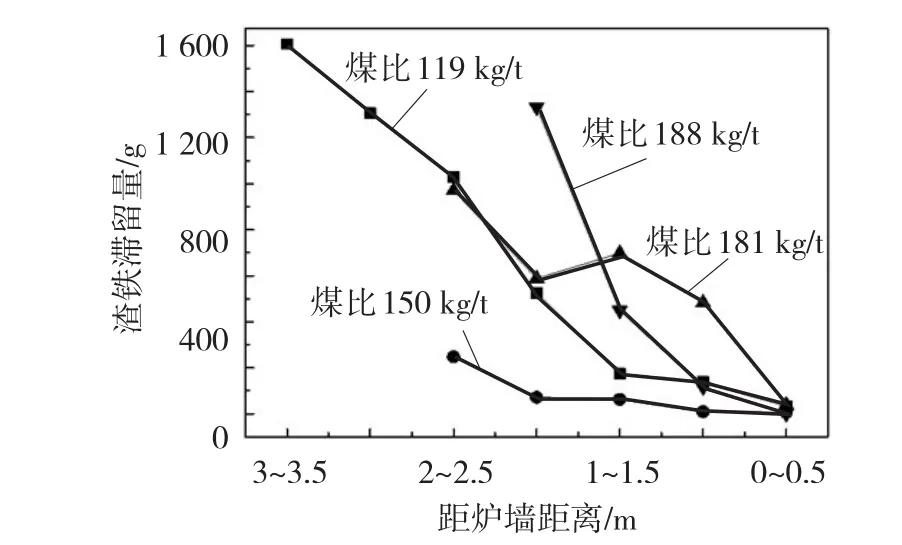

高炉风口径向渣铁滞留情况(见图7)一定程度上反应死料柱的透气性与透液性好坏。死料柱活性好,炉缸活跃,高炉顺行,渣铁滞留情况不明显;相反,渣铁滞留严重时,则一定程度上表明死料柱工作不好,高炉操作者应进行高炉操作调整,加快死料柱的更新,促进炉况顺行。

从图7可以看出,风口径向渣铁滞留量沿炉缸径向中心呈逐渐升高趋势。说明向高炉中心,炉内的透气性变差,这实质上是由于焦炭向炉中心粉化率升高,粉末含量增加,焦炭平均粒度减少而引起的。炉缸中心死料柱的透气性差,必然导致煤气无法穿透死料柱中心,因而死料柱内温度不足,导致中心渣铁温度不足,滞留量增大,进一步恶化了中心死料柱的透气性及透液性。因此,可以想象煤气无法穿透中心死料柱,必然会助长渣铁液滴向风口回旋区端部偏流,两者的相互作用就有可能造成液滴的溢流,出铁过程中也易加剧铁水的环流,从而加剧对炉墙冲刷,冷却壁温度升高,不易于高炉长寿。可以通过风口取样获得死料柱信息,及时调整高炉操作,减少铁水环流,促进高炉长寿。

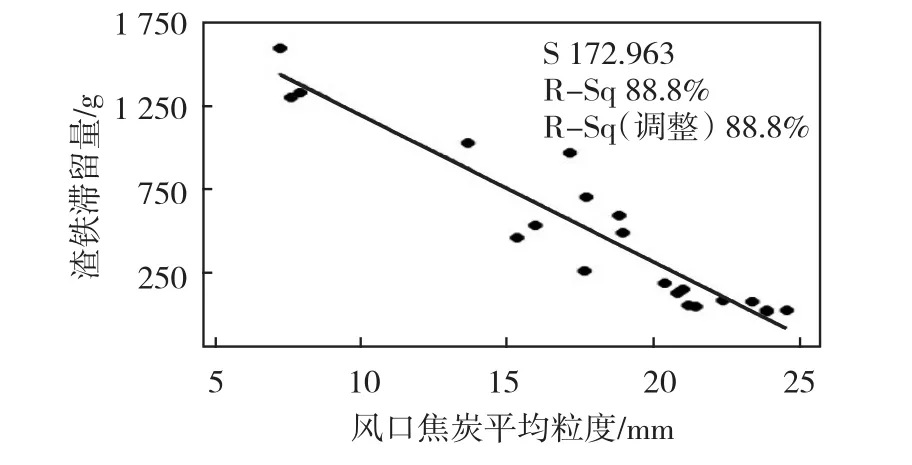

对风口焦炭粒度与渣铁滞留量进行拟合分析,发现渣铁滞留量Y与焦炭平均粒度X之间呈线性关系(见图8),线性方程为:Y=2 089-88.86X。

图4 风口径向焦炭灰分含量

图5 风口径向焦炭K2O含量

图6 风口径向焦炭Na2O含量

图7 风口径向渣铁滞留量

图8 风口焦炭平均粒度与渣铁滞留量拟合分析

3.3.2渣成分

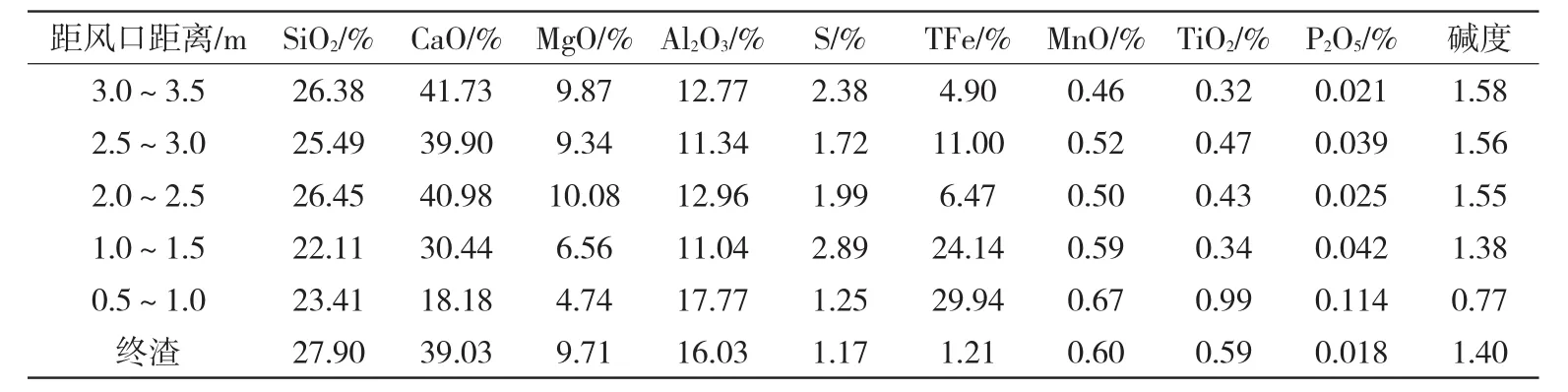

对风口取样径向滞留渣样进行挑选并对成分进行检测,结果如表2所示。

表2 风口径向渣成分

从表2可以看出,风口径向渣成分有较大不同,TFe含量也比终渣要高,碱度变化也较大。这是由于此处炉渣还不是终渣,渣铁没有完全分离,造渣过程还没有完成的原因。靠近风口区域由于焦炭及煤粉的燃烧,其燃烧灰分呈酸性。而中心主要是矿石软熔还原造渣,所以靠近风口区炉渣碱度要低于中心炉渣碱度,这点从取样分析结果也可以看出,边缘渣主要是黑色玻璃渣,靠近中心是白色石头样的短渣。

4 结论

4.1莱钢入炉焦炭平均粒度为59 mm左右,焦炭粒度集中分布在40~80 mm之间,处于两头粒度的焦炭比例占25%左右,比例偏大,有必要进一步控制焦炭粒度范围,使焦炭更加均匀。

4.2风口径向焦炭平均粒度向高炉中心逐渐减小,且随着喷吹煤比增加,平均粒度减小。莱钢在目前焦炭质量情况下,当煤比增加至180 kg/t以上时,焦炭劣化严重,风口径向粉末量显著增加。如果高炉出现透气性变差,接受风量困难的情况,高炉操作应及时进行焦炭负荷以及喷吹煤比调整,确保高炉合理的透气性指数。

4.3渣铁滞留量随向高炉中心增加,且随着喷吹煤比增加,滞留量增加。高炉结瘤操作,高炉内碱金属含量显著增加,焦炭劣化加剧,中心粉末量大幅增加,死焦堆透气性透液性变差,高炉不顺会带来恶性循环。因此,高炉操作应该定时进行高炉炉料碱负荷及排碱能力调查,避免炉内碱金属循环积累过量,造成高炉炉内结瘤以及加剧焦炭粉化的不利影响。

4.4 对风口焦炭粒度与渣铁滞留量进行拟合分析,渣铁滞留量Y与焦炭平均粒度X之间呈线性关系,线性方程为:Y=2 089-88.86X。高炉操作应该通过布料调整、下部调剂以及加快渣铁排放等措施来改善死焦堆的透气性和透液性。

[1]徐万仁,张龙来,张永忠,等.高煤比条件下高炉风口前现象的取样研究[J].宝钢技术,2004(2):37-42.

[2]徐万仁,吴铿,朱仁良,等.提高喷煤量对高炉风口焦性状的影响[J].钢铁,2005,40(2):11-14.

[3]徐万仁,姜伟忠,张龙来,等.高炉风口取样技术及其在宝钢的应用[J].炼铁,2004,23(1):13-17.

[4]蒋胜.攀钢焦炭在炉内的性能变化研究[J].四川冶金,2006,28(6):4-7.

[5]蒋胜.风口取样装置在攀钢的应用[J].四川冶金,2005,27(4):7-9.

TF521

:A

:1004-4620(2014)01-0028-03

2013-11-27

周小辉,男,1981年生,2005年毕业于江西理工大学冶金工程专业,北京科技大学工程硕士。现为莱钢技术中心工程师,从事铁前工艺技术研发工作。