邻氯氯苄催化氯化工艺优化研究

2014-02-09陈文娟

陈文娟

(湖南化工职业技术学院,湖南株洲412004)

化工经济

邻氯氯苄催化氯化工艺优化研究

陈文娟

(湖南化工职业技术学院,湖南株洲412004)

本研究通过采用过氧化苯甲酰作为催化氯化合成邻氯氯苄的催化剂与传统催化剂的对比实验,得出使用新型催化剂后,邻氯甲苯的转化率可提高到60%左右,邻氯氯苄的收率可高达90%以上,并可创造出显著的经济效益。此外,在研究选定最优催化剂的基础上进一步实验探索了最佳工艺控制条件,具有较好的工业推广价值。

邻氯氯苄;催化氯化;邻氯甲苯;过氧化苯甲酰

邻氯氯苄是一种非常重要的精细化工中间体,是农药、医药、染料等工业领域的重要原料。邻氯氯苄是除草剂异恶草松的中间体,还可用于生产邻氯氰苄、邻氯苯甲醇以及合成染料、制药等[1]。

邻氯氯苄的合成方法很多,其主要的合成方法有3种:(1)氯苄苯环氯化法;(2)氯苯氯甲基化反应;(3)邻氯甲苯侧链氯化法。前两种合成方法由于选择性差、副产品多、分离困难、收率低、成本高等原因在工业上逐步被淘汰[2]。目前,常用方法是邻氯甲苯侧链氯化法,而邻氯氯苄的合成路线又有多种,而最具工业意义的是邻氯甲苯侧链氯化路线。具体的氯化方法有热氯化、光氯化和催化氯化。热氯化因速度慢、副反应多,基本已被淘汰。光氯化虽然工艺成熟,但由于光照的限制,存在设备能力低,黑暗处造成副反应多,传质难于强化等缺点[3]。催化氯化国外虽有研究,但收率较低,可在催化剂改型方面进行工艺优化研究。

目前,国内邻氯氯苄催化氯化合成工艺存在的普遍问题:(1)反应转化率低,由于传统催化剂对副反应不能有效控制,一般情况下,当转化率超过40%时,副产物二氯苄的含量就会明显增加,因此,传统工艺中转化率只能控制在40%左右[4]。(2)原材料消耗和能耗偏高,由于转化率低造成未反应的邻氯甲苯必须从氯化液中分离精制后回流使用,最终导致原材料的损耗较高,同时能耗也增加了。(3)氯化反应时间偏长,传统工艺反应时间一般控制在16h以上,设备利用率低,装置的产能不能得到充分挖掘。

本研究是在现有催化氯化精馏合成技术的基础上,进行合成工艺的催化剂改型对比试验,以确定最合适的催化剂,并在选定最合适催化剂的前提下进一步探索最优工艺条件。

1 实验内容

1.1 实验目的

(1)选择过氧化苯甲酰作新型催化剂,与现用的催化剂偶氮二异丁氰作对比实验,通过比较邻氯氯苄的收率、邻氯甲苯的转化率等指标,以确定最佳催化剂的选用。

(2)在已选定最优催化剂的前提下,摸索邻氯氯苄催化氯化合成的反应条件,以获取合成工艺的最佳工艺条件。

1.2 主要原料

邻氯甲苯(工业品,纯度≧99.5%),液氯(工业品,纯度≧99%),催化剂:偶氮二异丁氰(传统),过氧化苯甲酰(新型)。

1.3 实验装置

三口烧瓶(用作反应器)、反应管及三通、冷凝器、减压阀、喷射泵。

1.4 操作步骤

(1)对比实验步骤先将主原料邻氯甲苯一次性投入反应器中,加入催化剂,然后开启Cl2开关,通过减压阀调节流量,经缓冲器均匀后,连续通入反应器,反应生成的HCl和未反应的邻氯甲苯蒸气从反应器顶部逸出,通过顶部冷凝器冷凝分离邻氯甲苯再回流至反应器,尾气经碱液吸收后,通过水喷射泵放空。反应完成后,往反应器中通入空气赶出残留HCl,取样分析邻氯甲苯的转化率、二氯苄的含量和邻氯氯苯的收率。两次对比实验除加入的催化剂不同,其它工艺控制条件都必须相同。

(2)通过对比实验,选定最优催化剂的前提下,最佳工艺控制条件摸索实验操作步骤同上。

2 结果与讨论

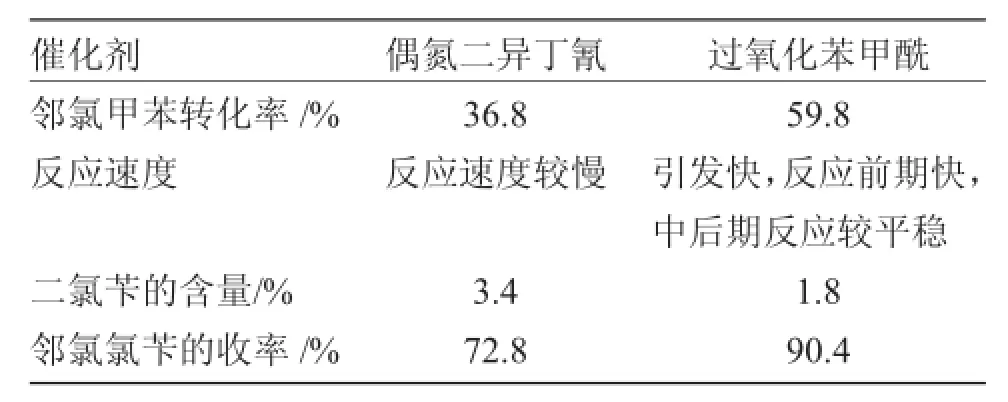

(1)在控制相同的反应条件下,反应8h,对比实验数据见表1。

表1 催化剂对比实验数据Tab.1 Contrast experiment data of catalyst

由表1数据对比可见,采用过氧化苯甲酰作为催化剂时各项指标明显优于偶氮二异丁氰,反应时间缩短为8h,邻氯甲苯的转化率可达60%左右,且邻氯氯苯的收率可达90%以上,因此,确定选用过氧化苯甲酰替代传统催化剂偶氮二异丁氰进行下一步最佳工艺条件的摸索实验。

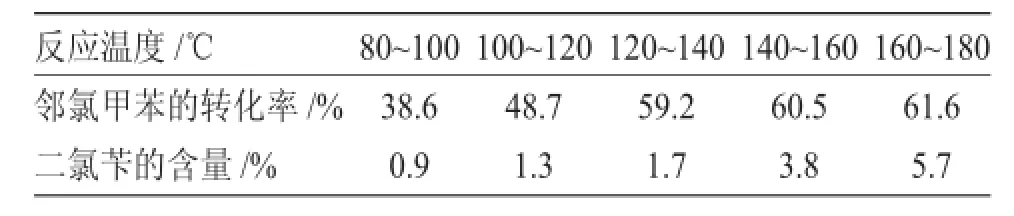

(2)反应温度的影响,在保证其他工艺条件相同的前提下,摸索实验数据见表2。

表2数据显示,随着反应温度的升高,反应速度加快,转化率不断提高,但是温度到达130℃后,继续升高温度,转化率增加不明显,而二氯苄含量却明显增加。

表2 反应温度的影响Tab.2 Influence of reaction temperature

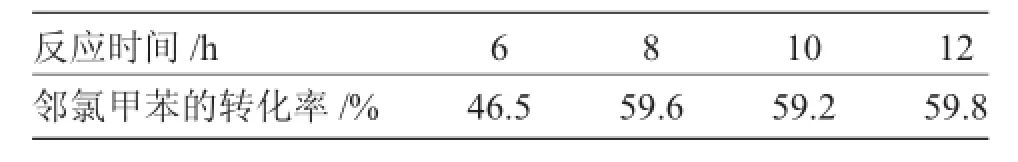

(3)反应时间的影响,在保证其他工艺条件相同的前提下,摸索实验数据见表3。

表3 反应时间的影响Tab.3 Influence of reaction time

表3数据显示,当反应温度控制在120~140℃,反应时间8h,用过氧化苯甲酰作催化剂,邻氯甲苯催化氯化的转化率可达59.6%,反应时间增加到12h,邻氯甲苯催化氯化的转化率没有明显地提高,几乎与反应8h差不多。

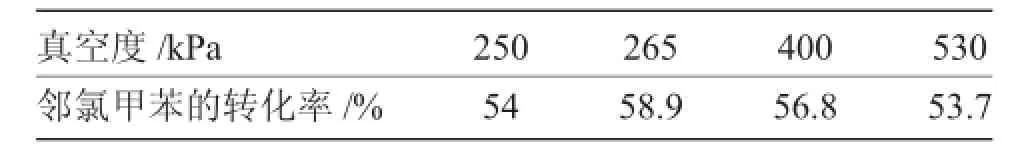

(4)真空度的影响,在保证其他工艺条件相同的前提下,摸索实验数据见表4。

表4 真空度的影响Tab.4 Influence of degree of vacuum

表4数据显示,随着真空度的增加,邻氯甲苯的转化率不断升高,当真空度控制在265kPa时转化率最高,达58.9%,但是真空度继续增加,转化率反而下降了。

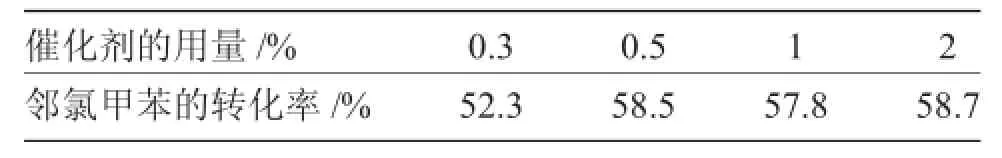

(5)催化剂用量的影响,在保证其他工艺条件相同的前提下,摸索实验数据见表5。

表5 催化剂用量的影响Tab.5 Influence of use level of catalyst

表5数据显示,随着催化剂用量的增加,邻氯甲苯的转化率不断升高,当催化剂用量为0.5%时转化率最高,可达58.5%,但是催化剂用量继续增加,转化率增加不明显。

3 经济效益评价

计算依据:在现有生产条件不变的情况下,对目前生产用催化剂偶氮二乙丁氰和实验用催化剂过氧化苯甲酰进行比较。

(1)产值对比:采用偶氮二异丁氰作为催化剂,催化氯化时间为16h;实验改用过氧化苯甲酰催化氯化时间为8h,因此,改用过氧化苯甲酰可使装置的生产能力在原有基础上提高50%,假设原装置年产邻氯氯苄500t,同比每年可新增产量500+60=560 t。按照市场行情,邻氯氯苄的价格约为2.2万元·t-1,折合每年新增产值1100万元。

(2)催化剂费用对比:偶氮二异丁氰用量为0.3%,价格为49000元·t-1,每吨邻氯氯苄需催化剂费用为:147.0元;过氧化苯甲酰用量为0.5%,价格为13000元·t-1,每吨邻氯氯苄需催化剂费用为:65.0元,每吨邻氯氯苄需催化剂费用可减少82.0元。

以上数据表明,采用过氧化苯甲酰替代偶氮二异丁氰催化氯化合成邻氯氯苄后将产生显著的经济效益。

4 结论

(1)采用过氧化苯甲酰作为催化剂时各项指标明显优于传统催化剂偶氮二异丁氰,工业上可采用此催化剂改型方案优化工艺。

(2)通过摸索最优工艺条件,改用过氧化苯甲酰做催化剂后,最优工艺控制条件为:反应时间8h,催化剂的用量0.5%,真空度265kPa,反应温度为120~140℃。

(3)采用过氧化苯甲酰替代偶氮二异丁氰催化氯化合成邻氯氯苄后将产生显著的经济效益,具有较好的工业推广价值。

[1]刘奇志.新型催化剂在邻氯氯苄合成工艺上的应用研究[J].中国氯碱,2009,(4):14-17.

[2]石绍军,等,邻氯氯苄光氯化合成研究[J].广西轻工业,2008,(3):26-28.

[3]吴卫.邻氯氯苄生产工艺改进[J].精细化工中间体,2005,(3): 57-59.

[4]曹卓.邻氯氯苄催化氯化新型催化剂的研究[J].化工科技市场, 2006,(11):35-38.

Study on catalytic-chlorination process optimization of o-chlorobenzyl chloride

CHEN Wen-juan

(Hunan Chemical Vocation Technology College,Zhuzhou 412004,China)

The o-chlorobenzyl chloride was synthesized via catalytic chlorination process by benzoyl peroxide. The contrast test to ordinary catalyst showed that the conversion of o-chlorotoluene was up to about 60%,the yield of o-chlorobenzyl chloride was above 90%.The benefits were remarkable.The best conditions were discovered. The catalyst has a good commercial value.

o-chlorobenzyl chloride;catalytic-chlorination;o-chlorotoluene;benzoyl peroxide

TQ124.4

A

1002-1124(2014)10-0057-02

2014-08-06

陈文娟(1974-),女,副教授,有较丰富的企业实践工作经验,目前主要从事化工专业教学及科研工作。