双碱法脱硫工艺改进及脱硫塔设计分析

2014-02-09梁磊

梁磊

(江苏中轶环保集团有限公司,江苏宜兴 214214)

0 引言

双碱法烟气脱硫技术是在石灰法基础上结合钠碱法的特点,采用纯碱启动,塔内钠碱吸收SO2、塔外钠碱与石灰再生,使得钠离子循环吸收利用。钠盐活性强,反应速度快,脱硫效率高,液气比低[1-5],可大大减少设备投资。脱硫液是溶解度较大的NaOH清液,脱硫系统管道和设备结垢堵塞现象较钙法脱硫有很大改善。但传统的双减法脱硫工艺脱硫液主要是通过单级置换、沉淀及板框压滤进行处理,一方面Ca(OH)2置换NaOH置换效率较低,运行时需补充较多钠碱,增加脱硫成本;另一方面氧化浆液采用沉淀池进行固液分离,由于沉淀物成分复杂,沉淀池停留时间较长,很容易结垢结块,导致排泥系统堵塞无法运行,不利于脱硫系统连续运行及企业生产管理。本文在工程实践基础上,对传统双碱法脱硫工艺进行改进,并在2×55t/h三废炉烟气脱硫中得到较好运用,为今后工程实践提供参考。

1 项目概况

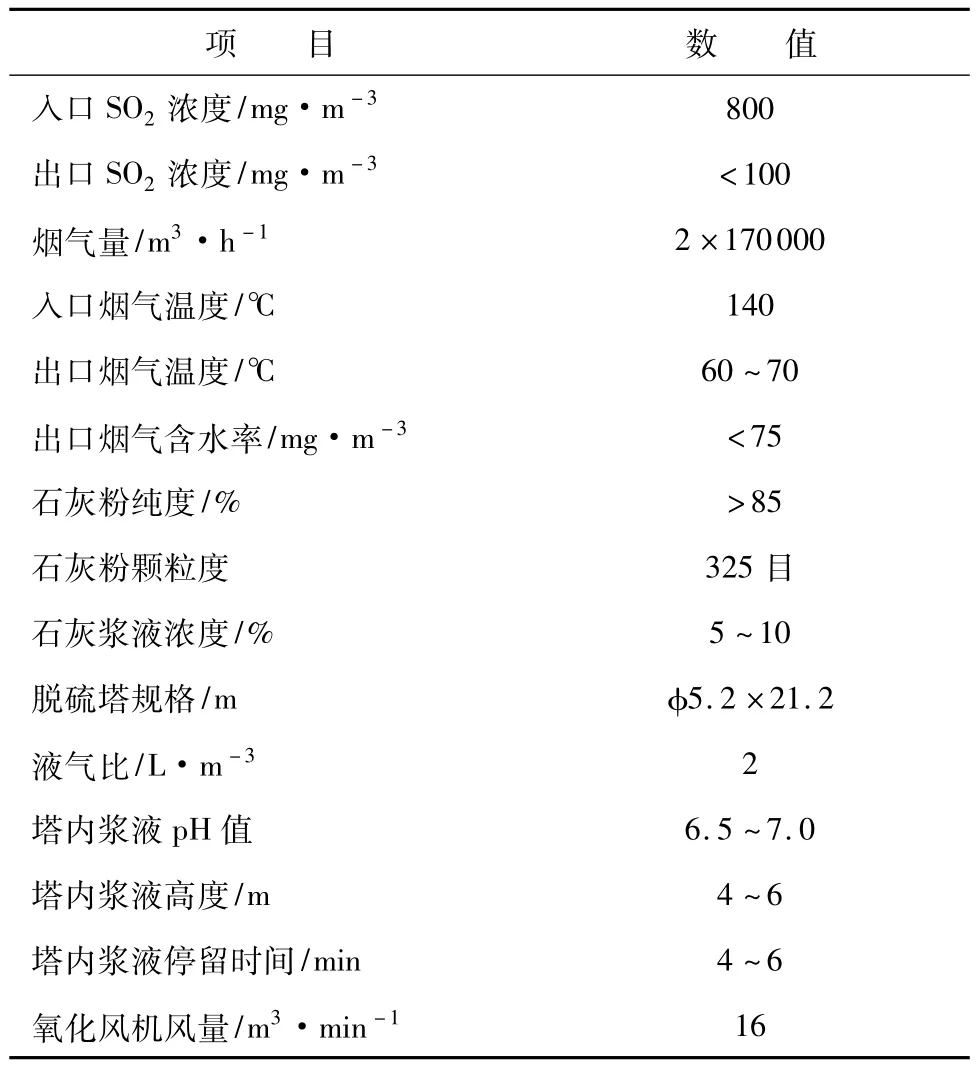

山西某化工企业新建2×55t/h三废锅炉,年利用小时数7000h。应环评要求,烟气处理选择了钠钙双碱法脱硫工艺,脱硫系统采用一炉一塔,共用工艺水系统、氧化系统及废液废渣处理系统,工艺参数如表1所示。

表1 双碱法脱硫系统工艺参数

2 传统工艺

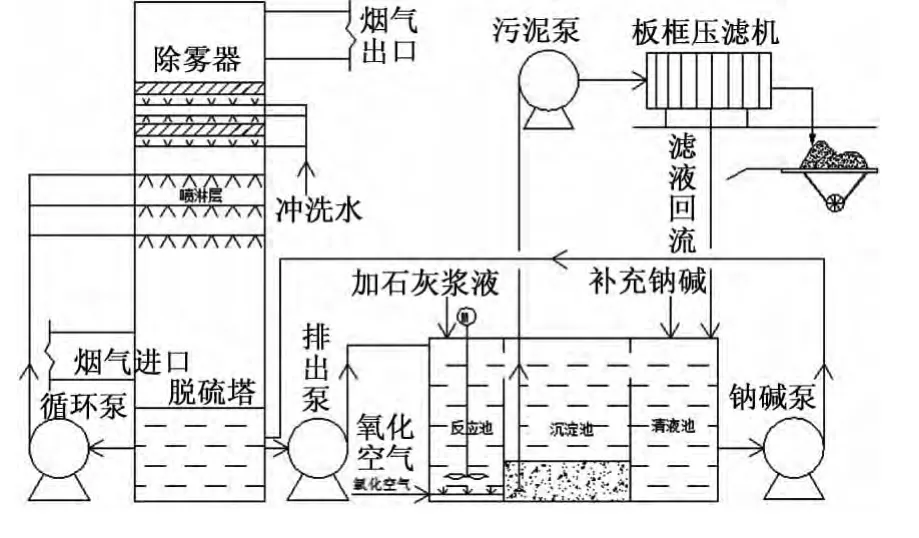

目前因湿法脱硫具有高效、稳定、技术成熟等特点,常被作为首选脱硫工艺方案,其中较多采用石灰石—石膏法、双碱法和钠碱法。但由于石灰石—石膏法采用钙基脱硫剂吸收SO2后生成的亚硫酸钙、硫酸钙极易在脱硫塔及管道内发生结垢、堵塞现象,同时钙基脱硫速度较慢,需要较大的液气比才能保证脱硫效率,能耗较大;钠碱法经济成本较高,因此,双碱法脱硫工艺在中、小型燃煤锅炉中得到一定应用,传统双碱法脱硫工艺流程如图1所示。

图1 传统双碱法脱硫工艺流程

从图1可知,传统双减法脱硫工艺主要由制浆系统、烟气系统、脱硫塔系统及废液废渣处理系统等组成。脱硫液主要是通过单级置换、沉淀及板框压滤进行处理,一方面Ca(OH)2置换NaOH置换效率较低,运行时需补充较多钠碱,增加脱硫成本;另一方面氧化浆液采用沉淀池进行固液分离,由于沉淀物成分复杂,含有CaSO4·2H2O、CaSO3·1/2H2O、NaSO4、NaSO3、未溶解的 Ca(OH)2及粉尘等,沉淀池停留时间较长,很容易结垢、结块,导致排泥系统堵塞无法运行,只能采取外排沉淀池大量浆液进行人工清理疏通,不利于脱硫系统的稳定运行。脱硫废渣主要成分为CaSO4·2H2O,采用板框压滤机单级脱水,存在进料口易堵塞,滤饼不易取出,处理量小,易破板,滤布消耗大,经常要人工清洗等缺陷,不利于生产管理。

3 改进工艺

针对传统双碱法脱硫工艺存在碱液置换效率低以及废液废渣处理缺陷等问题,对传统工艺进行改进,如图2所示。

Ca(OH)2置换NaOH置换效率较低一方面可能是因为Ca(OH)2溶解度很低,0℃时溶解度仅为0.185mg/L,且随温度的升高溶解度下降,导致反应进行缓慢;另一方面可能是因为浆液成分复杂,反应物Ca(OH)2和钠盐接触机会减少,传质受阻,反应缓慢。从图2可知,改进型工艺将单级置换反应池改为三级,均布石灰浆液投加装置,浆液逐级溢流。反应池pH值控制在9~11之间,若pH值偏低,增大石灰浆液相应管路阀门开度;反之,则减小阀门开度。另外,三级反应池均设置搅拌及氧化装置,浆液停留时间设计为1.5h,反应池通常设计为方形或圆柱形,高度3.0~4.0m之间,确保搅拌曝气均匀、反应物接触充分、反应及氧化更完全;还可防止产物和粉尘杂质等结垢结块导致设备堵塞影响系统运行。氧化风机可按理论量风量的1.8~2.5倍进行设计选型,确保石膏浆液充分氧化,同时对浆液也起到一定的搅拌混合作用,进而提高反应速率。由于反应池浆液成分复杂,考虑耐磨防腐等工况因素,氧化管路及石灰浆液管路采用玻璃钢材料,搅拌器轴及叶片为碳钢衬胶。

图2 改进双碱法脱硫工艺流程

主要成分为CaSO4·2H2O的脱硫废渣采用二级脱水工艺,浆液先经过旋流器进行一级脱水,提高浆液浓度,由旋流器底部落入真空皮带脱水机进行二级脱水,从而得到含水率较低的石膏;滤液流至清夜池循环利用,当Cl-1浓度大于20000μL/L时,适当外排至厂区污水处理系统,减少对设备的腐蚀。清夜池pH值控制在8.0~9.0之间,当pH值过低时补充适量钠碱。脱硫废渣二级脱水与单级板框压滤机脱水相比,具有过滤效率高、洗涤效果好、控制水平高、使用维修方便等优点,给企业生产管理带来便利。

4 脱硫塔系统

脱硫塔是湿法烟气脱硫系统中的核心设备,塔及塔内件的设计是否合理是脱硫系统能否长期高效运转的关键。脱硫塔塔体为大型钢结构壳体,主要由主体结构、喷淋层、除雾器及冲洗水系统、浆池、管道系统组成。塔壁上接管法兰,开孔、平台爬梯及人孔门较多,尤其是大开口的烟道进出口对塔体承力能力将产生较大影响,因此,脱硫塔系统喷淋层、除雾器及冲洗水系统、浆池等设计时应充分考虑烟气压力、浆液冲刷、塔体及其附件自身重量、风雪荷载、地震荷载等作用力影响。

4.1 主体结构

本工程选用塔内件少、结垢机率小、系统阻力小、运行维修成本较低的喷淋空塔,2台机组脱硫装置均设置在烟囱附近。脱硫塔设3层平台,通过旋转爬梯可以到达各层脱硫塔平台,便于塔内件安装及后期维护检修。脱硫塔规格为φ5.2m×21.2m,下部6m为浆池部分,直径与塔体相同。塔中上部为3层喷淋层,两用一备,其上方设置两级除雾器,配套三层冲洗水系统。脱硫塔浆池部分用12mm厚钢板制作,其余部分用8mm厚钢板制作。为防止过流烟气扰动引起结构震颤,塔体外部采用12号槽钢卷弧进行结构补强,相邻槽钢间距为3m,进出口烟道与塔体壁板对接处亦做适当补强。

4.2 喷淋层

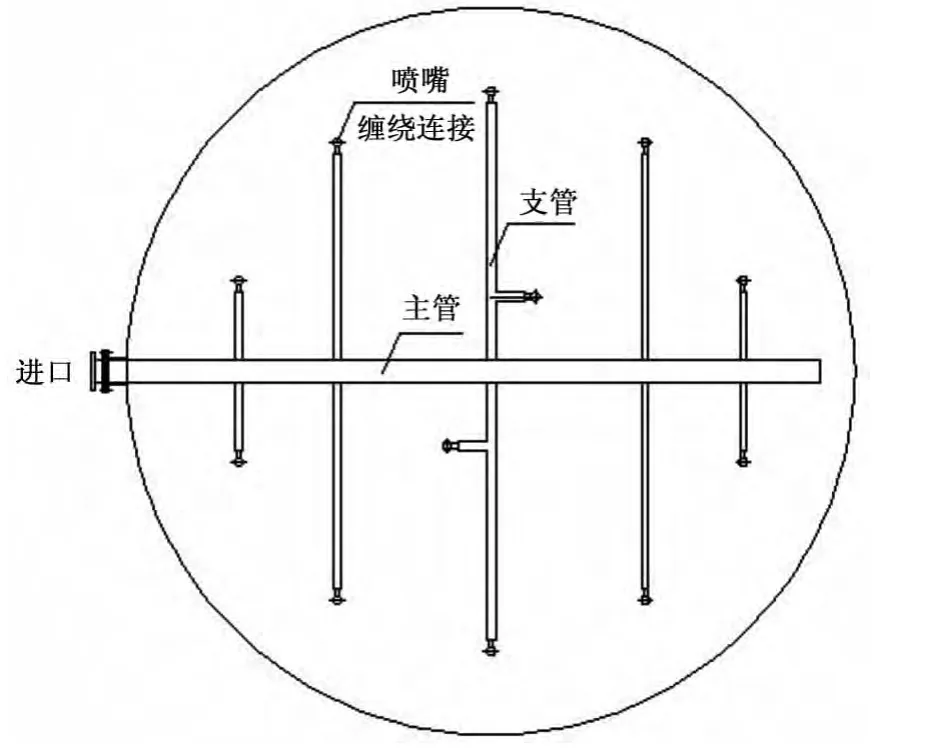

脱硫塔喷淋层的设计主要是喷淋层布置符合喷淋浆液的覆盖率,使吸收浆液与烟气能充分接触进行中和反应,达到设计要求的脱硫效率。为避免烟气量增大或煤种变化引起SO2含量超过设计值而导致脱硫效率下降的现象,喷淋层设上、中、下三层,两用一备,相邻喷淋层在竖直方向分30°角错开布置,结构如图3所示。

图3 喷淋层示意

从图3可知,喷淋层主要由主管、支管、喷嘴组成。主管和支管在脱硫塔端面内对称布置,形成一个管网系统,该系统能使浆液在脱硫塔内均匀分布。由于喷淋层管路的合理优化布置设计,保证了浆液能在整个脱硫塔断面上进行均匀喷淋,喷淋覆盖率可达170%~250%。综合考虑塔内防腐耐温耐压等苛刻工况条件,浆液喷淋管采用玻璃钢材料制作,整个管网分段加工,采用缠绕对接连接工艺。喷嘴为切线型空心锥喷头,碳化硅材质,设计时应根据压力、流量、喷射角度及喷淋覆盖率等因素选型。喷嘴进口与管路对接处较大缝隙用腻子封堵形成圆滑过渡,13~16层玻璃布缠绕固定,连接时应严防树脂流挂喷嘴内部固化后堵塞喷嘴。由于喷嘴进口直径相对喷淋管路要小很多,进口有一较长水平段,直接缠绕连接影响管道内浆液流通,且制作难度较大,连接不牢固,在管路与喷嘴之间连接一段长度20cm,直径与喷嘴进口直径相当的细管作为过渡,采用承插连接方式可避免此现象的发生。系统运行过程中,喷淋管内外分别受到高流速浆液和烟气的冲刷,很容易引起结构震颤,喷淋层下部需设置支撑梁。

4.3 除雾器及冲洗水系统

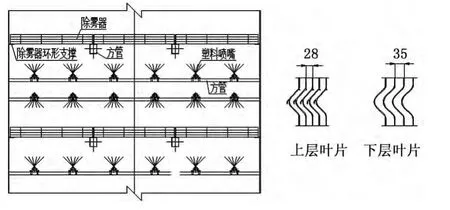

除雾器的主要作用是用来分离烟气所携带的粒径15μm以上的浆液微滴,确保烟气的含水率在75mg/m3以下进烟囱高点排放。目前较为常用的除雾器有平板式和屋脊式两种,本工程采用前者,其系统结构如图4所示。

图4 除雾器及冲洗水系统

从图4中可以看出,在脱硫塔内,除雾器分上下二级,采用厚度1.2~2.0mm挤拉玻璃钢波纹板组装而成。这样做的原因有二条:一方面便于安装检修,检修人员踩压在上面不致歪塌;另一方面,气体流过不致波动变形,同时节省树脂用量。下层除雾器波纹板间距较大,为3.5cm,主要去除烟气中较大液滴,属粗除雾;上层间距较小,为2.8cm,且波形板板片设有挡水槽,可进一步去除烟气中更为细小的液滴,属精除雾。除雾器下方设有环形板和方管支撑,环形板为圆环钢板,厚为1.2cm,宽度为10cm。

为了防止浆液液滴粘在除雾器波纹板上结垢,影响烟气通道,造成系统阻力较大,在两层除雾器上下部位设有三层冲洗水层,材质为玻璃钢。根据工程经验和试验数据确定,除雾器的冲洗强度设计为0.08m3/hm2。冲洗管上设有多个塑料喷嘴,与管路内丝连接。喷嘴依据流量、压力、雾化粒径和角度进行选型,喷出液滴直径在20~30μm之间,由下至上逐层冲洗,冲洗不宜过于频繁,否则会导致烟气带水量加重。根据经验,选择好冲洗压力和喷嘴角度至关重要,喷头入口压力0.2MPa,喷洒角90°,冲洗水管与除雾器的高差在0.5 ~0.6m之间,对清洗除雾器叶片内侧沉积物效果较好。

4.4 浆池

本工程浆池设置在脱硫塔底部,为4~6m区域,浆液停留时间设计为4min。双碱法脱硫与石灰石或石灰法脱硫工艺相比,浆池沉积物较少,无需设置搅拌装置,但为防止前段除尘器出现异常,导致大量粉尘淤积到脱硫塔底部结成硬块,进而堵塞设备或管道,塔底设置一层冲洗水层。浆池设置pH计、隔膜压力变送器分别监测浆液pH值及液位[6],数据传输至PLC控制系统,并显示在操作画面上。

4.5 塔外浆液喷淋管

塔外浆液喷淋管要求管内耐磨耐蚀,目前大致有碳钢衬橡胶和玻璃钢两种,本工程采用前者。碳钢衬胶管道是一种以钢管道骨架,内衬耐磨、防腐以及耐高温的橡胶作为衬里层,通过橡胶自身物理和化学性能从而降低了浆液对外部结构冲击力、腐蚀等,大大延长了管路的使用寿命,目前使用较为广泛。施工时先将碳钢管道切割成1.5~3.0m的管段,两端用法兰连接,管道现场组装定位后拆卸外送衬胶,衬胶完毕后返回现场重新组装。目前国内玻璃钢管多为插管手糊加强性连接,连接部受弯和喷浆时可能由震颤现象易引起疲劳开裂,使用有一定局限性,但随着技术的不断成熟,玻璃钢管道用于脱硫系统具有较大发展趋势。

5 结语

(1)在吸收塔工艺设计中,塔入口烟尘含量一般应控制在200mg/m3以下。若粉尘含量过高,将会导致脱硫效率下降、石膏品质降低、除雾器易堵塞和结垢,影响系统运行。

(2)改进型双碱法脱硫工艺与传统工艺相比,具有碱液置换效率高、自动化程度高等优点,便于企业生产管理,具有一定的适用性。

(3)气温较低地区脱硫塔外部需保温,性价比较好的保温材料为岩棉[7];塔内所有外漏钢结构件均需做防腐处理,主要有衬乙烯基酯树脂鳞片胶泥[8]、橡胶或合金等。

[1]吴忠标,刘 越,谭天恩.双碱法烟气脱硫工艺的研究[J].环境科学学报,2001,29(5):534 -537.

[2]Srivastava R K,Jozewiez W,Singer C.S02serubbing technologies:A review[J].Environ Prog,2001,20(4):219 -228.

[3]卢 芬,刘书敏,郑原超.钠-钙双碱法烟气脱硫工艺[J].广东化学,2010,37(3):159 -160.

[4]Perlmutter B A.Comparison of gypsum dewatering teehnologies at flue gas desulfurization plant[C].The 45th ISA Power Industry Division(POWID)Conference San Diego,Califomia:2002.

[5]王圣,巴尔莎,俞华.我国火电烟气脱硫存在的问题及对策建议[J].中国环保产业,2010,(3):12 -15.

[6]梁 磊,马洪玉,丁 华,等.石灰-石膏法烟气脱硫系统塔内浆液pH 值及密度测量改进[J].中国电力,2012,45(9):80 -84.

[7]梁 磊.岩棉保温在火电厂氨法FGD系统中的应用[J].石油工程建设,2012,(2):56 -59.

[8]梁磊.乙烯基酯树脂鳞片材料在火电厂氨法烟气脱硫系统中的应用[J].腐蚀与防护,2012,(2):167-170.