珠海发电厂脱硫改造及其运行调整

2014-02-09温学东陈汉群

温学东,陈汉群

(广东珠海发电厂,广东珠海 519000)

1 概况

火电厂排放的SO2是造成我国大气环境污染及酸雨不断加剧的主要原因[1-2]。珠海发电厂2台机组脱硫采用北京国电龙源环保工程有限公司的石灰石—石膏湿法脱硫工艺,一炉一塔,共用一个烟囱,每个脱硫烟气系统包括增压风机、烟气-烟气换热器(GGH)、旁路挡板等设备。随着最新大气污染物排放标准的颁布实施,需要对原有脱硫系统进行增容改造,根据国家环境保护部环办文件要求,需要拆除已建脱硫设施的旁路烟道。脱硫改造后,运行情况发生比较大的变化,运行情况也需要调整。表1为珠海脱硫系统的设计参数。

表1 珠海电厂脱硫系统主要设计参数

2 脱硫实际改造情况

珠海发电厂1、2号机组脱硫系统改造主要是在机组大修期间进行的,2号机组脱硫改造是从2012年11月至2013年2月,1号脱硫改造是从2013年4月至2013年6月。珠海电厂1、2号机组脱硫包括烟气系统改造、吸收系统改造、吸收剂制备及石膏脱水系统改造、电气系统改造等几部分。

2.1 烟气系统改造

烟气系统改造内容:拆除增压风机、旁路挡板门和原烟气挡板门。脱硫系统阻力由引风机克服,原引风机为卧式、单级、轴流式风机,功率3670kW ,额定电流为405A。改造后引风机为卧式、双级、轴流式风机,功率为7400kW,额定电流为805A。对引风机出口(第一个膨胀节之后)至烟囱之间的烟道进行了优化及加固。在GGH入口原烟段水平直段设置2层事故喷淋。

2.2 吸收系统改造

吸收塔浆池区加高 2.8m,浆池容积达到3513m3,以保证满足浆液的反应时间。在原最上层喷淋层与除雾器之间新增2层喷淋层,吸收塔实行分段提升。改造后吸收塔整体升高了3.6m。每塔配5台浆液循环泵,原3台8800m3/h浆液循环泵保留2台,将另1台更换为流量11700m3/h的浆液循环泵,同时新增2台11700m3/h浆液循环泵。每个吸收塔增加2台4200m3/h的氧化风机,将原2台67m3/h的石膏排出泵更换为97m3/h的泵。吸收塔原配有7台搅拌器,上层增加3台功率为22kW的搅拌器,每塔配10台搅拌器。

2.3 吸收剂制备及石膏脱水系统改造

制浆系统增容方案采用外购石灰石粉,罐车运输,新增石灰石浆液箱,设置3台石灰石浆液供浆泵,新增一座石灰石粉仓,粉仓容积满足改造后2台炉BMCR工况下3天的石灰石粉耗量。罐车自带的输送风机把石灰石粉输送到仓顶部。新增1套石灰石供浆管路。脱水系统整体更换旋流器,改造前旋流器出力为67m3/h,改造后出力调整到97m3/h。拆除原有真空皮带脱水机及其配套设备,更换2台31m2真空皮带脱水机(原真空气皮带脱水机有效过滤面积为15.2m2)。

2.4 电气系统改造

每台机组的脱硫6kV段现一分为二,标示为脱硫6kV I段和脱硫6kV II段,两段之间增加母联开关,同时完善原有的快切装置,使两侧电源互为备用。1、2号炉各新增加一段脱硫6kV母线,标示为脱硫6kVⅢ段,新增两段母线采用单母线分段接线方式(带快切装置),电源从高压厂工作段1号机组6kV1A2及2号机组6kV2A2段引接。1、2号脱硫系统各新增加一段400V脱硫PC(动力中心)段及保安MCC(电动机控制中心)段。

3 运行调整

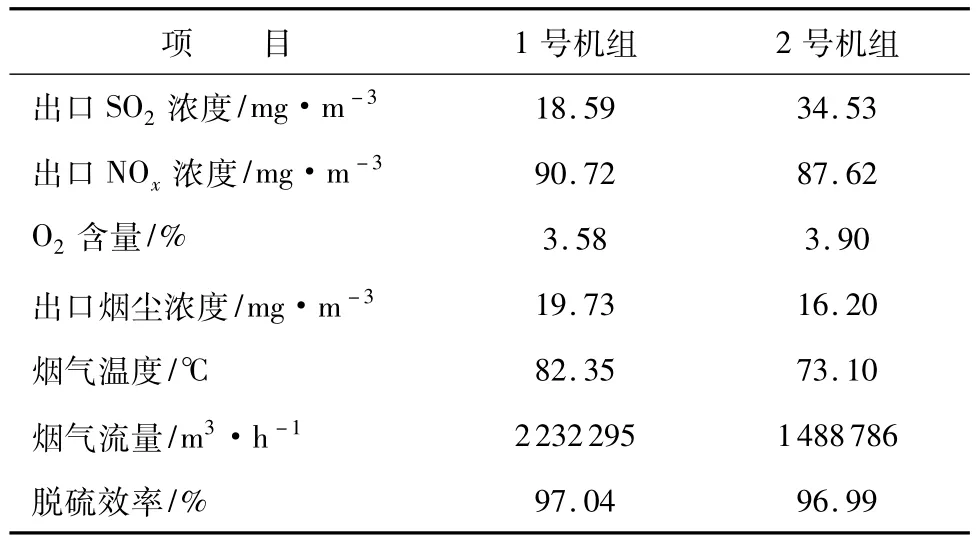

珠海电厂1、2号机组脱硫系统改造后,运行了一段时间,逐步进入安全平稳期。表2为2013年9月3日14∶00环保监测数据,当时1号机组负荷700 MW,2号机组负荷600MW。

表2 珠海电厂脱硫系统改造后监测数据

3.1 热工逻辑调整

原先的脱硫装置当脱硫系统故障后可以迅速打开脱硫旁路挡板,使锅炉的原烟气通过旁路进入烟囱排放,而不影响机组的安全运行,只要求在锅炉烟气脱硫通道挡板故障全关的情况下紧急停炉处理。当脱硫装置旁路取消后,脱硫系统故障需触发锅炉MFT(主燃料跳闸)信号。珠海电厂1、2号机组脱硫系统相关的热工逻辑调整如下:

(1)增加脱硫系统故障触发锅炉MFT。脱硫原烟气温度>180℃(三取二),延时180s,锅炉MFT;脱硫净烟气温度>75℃(三取二)且脱硫5台循环浆液泵全停,延时15s,锅炉MFT。

(2)调整炉膛压力低低保护设定值。原炉膛压力低低(-5880Pa)延时3s,锅炉MFT;改造后炉膛压力低低(-4500pa)延时3s,锅炉MFT。

(3)增加相关引风机跳闸条件。机组MFT且炉膛负压低低(二取二)(-5.5kPa)跳引风机;MFT且FGD原烟气温度>180℃ 延时60s跳引风机;原烟气温度>180℃(三选二)延时480s跳引风机;循环浆液泵全停且净烟气温度>75℃(三选二)延时315s跳引风机。

3.2 脱硫系统启停运行调整

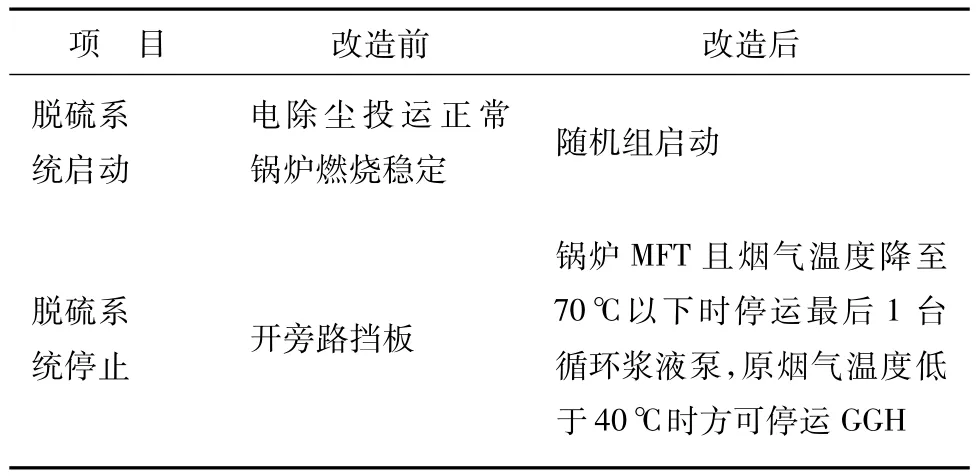

在机组启动前执行《吸收塔系统启动前检查卡》,机组引风机启动时如果汽包金属温度大于100℃,必须至少有1台循环浆泵在运行,在锅炉点火、脱硫系统进热烟气前,至少要有2台循环浆液泵在运行。脱硫烟气系统停运前应适当降低吸收塔液位,依次停运循环浆液泵,当吸收塔前烟气温度降至70℃以下时停运最后1台循环浆液泵,锅炉MFT且原烟气温度低于40℃时方可停运GGH。表3是珠海电厂脱硫系统启停条件。

表3 脱硫系统的启停条件

3.3 运行情况及调整

2013年5月24日11∶08时,运行中的2号机组脱硫系统3台循环浆液泵全部跳闸,2台循环浆液在备用未启,11∶12时,净烟气温度超过75℃,延时15s后锅炉MFT动作。脱硫现场检查发现脱硫DCS系统OPS 2号CPU相关画面发生蓝屏现象,2号机组脱硫吸收塔相关设备无法操作和监控。最后调查的事故原因是2号脱硫DCS系统(CHR03柜)双侧CPU故障初始化,导致系统DI(开关量输入信号)与AI(模拟量输入信号)信号全部置0,导致控制信号输出异常,误发设备保护跳闸信号。为降低跳机风险,设计单位重新对五台循环浆液泵的控制信号重新进行分配,现在1号机组已调整一个CPU控制1、2、5号循环浆泵,另一个CPU控制3、4循环浆泵,但2号机组循环浆泵控制做了优化处理,CPU分配控制未做调整。

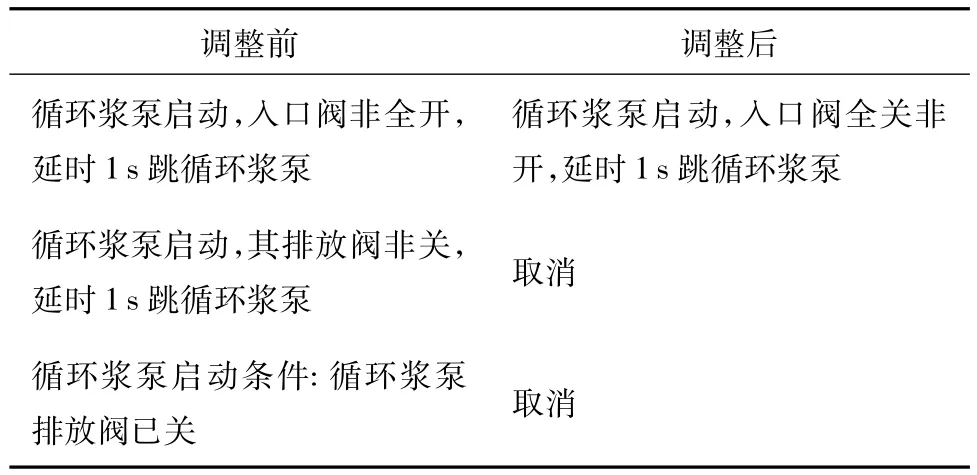

2013年5月,2号机组多次出现循环浆泵进口电动阀限位故障导致循环浆泵跳闸,循环浆泵排放阀限位故障导致循环浆泵无法启动的情况,其热工逻辑进行了以下调整,见表4。

表4 循环浆泵逻辑调整

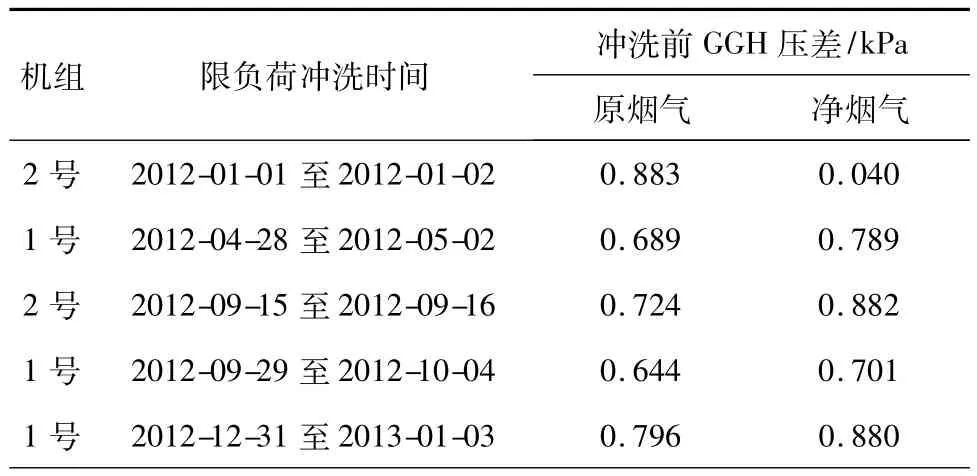

自2007年脱硫系统开始运行以来,就一直存在GGH堵塞问题。GGH原烟气或净烟气差压高时导致增压风机马达电流增大,电流会超过额定电流,动叶开度增大。通过在线高压水冲洗和蒸汽吹灰都无法解决,只能开旁路挡板,限制机组负荷在400MW以下停运脱硫系统,进行GGH换热元件化学冲洗。每台机组一年要进行2~3次,2012年GGH冲洗情况见表5。

表5 2012年GGH换热元件化学冲洗情况

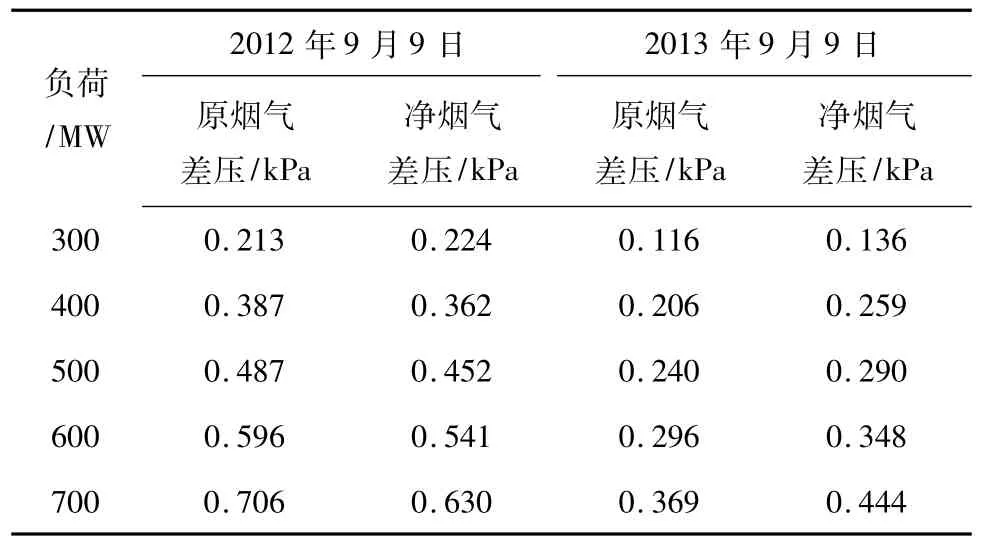

脱硫系统取消旁路后,如果出现GGH烟气差压高影响机组安全运行时,只能在机组停运后才能处理。机组改造时进行了GGH换热元件间隙调大,吸收塔整体升高3.6m,电除尘改为电袋复合除尘器等。脱硫运行中执行了下面规定:及时进行GGH吹灰,每个班至少两次,如烟气系统运行工况较差,须增加吹灰频率或连续吹灰;每个夜班执行一次GGH高压水冲洗;每班至少进行一次除雾器冲洗。现在2台机组的GGH烟气差压有了明显的改善,见表6。

表6 1号脱硫系统改造前后的GGH烟气差压

4 结语

火电厂SO2排放超标不仅给企业带来了高额的经济损失,而且会造成环境污染,从而会对企业的形象和后续发展造成一定的影响。为达到国家环保要求,珠海发电厂已进行了相关设备的改造,这里谈论了脱硫系统增容及取消旁路的实际改造情况,改造后烟囱出口SO2排放浓度满足新标准要求。设备改造后,热工逻辑,脱硫系统启停及根据运行情况做了一些运行调整,但是改造后设备运行的新问题会不断出现,这需要电厂工作人员坚持不懈地完善设备运行环境,才能做到机组运行安全及满足环保要求。

[1]汪艳红.我国火电厂烟气脱硫工艺现状及发展综述[J].硫磷设计与粉体工程,2008,(2):13 -14.

[2]华岷山.燃煤电厂脱硫系统增容改造的必要性、可行性及经济性分析[J].低碳世界,2013,(7):141 -142.

[3]王勇,王志东.大型火电机组脱硫增容技术改造方案的优化[J].华电技术,2011,(2):18-19.