蒸汽喷射预回潮出料装置的设计应用

2014-02-08刘加树周玉生

刘加树,杨 彬,周玉生

1.安徽中烟工业有限责任公司蚌埠卷烟厂,安徽省蚌埠市长丰路258号 233010

2.中国烟草总公司职工进修学院,郑州市鑫苑路7号 450008

3.秦皇岛烟草机械有限责任公司,河北省秦皇岛经济技术开发区龙海道67号 066000

CO2膨胀烟丝因具有降低烟草密度、提高烟丝填充值、降低卷烟焦油量、去除烟草杂气、改善中低档烟叶品质等特点而被卷烟企业广泛使用[1-2]。但膨胀烟丝在加工过程中造碎较大,为降低烟丝造碎国内卷烟企业已进行了许多改进,如在冷却振槽上增加喷射蒸汽装置、湿空气回潮设备[3],适当降低回潮机滚筒转速[4]等。同时对提高膨胀烟丝的耐加工性也进行了研究,如膨胀烟丝回潮前的含水率[5]、冷端的烟丝浸渍时间[6]、采取正交试验法优化冷热端工艺参数[7-8]、对CO2膨胀烟丝进行分类加工[9]、设计与开发新型湿空气回潮膨胀烟丝设备[10]等。上述改进和研究都能不同程度地提高膨胀烟丝的耐加工性,减少膨胀烟丝造碎,其中采用新型湿空气回潮膨胀烟丝设备应用效果显著。但在实际应用中,冷却振槽上喷射的蒸汽或雾化水只能被上层的膨胀烟丝吸收,中下部的膨胀烟丝不能吸收水分,造成膨胀烟丝回潮后含水率分布不均匀,当蒸汽或雾化水过大时还会形成水渍烟丝现象。通过调整冷热端工艺参数可以提高膨胀烟丝的整丝率和降低烟丝造碎,但具有一定的局限性,而采用湿空气回潮设备应用效果较好但投资过大。为此,采用蒸汽预回潮工艺设计了一种蒸汽喷射预回潮出料装置,以进一步提高膨胀烟丝的耐加工性和减少烟丝造碎。

1 存在问题

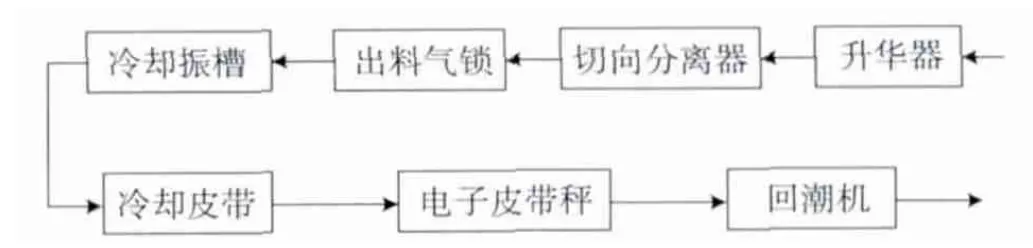

CO2膨胀烟丝处理线上的主要工艺设备包括CO2浸渍器、升华器和烟丝回潮机[11]。烟丝经过液态CO2浸渍后,通过进料气锁进入升华器,干冰烟丝在升华器内与高温工艺气体接触后体积迅速膨胀,膨胀干燥后的烟丝经过切向分离器进行气料分离,由出料气锁进入冷却振槽和冷却皮带[12],烟丝经过冷却进入回潮机进行回潮,生产出的合格膨胀烟丝的含水率为(12±0.5)%。升华器后端设备流程见图1。

图1 升华器后端设备流程图

膨胀烟丝在出料气锁出口的含水率为4%~5%,而膨胀烟丝从出料气锁出口到回潮机之间要经过冷却振槽和冷却皮带[12],相距20 m 左右,当烟丝进入回潮机时,皮带机和回潮机之间有1 m 左右的落差,由此造成低含水率的膨胀烟丝在输送过程中产生较大造碎。膨胀烟丝经过冷却振槽和冷却皮带冷却后,进入回潮机滚筒前的温度为38~46 ℃,而回潮使用的水随季节不同温度在8~25 ℃之间变化。因此,水温和膨胀烟丝之间存在着20~30 ℃差异,当烟丝进入回潮机滚筒时,直接遇到喷射的冷水,烟丝骤然收缩,从而降低了烟丝的填充值和膨胀率,并影响到膨胀烟丝的耐加工性。

2 改进方法

2.1 系统组成

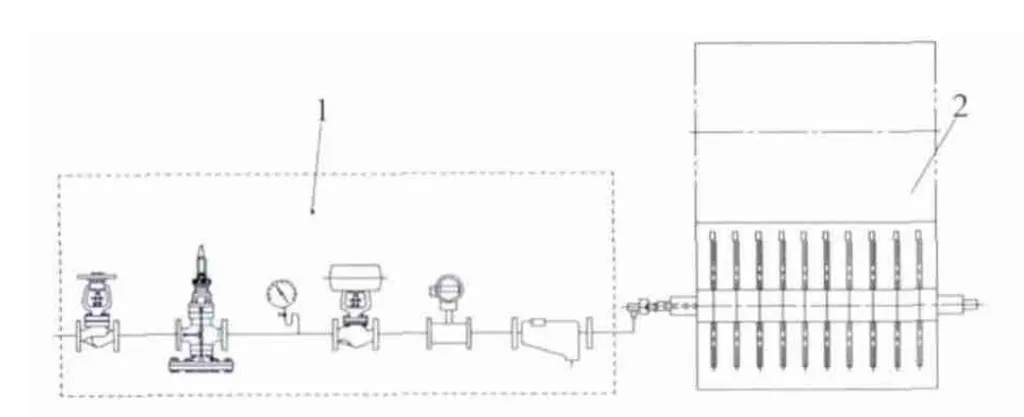

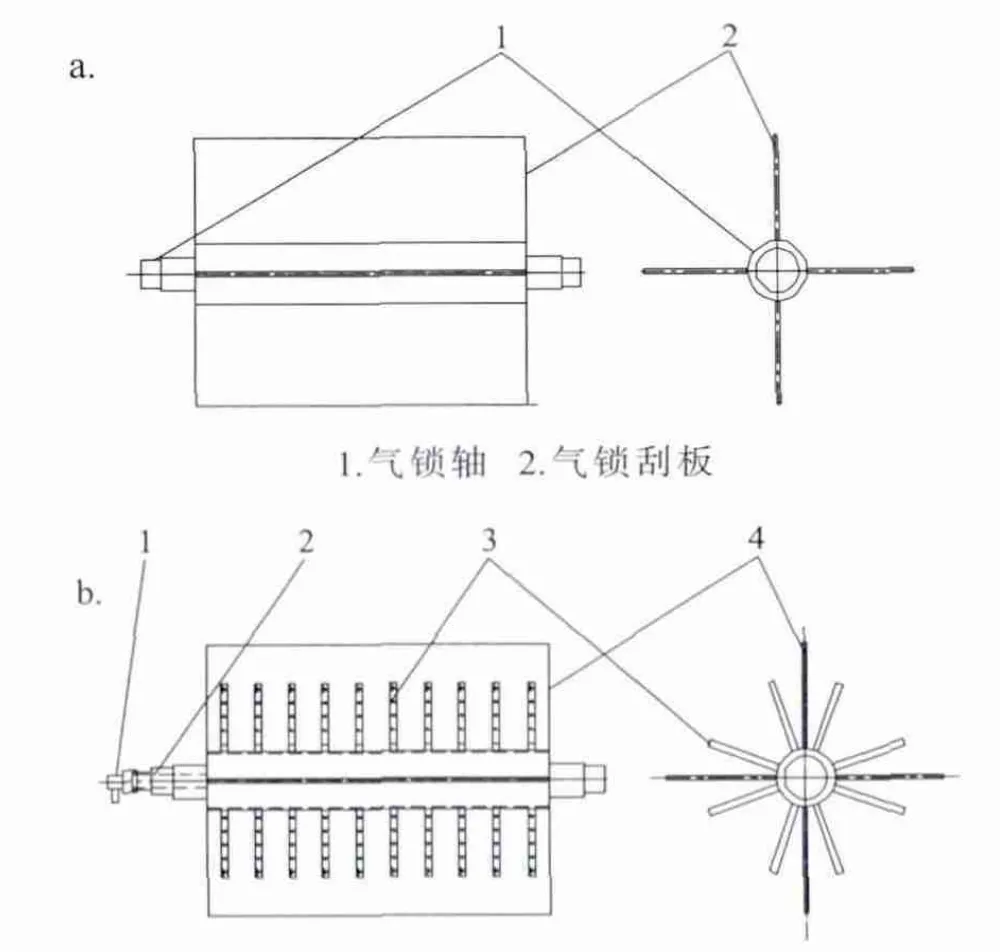

为提高膨胀烟丝的耐加工性,采用蒸汽预回潮工艺技术,在经过改造的出料气锁装置上增加一套蒸汽喷射系统,构成蒸汽喷射预回潮出料装置,见图2。该装置主要由蒸汽喷射系统和出料气锁组件构成,既有蒸汽预回潮功能又能保证正常出料。其中,蒸汽喷射系统由气动薄膜阀、蒸汽流量计、汽水分离器、蒸汽管路系统等部分组成,改造前后出料气锁内部结构见图3。

图2 蒸汽喷射预回潮出料装置示意图

图3 改造前(a)后(b)出料气锁结构示意图

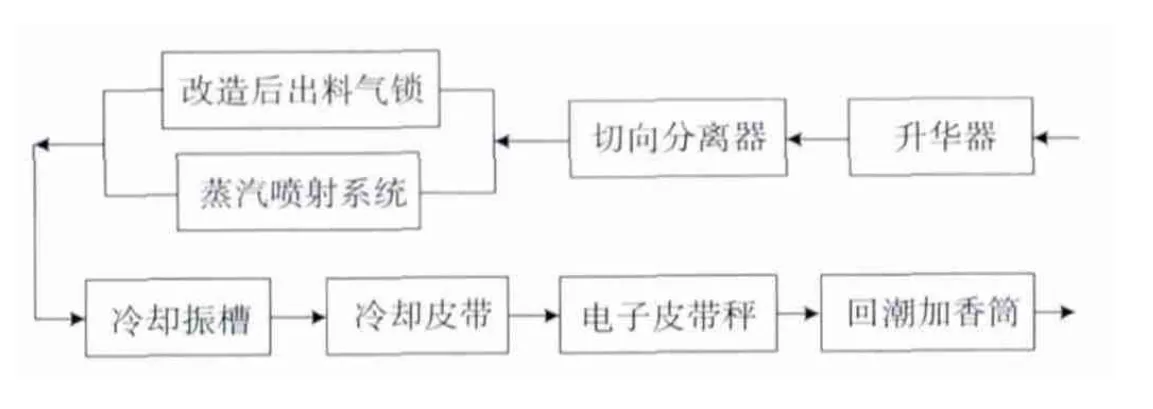

改进后升华器后端设备流程见图4。当膨胀预热结束后,过料生产开始,经过液态CO2浸渍的烟丝由恒流量设备均匀送入升华器中,烟丝在升华器中与高温工艺气体接触,温度迅速提高,在温差作用下,干冰快速升华,水分快速蒸发,烟丝得到膨胀,膨胀后的烟丝通过切向分离器与工艺气流分离。膨胀烟丝进入改造后的出料气锁内,控制气动薄膜阀打开,饱和蒸汽通过气动薄膜阀、蒸汽流量计,经过管路系统进入旋转接头,再经过均匀分布的加湿喷管把蒸汽释放到刮板气锁的腔体内,从而把经过转网分离进入出料气锁刮板内的膨胀烟丝加湿,达到预回潮目的。预回潮后的膨胀烟丝从出料气锁中落入冷却振槽,烟丝含水率由原来的4%~5%增加到6%~7%。

图4 改造后升华器后端设备流程图

2.2 蒸汽流量控制和加湿喷管的确定

蒸汽喷射预回潮出料装置的蒸汽流量由上位机设定,下位机PLC 采集蒸汽流量计反馈值,根据蒸汽流量反馈值与蒸汽设定值的比较计算结果,对气动薄膜阀开度进行PID 调节,使实际蒸汽流量与设定值趋于一致。由于膨胀烟丝通过定量带对升华器进行供料,膨胀后的烟丝流量相对稳定,回潮机前电子皮带秤流量基本在(670±50)kg/h 范围内。采用定量加蒸汽的方式可以使烟丝含水率波动较小,改造前后膨胀烟丝含水率波动范围基本一致,均在±0.5%范围内。

改造后出料气锁中的加湿喷管共有8 组,每组由10根组成。每根加湿喷管的中部同一位置沿直径均匀对称开4 个φ0.5 mm 的喷射口,每组10 根加湿喷管在气锁轴上均匀分布,可以使膨胀烟丝加湿均匀,并对物料产生松散作用,避免膨胀烟丝在加湿过程中出现水渍烟丝。

2.3 膨胀烟丝预回潮后含水率

为计算膨胀烟丝加湿后的含水率,确定不同蒸汽流量和膨胀烟丝吸收水分增加值之间的关系,可根据设定的蒸汽流量F1获得出料膨胀烟丝的增加水分百分比A,膨胀烟丝水分吸收能力用水分吸收系数ν表示,则:

式中:A——增加水分百分比;F1——蒸汽流量,kg/h;F2——烟丝流量,kg/h;v——水分吸收系数。

由此推导出蒸汽流量的计算公式:

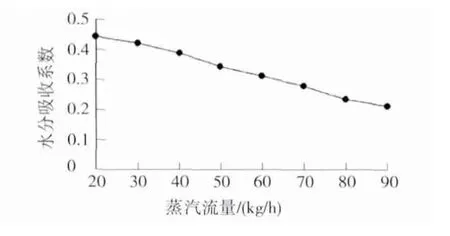

式(1)可见,由于加入的蒸汽只能部分被膨胀烟丝吸收,蒸汽的水分吸收系数ν 需要根据实际情况来确定。通过试验得到蒸汽流量F1和水分吸收系数ν的关系(图5),蒸汽流量F1越小,水分吸收系数ν相对越大。分析试验数据可得,随着蒸汽流量的增大,出料气锁出口烟丝含水率也相应增大,烟丝整丝率明显提高,碎丝率下降,填充值变化不大,出丝率增加。出料气锁出口烟丝含水率超过7%后,整丝率和出丝率变化不大。为防止因蒸汽量过大而产生水渍烟丝,蒸汽流量选用65 kg/h。需要增加的蒸汽流量由式(2)计算,当膨胀烟丝含水率增加2 百分点左右时,出料气锁出口烟丝含水率可控制在6%~7%。

图5 蒸汽流量和水分吸收系数关系

3 改进效果

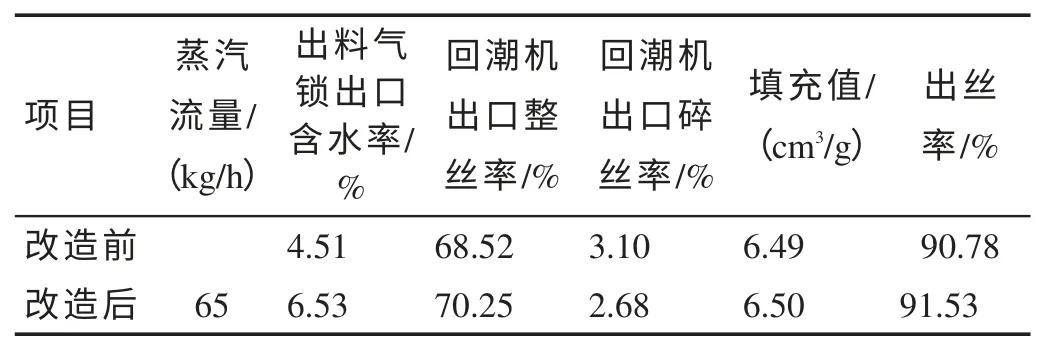

在蒸汽喷射预回潮出料装置内采用不加湿和加湿预回潮方法,选用同一配方不同批次膨胀烟丝分别进行了对比试验,结果见表1。

表1 蒸汽喷射预回潮出料装置应用前后试验结果

可见,采用蒸汽喷射预回潮出料装置对设备改造后,有效提高了膨胀烟丝的耐加工性,烟丝整丝率提高1.5 百分点,出丝率提高0.75 百分点,降低了生产消耗,节约了生产成本。

[1]倪克平.提高二氧化碳膨胀烟丝加工质量及可用性研究[D].郑州:河南农业大学,2008.

[2]张东明,候志刚.烟草行业职业技能鉴定指南[G].膨胀烟丝工培训讲义.2002:67-72.

[3]张超,叶为全,丁乃红,等.湿空气回潮膨胀烟丝工艺研究[J].湖南文理学院学报:自然科学版,2011,23(3):85-91.

[4]张建勋,王镇增,熊安言.改善CO2膨胀烟丝结构的探讨[J].烟草科技,2000(12):3-4.

[5]张文,姜海侠.优化工艺参数提高CO2膨胀烟丝结构[J].今日科苑,2010(10):18.

[6]许龙.提高CO2膨胀烟丝的整丝率研究[J].工业设计,2011(1):89.

[7]资文华,王慧.干冰膨胀烟丝加工过程参数优化研究[J].烟草科技,2008(1):8-18.

[8]杨文超.提高膨胀烟丝耐加工性的探索[C]//中国烟草学会2010年烟草工艺学术研讨会论文集.青岛:中国烟草学会,2010:178-181.

[9]吴桂兵,张楚安.CO2膨胀烟丝分类加工应用研究[J].烟草科技,2007(12):5-8.

[10]张超,丁乃红,李建梅,等.湿空气回潮膨胀烟丝设备设计与开发[C]//中国烟草学会2010年烟草工艺学术研讨会论文集.青岛:中国烟草学会.2010:173-177.

[11]李英莲,李长明,张巨昆,等.膨胀烟丝工专业知识[M].郑州:河南科技出版社,2012:4-5,246-248.

[12]陈海鸣,杨剑刚.降低膨胀烟丝过程造碎提高出丝率[J].云南烟草,2008(3):48-53.