影响单点金刚石车削加工质量的因素分析*

2014-02-07阴俊峰

阴俊峰,张 洪

(广东工业大学机电工程学院,广东广州 510006)

1 单点金刚石车削加工

单点金刚石车削技术(SPDT)是在超精密车床上,通过对机床和加工环境进行精密控制,直接利用天然单点金刚石刀具对零件进行车削的技术。目前,单点金刚石车削技术(SPDT)已经较为成熟,能加工出微米及亚微米级形状精度与纳米级表面粗糙度的精密零件。故此,该技术被广泛应用于汽车、能源、医疗器材、信息、光电和通信等领域中,对非球面光学镜片、超精密模具、磁盘驱动器磁头、磁盘基板、半导体基片等零件进行加工(图1)。这些零件的加工质量决定其产品性能的好坏。

2 影响单点金刚石车削加工质量因素分析

单点金刚石车削加工质量包括零件尺寸、形状精度与零件表面质量两个方面。而零件表面质量的具体内容又包括表面纹理(表面粗糙度、波度、纹理方向、伤痕)和表面冶金变化(表面层的硬度、组织、残余应力)。影响单点金刚石车削加工质量的因素有很多,主要有刀具几何角度、切削参数、机床性能、加工环境与材料特性等。

图1 单点金刚石车削的零件

2.1 金刚石刀具

2.1.1 刃口钝圆半径与最小切削厚度

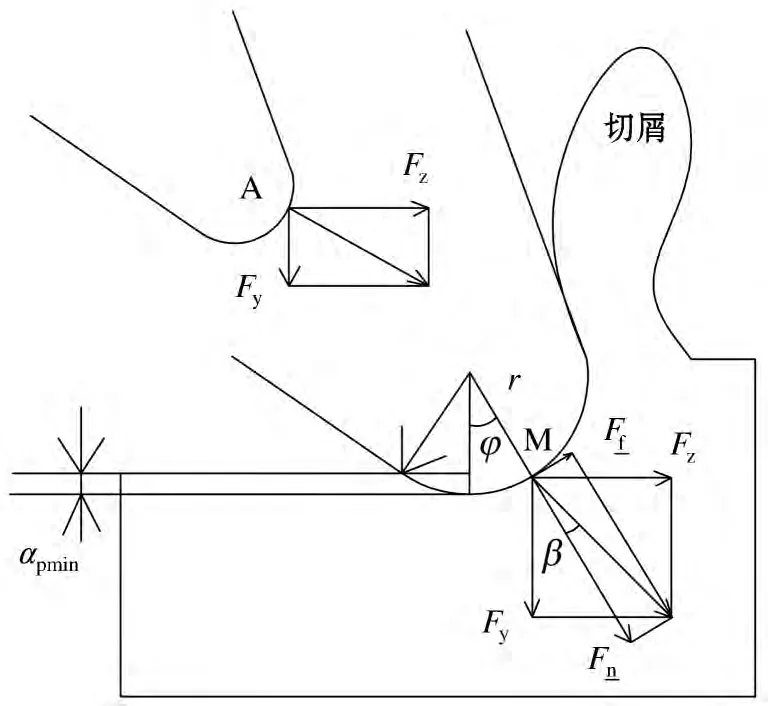

一般而言,刀具越锋利,加工表面质量越好,其表面残余应力与表面粗糙度越小。而刃口钝圆半径r(图2)是反映刀具锋利程度的关键参数。目前,工业中金刚石刀具的刃口钝圆半径约在0.2~0.6 μm之间。

表1 常用材料刀具的刃口钝圆半径[1]

图2 圆弧刃口切削模型

同时,刃口钝圆半径r与零件的最小切削厚度有着密切的联系。如图2,在切削刃钝圆圆弧上任意一点A,存在切向分力Fz与法向分力Fy。切向分力Fz使质点前移,形成切屑;法向分力Fy使质点压向被加工表面,形成挤压而无切屑形成。当Fz>Fy时,刀具有切削过程,形成切屑;当Fz<Fy时,刀具对零件挤压,切屑无法形成[2]。故可以在切削刃圆弧上找到一个点M,在这点上Fz=Fy。在M点以上的金属可以形成切屑;在M以下的金属则不能与基体分离。根据图2中几何关系有:

β—金刚石车刀车削时的摩擦角;

μ—金刚石刀具与零件的摩擦系数;

r—金刚石刀具的刃口钝圆半径。

将式(1)整理代入式(2)中,并化简得到如下公式:

在实际切削过程中,若背吃刀量小于最小切削厚度,刀具对零件只有挤压而不能形成切屑;若背吃刀量接近于最小切削厚度,弹性变形与塑性变形同时发生,名义切削厚度与实际切削厚度有较大偏差;当背吃刀量远大于最小切削厚度时,实际切削厚度几乎等于名义切削厚度[3]。故在进行单点金刚石车削加工时,在其他条件允许之下,应使背吃刀量取较大值,确保零件的实际切削厚度等于名义切削厚度。

2.1.2 刀具几何角度

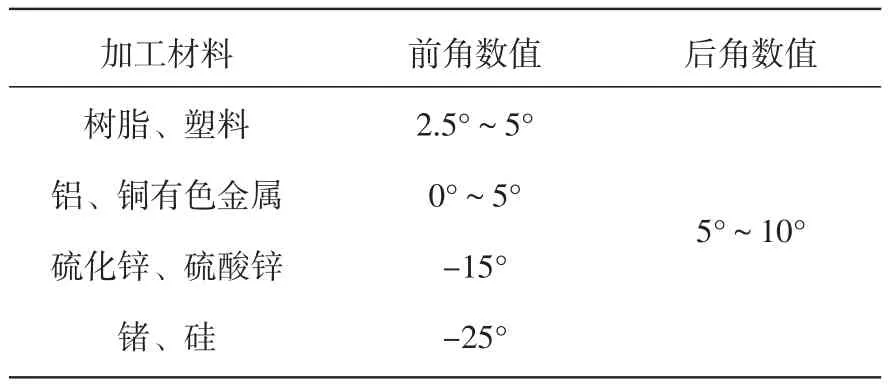

零件的加工制造大部分是通过刀具对零件的成形运动实现的,而金刚石刀具几何角度的选择对整个切削过程有很大的影响。一般而言,刀具前角影响切削难易程度,而过大的前角会降低刀尖强度。通常零件硬度越高,刀具前角越小。刀具后角可以减小主后刀面与加工表面间的摩擦。粗加工时,为保证刀具的强度,后角取小值,精加工时可取较大值。对于不同的零件材料,其加工刀具的最佳几何角度也不相同。在车削有色金属元件时,金刚石刀具的前角为0°或小的正值前角。但以同样前角的刀具车削红外晶体或激光晶体将会引起晶格不同程度的破坏,使零件表面“发圬”,粗糙度急剧变大。表2列举了一些常用材料,其刀具相应的前角和后角。2.1.3金刚石刀具切削参数

表2 常用材料的金刚石几何角度[4]

(1)进给量

如图3,根据金刚石切削刃的几何形状和刀具每转的进给量,可以计算零件的理论表面粗糙度Rth:

其中,f为刀具每转的进给量(μm/r);R为金刚石刀具圆弧半径(mm)。当进给量小到一定程度时,进给量对零件表面粗糙度的影响减弱,刀具和零件间的相振动与刀具几何角度成为影响零件表面粗糙度的主要因素。

图3 金刚石表面车削理论轮廓

(2)切削速度

当切削速度较小时,由于切削温度较低,容易形成积屑瘤;同时切屑与零件过小的分离速度使切屑对零件表面产生硬损伤。这些因素的共同作用导致零件加工质量变差。

当切削速度较大时,摩擦产生热的时间短,来不及在刀具内部传导,导致切削区域温度升高,加速刀具磨损。同时,过大的主轴转速,其动平衡误差也将对零件表面粗糙度产生影响。

(3)切削深度

对于某一特定零件而言,在转速和进给量一定的情况下,对应一个“临界切削深度”以获得最佳表面粗糙度。

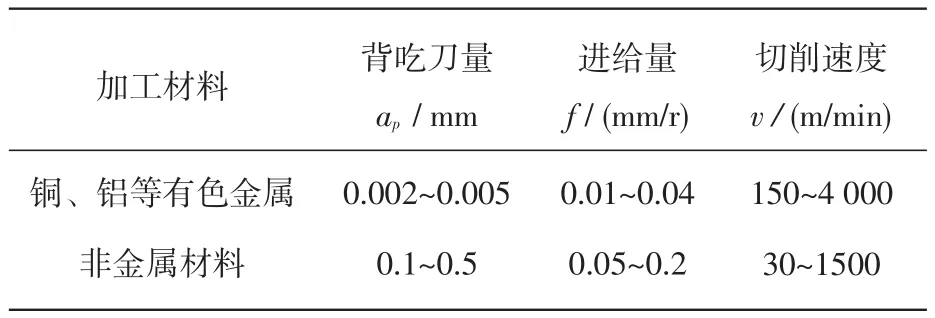

当切削深度大于临界切削深度时,切削深度越大,切削力越大,切削变形越大,零件表面残留高度越高,残余应力越大,粗糙度增加;当切削深度小于临界切削深度时,随着切削深度减小,有效切削值越小,零件材料抵抗塑性变形的能力越强,同时,金刚石刀具刃口对零件的挤压和摩擦迅速加大导致刀具刃口磨损加剧,最终导致零件表面粗糙度急剧增加,同时表面残余应力也增大。表3列出一些常用材料的切削参数。

表3 常用材料切削用量表

2.1.4 刀具中心与主轴中心的重合

刀具中心与主轴中心是否重合将影响零件的形面精度。如图4所示,当刀具圆弧中心不在零件主轴心上时,在车削零件端面时会在零件中心产生“圆柱”或“圆锥”。因此,调整刀架的位置使刀具的中心与机床回转主轴重合是单点金刚石车削加工必不可少的过程。其具体方法是在塑料基体上试车一平面,然后在高倍工具显微镜下观察车削表面情况,通过判断留有凸台的形状来调整刀具与回转主轴的相对位置直到凸台消失。

图4 金刚石车削端面示意图

2.2 机床性能

超高精密机床是单点金刚石车削的基础,其精度直接决定了零件的精度。单点金刚石机床的总体精度是由主轴、导轨、床身、传动系统、控制系统等各组成部分精度的综合体现。为达到超精密加工要求,单点金刚石车削机床精度比普通车床精度高好几个数量级。

目前,单点金刚石车削机床的主轴广泛采用回转平稳,回转精度高的空气静压轴承和液体静压轴承,但这两类轴承由于自身的性能,对超精密加工精度也有一定的影响,其主要原因是空气静压轴承的刚度低且容易出现振动;液体静压轴承在工作过程中易发热,会引起主轴的热变形。

同时,超精密机床导轨应具备导向精度高、低速运动平稳、热变形小、刚性高等特点。因而,超精密加工的机床多采用空气静压导轨和液体静压导轨。这两类导轨对超精密加工影响的主要原因有:空气静压导轨的刚度与承载能力较小。虽然由于空气膜的存在使导轨零件的误差有均匀化的效果,但导轨的直线度不易被匀化。液体静压导轨刚度大,受外界干扰小,可以达到更高的控制精度,但必须考虑发热问题,另外对油的清洁度有较高的要求。对于单点金刚石车削机床其基本要求如下。

(1)高精度。包括高的动精度与静精度。目前超精密机床主轴回转精度约在0.03~0.05 μm(有些机床甚至能达到0.025 μm),导轨运动精度0.1~0.2 μm/250mm,定位精度0.01 μm,重复定位精度0.006 μm,进给分辨率0.003~0.008 μm[5]。

(2)高刚度。包括静刚度,动刚度与热刚度。目前,超精密切削机床刚度一般为108~109N/m。

(3)高稳定性和高自动化。设备在经运输、存储以后,在规定的工作环境下使用,应能长时间保持高精度与稳定性。同时,高的自动化程度可以尽量避免人的介入,以减小因操作者失误而引起的随机误差。

2.3 加工环境

2.3.1 温度、湿度、洁净度

温度变化对机床加工精度的影响十分明显。有文献指出,包括环境温度变化在内的热因素引起的加工误差占总加工误差的40%~70%。实验表明,当环境温度变化±1℃每15~20 min,可使被加工零件表面产生0.5 μm左右的波纹。一般情况下,超精密加工要求温度变动范围控制在±0.05℃之内,相对湿度控制在30%~45%之间,一般超精密加工要求的洁净度在1 000~100级左右,即每立方米空间0.5 μm大小的尘埃不多于35 000~3 500。

2.3.2 振动

单点金刚石车削中,刀具与零件之间的相对振动,对零件的形面精度与表面粗糙度有较大影响。如图5所示。

振动按来源可分成两类:一是机床等加工设备产生的振动,二是来自加工设备外部,由地基或空气传入的振动。

对于外界振动可以通过以下途径解决:对于自然振源,如风产生的振动,可以通过封闭式精密间隔离其影响;且精密间附近不应有铁路、繁华的公路等;在加工过程中严格控制加工场所内人员走动;设备应有独立地基,地基周围铺设吸振材料,并且在周围开设隔振沟。

对于机床自身振动则有以下措施:通过弹性联轴节降低电机的振动;对机床回转件进行平衡处理,使其不平衡量小于0.2 g;提高机床传动机构的精度;控制每刀的切削量,减小振动冲击;严格控制精密加工间的温度,避免机床和被加工零件由于温度变化引起切削厚度变化而导致的振动。

图5 机床的振动使零件表面形成“蛇纹”[6]

值得注意的是,使用隔振沟和防振地基,只能对高频振动起到较好的隔离作用,对于低频的振动则难以隔离。对于低频振动的阻隔,通常使用隔振气垫系统,例如美国DTM-3型金刚石车床就使用了空气弹簧隔振系统,隔振后轴承部件的相对振幅为2 nm,并有效防止1.5~2 Hz的外界振动传入[7]。

2.4 影响单点金刚石车削加工质量的其他因素

除上述因素之外,零件材料特性,气源波动也会对单点金刚石车削的加工质量产生影响。

零件材料特性指零件的强度、硬度、应力分布、材料表面缺陷及晶粒的大小与取向。实践证明,材料硬度越高,金相组织的粒度越细,越易获得较小的表面粗糙度值,如GCr15轴承钢经淬硬到HRC60以上,较易得到极细的光洁表面。

有实验表明,在供气压力在450 kPa下,压力波动在-60~100 kPa时,零件被加零件表面会产生周期为(15~20)min,幅值为2.9 μm的周期性波纹,严重影响零件精度[8]。为减小气源波动,可以使用储气罐和超精密减压阀以稳定压缩空气的波动量。

3 结束语

本文对影响单点金刚石车削加工质量的几种主要因素进行了分析,指出机床性能、刀具几何角度、切削参数,加工环境、零件的材料特性与气源波动等因素对加工质量具有显著影响,并提出一些解决措施。本文所分析的内容为单点金刚石车削加工的改进,提高零件加工质量提供一定的参考。

[1]王先逵.超精密切削加工用的金刚石刀具[J].上海机床,1993(1):20-23.

[2]王先逵.机械加工工艺手册(单行本)[M].北京:机械工业出版社,2008.

[3]石文天.微细切削技术[M].北京:机械工业出版社,2011.

[4]李军琪.红外衍射光学元件的金刚石车削研究[D].南京:南京理工大学,2004.

[5]夏欢,吉方,陶继忠,等.超精密零件加工的影响因素 分 析 [J].机 械 设 计 与 制 造 ,2012(12):134-136.

[6]李驰娟,孙昌峰,孟凡波,等.单点金刚石车削技术的 研 究 [J].激 光 与 红 外 , 2009, 39(12):1341-1343.

[7]权艳红.影响单点金刚石超精密车削加工精度因素的研究[J].装备制造技术,2013(2):84-86.

[8]张家骅.超精密加工关键技术探讨[J].化学工程与装备,2008(12):111-112.