700MW燃煤机组SCR运行适应性改造分析

2014-02-07金伟韧陈斌源广东省粤电集团有限公司珠海发电厂广东珠海59050广东省粤电集团有限公司广东广州50630

金伟韧,陈斌源 (.广东省粤电集团有限公司珠海发电厂,广东 珠海 59050;.广东省粤电集团有限公司,广东 广州 50630)

1 脱硝系统概况

珠海电厂2×700MW燃煤机组采用亚临界强制循环汽包锅炉,单炉膛四角切圆燃烧,烟气脱硝系统是应环保需求后续加建,脱硝工艺采用目前燃煤机组普遍采用的选择性催化还原法。SCR系统采用高含尘工艺,SCR反应器布置在锅炉省煤器和空预器之间。催化剂采用活性TiO2为主要载体,添加V2O5和WO3等活性成分,催化剂安装层数按2+1模式布置。设计处理烟气能力为100%,脱硝效率不低于80%。在锅炉正常运行条件下,如需停运脱硝反应,停止喷氨即可,期间允许锅炉烟气穿过催化剂,脱硝系统不设置SCR反应器烟气大旁路。

2 存在的问题

2.1 催化剂工作温度

SCR催化剂的工作温度有比较严格的要求,高、低温均有明确的限制。温度过高会引起催化剂表面烧结,部分活性成分损失,进而使催化剂活性降低[1]。根据产品特性,运行中SCR入口烟气温度不允许超过427℃,如果超过这个温度会造成催化剂永久性失效。温度过低会影响催化剂的活性,如果低于300℃,在同一催化剂的作用下,SCR还会副反应生成硫酸氢铵,这是一种粘性强并具有腐蚀性的物质,易粘结在催化剂表面并堵塞孔隙,降低催化剂活性,并对下游锅炉尾部的受热面造成腐蚀和堵塞,影响锅炉运行[2]。为保护催化剂和锅炉尾部受热面,珠海电厂SCR技术规范规定烟气温度在326~420℃之间时允许连续喷射氨气进行脱硝反应;当反应器内烟气的温度降到低于最低连续喷氨运行温度(326℃)但高于316℃时,则应控制喷氨时间,连续喷氨时间不应超过12h;当烟气温度低于喷氨温度(316℃)时,应停止喷氨。

2.2 烟温和负荷的关系

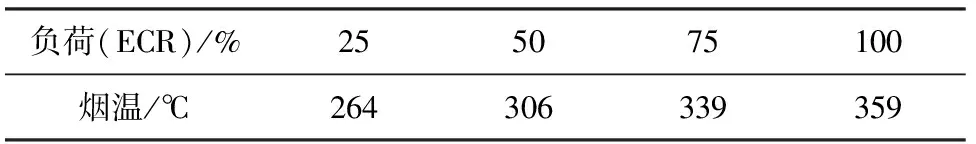

表1为锅炉省煤器出口烟温和机组负荷的对应关系,此处为燃用设计煤种时的典型工况下参数。

表1 省煤器出口烟温

负荷(ECR)/%255075100烟温/℃264306339359

可见机组负荷低于70%左右(随着燃煤品种变化和磨煤机运行不同组合以及燃烧调整会有5%左右的变动幅度)SCR入口烟温便不能满足连续喷氨的需求,须退出脱硝反应。

根据机组特性和电网需求,珠海电厂700MW机组运行调节区间为300MW~700MW,随着电网配置的不断优化,调峰的需要以及为电网安全考虑发电侧旋转备用容量增加,以及受经济形势的影响,燃煤机组的负荷率下降,低负荷时间比例大幅增加,机组不能长期保持高负荷,省煤器出口烟温达不到脱硝反应所要求的高于316℃,SCR不能投入正常反应,脱硝装置利用率低。

为提高SCR烟气脱硝系统的投运率,不因为调峰和负荷率的原因影响脱硝系统的投入,达到预期的环保目标,必须通过改造来改善SCR装置的运行适应性。从脱硝反应条件和催化剂特性考虑,直接的改造方向是提高SCR入口烟气温度,从工艺流程和系统特性出发,有增设省煤器给水旁路和省煤器烟气旁路两种途径。

3 方案与讨论

3.1 省煤器给水旁路

增设省煤器给水旁路(见图1),目的在于在机组低负荷阶段,使一部分锅炉给水从省煤器入口经省煤器给水旁路阀直接到省煤器出口,减少省煤器的冷却流量,在省煤器进口烟气温度Tg1和进口给水温度Tw2不变的前提下,提高省煤器出口(SCR入口)烟气温度Tg2。

图1 省煤器给水旁路

锅炉烟气和给水流经省煤器及旁路过程中,烟气侧释放热量计算式如下:

Qg=Wg×Cpg×(Tg1-Tg2)=Wg×(Hg1-Hg2)

式中:Wg为烟气流量;Tg为烟气温度;Cpg为烟气比热;Hg为烟气热焓。

给水侧吸收热量计算式为:

Qw=Ww×Cpw×(Tw1-Tw2)=Ww×(Hw1-Hw2)

式中:Ww为给水流量;Tw为给水温度;Cpw为给水比热;Hw为给水热焓。

省煤器管道换热量计算式为:

Qt=K×Hs×LMTD

式中:K为省煤器传热系统;Hs为省煤器换热面积。LMTD为对数平均温差,即锅炉给水和高温烟气在省煤器中传热过程温差的积分平均值。

以上Qg=Qw=Qt,且Tg1和Tw2在稳定负荷下不受省煤器给水旁路状态的影响,保持不变。

图2为省煤器热交换的热平衡图。

图 2 省煤器热平衡示意

增设省煤器给水旁路虽然能提高SCR入口烟温Tg2且涉及的工程量小,但改造同时也会造成省煤器出口给水温度Tw1上升,如果出现Tw1高于给水压力下饱和温度,省煤器出口给水会发生汽化,再混合经给水旁路流入的低温给水,会发生严重的水锤效应,危及设备安全,这在系统设计上是必须杜绝的。此改造方案是否可行必须分析给水旁路是否能提高SCR入口烟温到316℃以上而不发生水锤效应。以350MW(CDEF磨煤机运行)典型工况为例,表2所示为350MW省煤器无给水旁路状态下的工质温度。

表2 省煤器工质温度

项 目入口/℃出口/℃给水侧244315烟气侧497305

此时炉内烟气流量1510t/h,省煤器入口给水流量779.8t/h,给水压力为11.97MPa,此压力下其对应饱和温度Tc=325℃。假设加装省煤器给水旁路阀,并通过该阀调节SCR入口烟气温度Tg2,计算可得:当省煤器给水旁路阀流量为总给水流量的约15%的时候,省煤器出口水温Tw1=325℃(饱和温度),省煤器出口(SCR入口)烟温Tg2=308℃,尚未达到SCR入口烟气要求的最低温度316℃,由于省煤器出口水温Tw1已经达到饱和温度,为避免水锤效应,给水旁路阀在此工况点达到调整能力上限。由此典型工况分析可得出,省煤器给水旁路阀改造方案不可行。

3.2 省煤器烟气旁路

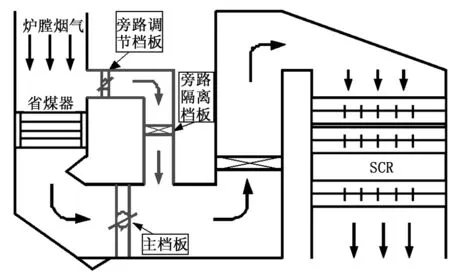

增设省煤器烟气旁路,是在省煤器的入口烟道处增设烟气旁路挡板,从省煤器入口引一部分烟气不经省煤器冷却,通过旁路的热烟气和经过省煤器的出口冷烟气混合,再进入SCR的反应器中[3-5]。在机组低负荷运行期间,省煤器出口烟气温度下降,这时可以采用开启省煤器旁路来提升SCR入口烟气温度。炉内烟气不存在工质相变的问题,冷热烟气混合没有直接的安全隐患。从这方面讲以此来提高燃煤机组SCR运行适应性的改造方案是可行的。省煤器增设烟气旁路示意见图3。

图3 省煤器增设烟气旁路示意

根据锅炉在低负荷期间省煤器的进出口烟气温度差可以确定烟气旁路挡板流通量,旁路挡板根据SCR入口温度来调节冷热烟气的比例,保证温度不低于喷氨许可最低温度。为降低锅炉高负荷期间由于旁路调节挡板泄漏造成的热损失,可考虑在调节挡板下游增设隔离挡板。为提高系统调节烟温的灵活性,省煤器烟气旁路系统设计还可考虑在省煤器出口烟气侧安装主挡板(如图3所示),在机组负荷变动过程中,由旁路挡板和主挡板联合调节SCR入口烟温,保证脱硝反应的正常连续投运。

以珠海电厂700MW燃煤机组设计工况为例,省煤器烟气旁路挡板调整策略设计如图4所示。

图4 省煤器烟气旁路调整策略示意

当锅炉负荷降低,烟气的温度越低,通过调节省煤器烟气旁路挡板和出口主挡板,流经旁路的热烟气就越多。主挡板和旁路挡板控制原则是保证各负荷下SCR入口烟温不低于316℃。图4所示,AF为省煤器烟气旁路挡板全关、主旁路挡板全开时SCR入口温度线。A-B-C-D线为旁路挡板和主挡板参与调节的SCR入口烟温控制线。控制程序如下:

(1)AB区域:机组负荷高于70%,主挡板全开,旁路调节挡板全关;SCR入口温度高于316℃。

(2)BC区域:机组负荷在45%~70%区间,旁路调节挡板开始开启,跟随机组负荷变化控制SCR入口烟温不低于316℃直至全开;

(3)CD区域:机组负荷低于45%,烟气旁路调节挡板全开后如还不能满足SCR入口最低烟温的要求,可继续关小主挡板开度,改变SCR入口冷热烟气的流量分配,以保证脱硝投运的最低温度。

以上SCR入口烟气温度的控制措施可基本覆盖机组正常运行过程调峰范围,维持SCR入口烟温不低于316℃,保证脱硝系统连续运行。

虽然增设省煤器烟气旁路来提高SCR运行适应性的方案在技术上可行,但在改造过程中必须注意以下事项:

(1)旁路挡板选型应注意密封性和除灰功能,除了防止飞灰的沉积和硬化,影响调节效果或挡板开闭不灵外,还要关注挡板的热变形和防磨损,那将会导致旁路挡板泄漏造成锅炉多余的热损失。

(2)烟气旁路容量不宜过高,选择总烟气量的10%~15%为宜。流经旁路的高温烟气首先是要保证烟温调节的效果,另外防止一旦发生烟气旁路挡板泄漏的时候,不会导致过多的省煤器入口高温烟气通过旁路直接进入SCR反应器,使得SCR入口烟温高于420℃成为可能,引发SCR入口烟温过高的隐患,造成催化剂烧结而导致活性降低,这是不能通过催化剂再生的方式所能恢复的。

(3)省煤器出口主挡板作为调节挡板可提高SCR入口温度调节的灵活性,但如果误关闭会对锅炉炉膛负压等主要参数造成很大的影响,危及机组的正常运行,所以在控制机构的选型上防止误关闭外,也可以考虑设置最小开度的限制,保证安全运行。在调节过程中也要特别关注炉膛负压和送引风机动叶开度和电流的变化。

(4)冷热烟气在主烟道内容易生成分层,造成SCR催化剂表面温度分布不均。为改善混合效果,可考虑在省煤器出口主烟道内增设导流板或采用插入式省煤器旁路烟道来改善SCR反应器内温度场分布均匀性[6]。

4 结语

(1)高温高尘布置的SCR是目前燃煤电厂脱硝建设采用最广泛的工艺流程,但同时也普遍存在机组低负荷工况下运行适应性不高,由于烟温过低而不能进行喷氨反应的缺点。

(2)由于给水的温度变化后存在相变的特性,冷热工质混合容易造成水锤效应,所以通过增设省煤器给水旁路的改造方案不可行,尤其是针对给水压力较低的亚临界机组不适用。

(3)加装省煤器烟气旁路是一个可行性较强的改造方案,可大幅度提高SCR运行的适应性,可保证在机组深度调峰在内的正常运行工况下连续投运喷氨进行脱硝反应,大大提高脱硝系统的利用率。但在设备选型和调整策略上需要对潜在的风险进行评估和改良。

(4)省煤器烟气旁路的加建改造不可避免的会造成锅炉效率的降低,根据不同工况锅炉效率降低幅度在0.3%~0.5%左右。

[1]赵宗让.电厂锅炉SCR烟气脱硝系统设计优化[J].中国电力,2005,(11):69-72.

[2]王 洁,滕 农,张文杰,等.机组负荷对SCR系统运行影响研究[J].电力科技与环保,2011,27(3):16-18.

[3]张 洁,张 杨.燃煤电站SCR烟气脱硝工程技术关键问题研究[J].电力科技与环保,2011,27(2):38-41.

[4]黎 耘,郭秀芳,刘建濮.SCR脱硝装置烟气旁路有关问题的考虑[C].火电厂脱硫脱硝技术研讨与交流会.2010.

[5]HJ562-2010,火电厂烟气脱硝工程技术规范 选择性催化还原法[S].

[6]韩 升.燃煤电厂SCR反应装置数值模拟及优化研究[D].南京:南京理工大学.2010.