SCR脱硝系统氨需量计算的优化

2014-02-07朱宇翔顾云非上海申欣环保实业有限公司上海200431

朱宇翔,顾云非(上海申欣环保实业有限公司,上海 200431)

0 引言

氮氧化物中的NO、NO2是造成环境污染的主要因素[1]。在我国一次能源和发电能源结构中,燃煤占据了主导地位,在已探明的一次能源储备中煤炭仍是主要能源,煤炭在我国能源结构中所占的比例超过70%[2],而据统计70%的氮氧化物来自于煤炭的燃烧。火电厂NOx产生量占全国总量的50%,社会经济发展的同时对于环境保护的要求越来越严格,因此火电厂脱硝工程的建设成为我国NOx总量控制的关键。在众多的脱硝技术中,SCR脱硝技术是脱硝效率最高,最为成熟的脱硝技术[3-4]。SCR脱硝控制系统的不断优化,对确保SCR脱硝系统正常运行,降低NOx的排放具有十分重要意义。

1 SCR脱硝系统

1.1 SCR脱硝技术的原理

SCR(Selective Catalyst Reduction)脱硝技术,是在一定温度和催化剂存在的条件下,利用还原剂有选择地把烟气中NOx还原成无毒无污染的氮气和水,还原剂可以是氨、碳氢化合物、一氧化碳、氢气等,工业应用的还原剂主要为氨,以氨为还原剂的SCR的反应化学式如下:

4NO+4NH3+O2=4N2+6H2O

(1)

2NO2+4NH3+O2=3N2+6H2O

(2)

6NO+4NH3=5N2+6H2O

(3)

6NO2+8NH3=7N2+12H2O

(4)

NO+NO2+2NH3=2N2+3H2O

(5)

烟气中90%~95%的NOx以NO的形式存在,5%~10%的NOx以NO2形式存在。

1.2 SCR脱硝系统的工艺系统

SCR脱硝系统主要由两部分组成:一部分是SCR反应系统;另一部分是还原剂制备供应系统。目前工业使用还原剂原料主要有液氨、氨水、尿素三种,无论使用哪种原料,最终都是制成约5%浓度的氨气作为还原剂。本文就以上海外高桥第二发电厂的SCR脱硝工程为例,对SCR脱硝系统的工艺流程作一个简单介绍。该脱硝工程还原剂氨是通过尿素CO(NH2)2热解制成。尿素颗粒通过输送系统进入尿素溶解罐加入除盐水配置成50%的尿素溶液,然后通过尿素高流量泵送入热解炉,控制热解炉的温度,以确保尿素能够完全热解成NH3,热解炉送入一定量的稀释风,确保最终的氨气浓度不高于5%,稀释风取自锅炉热一次风,送入热解炉的一次风既有热媒作用又有稀释风的作用。制成的氨气通过喷氨格栅喷入SCR反应器与烟气均匀混合,与NOx充分反应,从而去除烟气中的氮氧化物。

SCR反应系统采取高尘布置,反应器是布置在省煤器之后,空预器之前,省煤器出口烟道两侧对称各布置一个反应器,因为SCR脱硝反应的合理反应温度区在310~430℃之间,在该温度区内反应器内的催化剂的活性达到最佳状态,脱硝反应效率高[5]。反应器的催化剂采取2+1布置即布置两层催化剂,预留一层。反应器进、出口分别装设有NOx浓度的CEMS监测点。SCR反应系统示意见图1。

图1 SCR反应系统的示意

2 SCR脱硝系统的控制方式

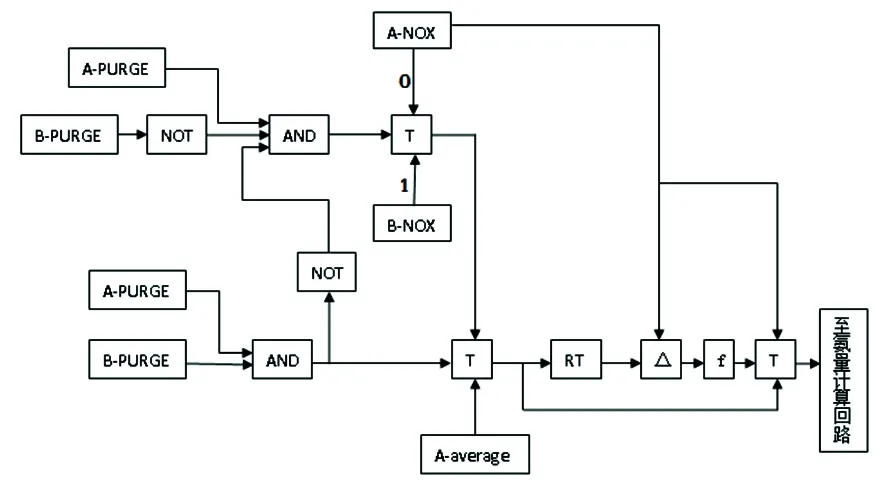

SCR脱硝系统的控制方案一般分为效率控制模式和出口浓度控制模式。效率控制模式以脱硝效率作为设定值,能够保持脱硝效率在一个比较稳定的水平。浓度控制模式以SCR出口浓度作为设定值,控制脱硝反应器的出口浓度满足排放要求[6]。两种控制模式对应有各自的氨气与氮氧化物摩尔比值的计算回路(见图2),计算出相应的氨氮摩尔比,该值与烟气量,SCR反应器入口NOx的浓度的乘积就是去除烟气中氮氧化物所需的氨气量。

图2 SCR脱硫系统计算回路

图2中f(x)为效率-氨氮比函数; Δ为减法器;a/b为除法器;PI-H/L为PI调节器,上下限控制;+为加法器。

脱硝效率计算公式:

从脱硝效率根据f(x)函数,可以求出所需氨氮摩尔比值;以上主回路根据脱硝效率计算氨氮比,副回路根据控制效果对氨氮比进行一定范围修正。

3 SCR脱硝系统氨需量控制的优化

SCR脱硝技术不管采取哪种控制策略,其最终的目标就是在保证完成NOx脱除率的前提下,催化剂的工作寿命最长,氨逃逸率最少,空预器的沉积物和腐蚀最小。其主要的控制对象有以下几个方面:合适的氨气输入量;合适的反应温度、恰当的反应烟气与催化剂的接触时间;保持较高的催化剂活性。其中氨气的输入量的控制是重中之重。

3.1 氨需量设定值的计算

脱除NOx所需的NH3的量是主要是根据锅炉燃烧后烟气中所含的NOx量来决定的,氨需量的计算就涉及到SCR反应器入口的NOx浓度和入口烟气量的获取,入口NOx浓度由CEMS系统提供,而入口烟气量的获得有两种方式:一种方式是直接进行测量,目前很难有满足控制要求,较为精确的大型烟气流量的测量装置,尤其是在进行SCR脱硝工程改造后,锅炉烟道的布置不规则,无法满足一般流量装置对管道的要求,而且一般的测量装置很难使用在这样高烟温、高粉尘,腐蚀性大的烟道中[8];另一种方式是采用软测量的方法,根据锅炉燃煤通过烟气流量函数获得烟气量;第二种方式是目前采用比较普遍的方法。氨需量计算方式见图3。

图3 SCR脱硝系统氨需量计算

SCR脱硝系统反应器分A、B两侧对称各布置一个反应器,各侧根据各自的NOx浓度,氨氮比计算值,按总烟气量的1/2计算各自的氨需量,最后相加求得总得氨需量。

3.2 存在问题

氨需量的控制计算中牵涉到NOx浓度,而NOx浓度值的获得来源于连续监测的CEMS系统 ,由于CEMS系统的探测采样部分都布置在高尘的烟道当中,必须定期进行自动吹扫和人工维护才能保证CEMS系统正常工作。在维护和吹扫的这段时间内由于没有采集到烟气,所以这段时间送入控制系统数据都是原有的保持值,这样控制系统只能根据保持的NOx浓度值计算氨需量。那么这段时间的喷氨计算量就不是实际的所需量,尽管每次自动吹扫时间不长,但对设备的长期安全运行和氮氧化物排放量的控制是不合理的。另外吹扫及维护时选取保持值为当前值具有随机性,当吹扫维护结束后,当NOx的保持值与实际测量值偏差较大,氨需量的计算设定值将会突变,极易造成控制系统失稳退出自动控制。在上海外高桥第二发电厂脱硝工程中SCR脱硝系统入口NOx的浓度是在不断变化的,尤其是电厂参加电网自动负荷调整系统,负荷在不断地变化,随着风煤比不断变化,NOx的浓度也是在不断变化的且变化幅度不小,而CEMS吹扫时的随机保持值是不变的,其与实际值是有差异的,这对氨需量的控制是不利的,易造成控制系统失稳。

3.3 氨需量计算控制的优化

针对以上的情况,对氨需量控制计算部分的NOx浓度的输入进行了调整优化,一般目前的脱硝工程的反应器分A、B侧对称各布置一个反应器,CEMS系统A、B侧各设NOx的测点,测量A、B侧的NOx浓度,A、B两侧反应器的进口均来自锅炉省煤器的出口烟道,浓度略有不同,但相差不大,A、B侧根据各自的NOx浓度的测定值和效率或NOx的出口设定值确定氨氮比来计算各自的氨需量。根据这个特点进行如下调整优化,即若A侧CEMS系统进行吹扫维护,由B侧的测量值代替A侧NOx值输入控制部分,反之亦然。若A、B侧出现短时同时吹扫维护,用吹扫前的小时均值代替。吹扫维护结束为防控制系统失稳,在控制系统中加入数据速率变化限制器。图4为优化后控制方式逻辑图。从优化后氨需量计算曲线可看出,在吹扫前后氨需量计算值有时会有所波动,但波动范围不大,调节控制系统能够及时跟踪响应,不至于失稳振荡,确保了烟气排放的指标能够符合环保标准。

图4 氨需量计算回路的NOx浓度输入优化控制策略(A侧)

4 结语

随着国家对大气污染物排放标准日益严格,SCR脱硝技术将是目前应用最广泛的烟气脱硝技术,以上海外高桥第二发电厂的SCR脱硝系统为例,介绍了SCR脱硝技术的基本原理和控制方式,并针对目前SCR脱硝控制系统中氨需量计算控制部分的不合理的地方提出优化方法,并应用于SCR烟气脱硝控制系统中,解决了控制系统失稳的问题,并使喷氨量更趋合理。

[1]咸士龙.660MW机组SCR法烟气脱硝控制策略分析[J].机电信息,2013,(6):112-113.

[2]巩梦丹,尹华强.燃煤电厂锅炉烟气脱硫脱硝技术及展望[J].热电技术,2013,(2):1-4.

[3]刘文平,秦浩宇,张神举,等.火电机组SCR烟气脱硝氮氧化物控制系统[J].环境保护,2013,(4):65-67.

[4]汪家铭.尿素法SCR烟气脱硝技术及其应用前景[J].合成技术及应用,2013,(1):42-46.

[5]刘武标.影响火电厂烟气脱硝效率的主要因素研究[J].工业安全与环保,2013,(2):47-49.

[6]刘爱民,徐光宝,杨亚熙.600MW机组脱硝控制系统优化浅析[J].华北电力技术,2013,(2):32-35.

[7]李 锋,王 立,高富春.SCR烟气脱硝自动控制系统及其在国华三河电厂的应用[J].热力发电,2009,(5):91-93.

[8]马孝纯,段跃非,朱亚波.锅炉脱硝SCR法的控制策略研究[J].电站系统工程,2013,(1):65-66.

[9]张 强.燃煤电站SCR烟气脱硝技术及工程应用[M].北京:化学工业出版社,2007.