燃煤机组烟气污染物超低排放研究

2014-02-07卢泓樾浙江浙能兰溪发电有限责任公司浙江兰溪321100

卢泓樾(浙江浙能兰溪发电有限责任公司,浙江 兰溪 321100)

自2013年开始,雾霾在我国大范围肆虐,火电厂燃煤机组排放的烟气中的PM2.5,是导致大气污染的一个重要原因[1]。为了进一步落实大气污染防治计划,响应国家节能减排政策,本文对提高国产600MW超临界燃煤机组的烟气处理能力使其达到天燃气机组排放标准[2]的可行性进行了分析,最终得出在目前技术条件下,可以实施的结论。

1 国产600MW超临界燃煤机组烟气排放

1.1 国产600MW超临界燃煤机组设备简介

1.1.1 锅炉

锅炉为北京巴威公司提供的超临界压力、一次再热直流锅炉,采用单炉膛,π形岛式露天布置,平衡通风,前、后墙对冲燃烧方式,固态排渣,全钢架悬吊结构。

1.1.2 脱硝系统

脱硝系统采用选择性催化还原(SCR)技术[3],在设计煤种、600MW工况处理100%烟气量条件下,脱硝效率不小于80%,采用2+1模式布置。脱硝反应器布置在锅炉省煤器和空预器之间,烟气从省煤器引出,1台炉配置2个反应器,经过脱硝后,烟气接入空预器。

1.1.3 电除尘

每台锅炉配置浙江菲达机电集团公司制造的静电除尘器1套2台,电除尘型号为:2-FAA4×45M-2×147.6-150,每台静电除尘器为双室4电场除尘器,设计入口烟尘浓度为26.8g/m3,保证除尘效率≥99.68%(设计煤种),除尘器本体阻力<200Pa,本体漏风率<2%。该厂于2012年对干式静电除尘器原工频电源进行了高频电源改造,改造后静电除尘器除尘效率要求≥99.68%。

1.1.4 脱硫系统

该电厂每台机组原脱硫装置采用石灰石-石膏湿法脱硫工艺,无旁路、有回转式GGH,无增压风机。其中吸收塔采用带托盘的逆向喷淋塔,设计配备3台循环泵及3层标准型喷淋层,1层托盘。

1.2 某电厂国产600MW超临界燃煤机组环保设施运行情况

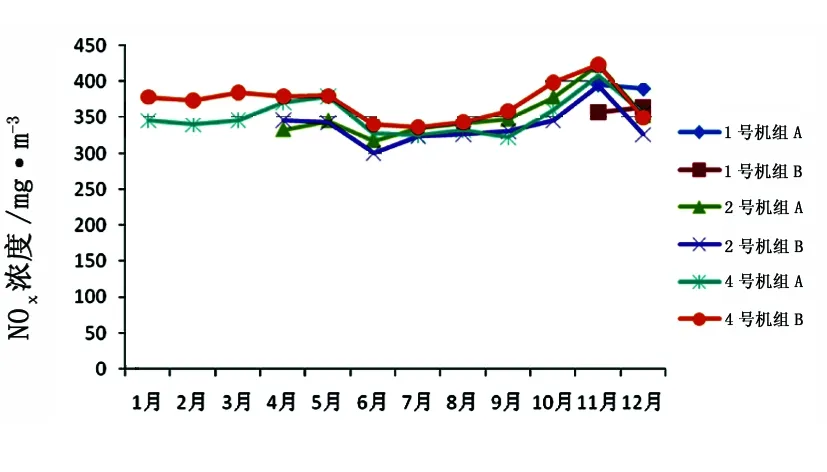

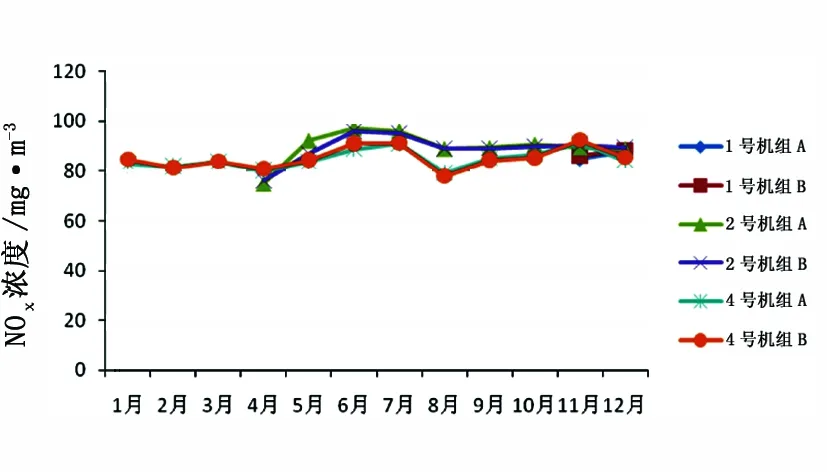

1.2.1 SCR脱硝系统运行情况

该厂已对1、2、4号机组进行了SCR脱硝装置的加装改造,图1和图2是近期2013年各月平均SCR系统进、出口NOx浓度变化趋势,可以看出进口浓度基本在350~400mg/m3,机组的SCR出口浓度基本低于100mg/m3,满足现有排放标准要求,但距50mg/m3有一定的差距。

图1 2013年度各机组SCR进口NOx浓度变化趋势

图2 2013年度各机组SCR出口NOx浓度变化趋势

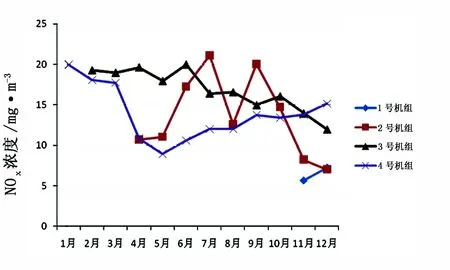

1.2.2 除尘系统运行情况

图3显示为该厂各台机组静电除尘器高频电源改造完成后烟囱出口月平均烟尘排放浓度。从图3中看出最大值在20mg/m3左右,根据月平均排放浓度数据计算得出年平均烟尘排放浓度为13mg/m3。

图3 2013年度4台机组烟尘排放浓度

1.2.3 脱硫系统运行情况

机组燃煤的实际分硫为0.6%~1.0%,脱硫装置入口SO2浓度范围为1326~2210mg/m3。由于该厂环评要求脱硫效率保证在90%以上,因此电厂一般运行2台循环泵,脱硫效率91.5%~92.5%,烟囱出口SO2浓度为99~188mg/m3。

2 烟气超低排放改造方案

2.1 脱硝系统提效改造方案

2.1.1 超低排放目标

SCR系统出口NOx的排放浓度从原设计的90mg/m3降低到50mg/m3以下,达到《火电厂大气污染物排放标准》(GB13223-2011)中天然气机组的NOx排放指标,实现超低排放。

2.1.2 脱硝系统提效技术方案

(1)锅炉低氮燃烧器改造

锅炉厂对低氮燃烧器改造提出了两种方案,方案一为NOx喷口标高不变,在左右侧墙各增加2只NOx喷口,燃烧器改造为巴威公司最新型的AireJet 低氮高效燃烧器,可以取得更好的低氮燃烧效果。方案二是调整NOx喷口的标高,并重新设计NOx喷口,而燃烧器保持不变。经测算能保证改造后省煤器出口NOx排放浓度低于280mg/m3。

(2)SCR脱硝装置提效方案

脱硝系统提效改造考虑一定的余量,按入口NOx浓度330mg/m3,脱硝效率87%进行设计,改造后SCR 出口NOx浓度降低到50mg/m3以下。该机组脱硝装置原设计初装两层催化剂,设计脱硝效率80%,预留第三层催化剂安装空间。脱硝提效需增加催化剂体积,可采用在预留层增加催化剂或更换两层原催化剂[4]。

经核算,SCR提效前后的还原剂消耗量有所减小,主要是因为原有系统设计要求从450mg/m3脱除到90mg/m3,脱除量为360mg/3(干基,6%O2);而本次改造由于低氮燃烧器的改造,脱硝系统入口浓度为330mg/m3(干基,6%O2),出口浓度要求达到50mg/m3,脱除量为280mg/m3,单位体积烟气NOx脱除量相比原系统设计减少了22%左右,因此系统改造后还原剂消耗量相对之前会减少。

综上所述,在锅炉实施低氮燃烧改造的基础上,通过SCR脱硝装置更换催化剂等措施,该厂机组烟气的NOx排放可满足超低排放要求,但改造后催化剂的阻力有所增加,引风机的运行电耗会上升。

2.2 脱硫系统提效改造方案

2.2.1 超低排放目标

脱硫装置提效后,烟囱入口SO2排放浓度从111mg/m3降低到35mg/m3以下,实现超低排放。

2.2.2 脱硫系统提效技术方案

石灰石-石膏湿法脱硫技术[5]是目前世界上最为成熟、应用业绩最多的脱硫工艺,单机容量已达1000MW,吸收塔脱硫效率最高可达到99%。因此,通过适当控制燃煤含硫量,在燃煤电厂湿法脱硫装置上使SO2排放值低于35mg/m3是可以实现的。影响脱硫效率的主要有液气比、烟气分布均匀性、吸收区高度、吸收塔浆池容量等因素,根据该厂的实际情况,可采用以下技术手段:

(1)增加液气比

液气比对脱硫效率有着重要的影响。在吸收塔设计中,循环浆液量的多少决定了SO2吸收表面积的大小,在其他参数恒定的情况下,提高液气比相当于增大了吸收塔内的浆液喷淋密度,从而增大了气液传质表面积,强化了气液两相间的传质,提高了系统的脱硫效率。当然,液气比增大会促使循环泵流量和吸收塔阻力增大,从而增加电耗。

(2)采用托盘提高脱硫效率

吸收塔托盘能改善吸收塔内烟气分布,烟气和浆液的流场分布直接决定着吸收塔内的传质、传热和反应进行程度。对于无托盘塔,改善烟气分布最有效的措施是增加托盘,使进入吸收塔内的烟气分布均匀,避免偏流问题[6];而对于已有托盘的吸收塔,可以通过调节托盘开孔率、加装第二层托盘来达到目的。托盘塔相对于空塔的缺点是吸收塔阻力相对较高,相应的引风机电耗较高。

双托盘脱硫系统是在原有单层托盘的基础上新增一层合金托盘,从而起到脱硫增效的作用。该技术在脱硫效率高于98%或燃用高硫煤时优势更为明显。双托盘的气流均质作用:烟气进入吸收塔后,首先通过塔内托盘,并与托盘上的液膜进行气、液相的均质调整,在吸收区域的整个高度上可以实现烟气与浆液的有效接触。双托盘比单托盘气液相均质调整更为充分,气相均布更好,脱硫增效明显。

双托盘提高烟气与浆液的接触功效:由于托盘可保持一定高度液膜,增加了烟气在吸收塔中与浆液的接触时间,提高了吸收剂的利用率。双托盘比单托盘多了一层液膜,气液相传质更为充分,从而增加了脱硫效率。

(3)拆除回转式GGH

回转式GGH的漏风对系统脱硫效率影响明显,以2%漏风率计算,在设计工况时原烟气侧向净烟气侧泄漏的SO2形成的浓度约为35mg/m3,此时再对脱硫系统进行提效也无法满足要求。为保证系统脱硫效率,将回转式GGH拆除,在此基础上进行脱硫提效改造,可以满足超低排放要求。

(4)脱硫系统提效技术方案

按烟气超低排放要求,烟囱出口SO2浓度需控制在35mg/m3以下,原有的脱硫装置已无法满足要求,必须进行提效改造。根据场地条件、工期等原因,脱硫提效方案设计须考虑以下问题:一是因现场场地条件有限,只能新增一台浆液循环泵,无法再增加更多的循环泵和吸收塔浆池;二是如再加高吸收塔,则吸收塔改造工程量较大,改造时间长,无法满足停机时间要求。

基于以上两个因素,脱硫提效方案以新增1台循环泵,吸收塔高度不增加为原则进行设计,方案如下:双层交互式喷淋层+双托盘方案,即将原有的三层标准型吸收塔喷淋层改造为双层交互式喷淋层;同时增加一层吸收塔托盘,与原有的托盘形成双托盘,在液气比不增加的情况下,通过改善塔内气流分布,强化脱硫传质效果实现脱硫增效。

改造后,脱硫装置在锅炉燃用设计煤种(含硫量≤0.8%)时,开3台循环泵(三用一备)可满足超低排放要求。

综上所述,脱硫系统在拆除回转式GGH,采用双托盘+双层交互式喷淋系统的技术方案进行提效改造后,在设计煤质工况下可以满足超低排放要求,且改造后增加了1台备用浆液循环泵,大大提高了系统的可靠性。改造后,系统烟气系统阻力和循环泵电耗均有所增加,电厂运行费用也会有所增加。改造采用的双托盘技术和双层交互式喷淋系统在国内外燃煤电厂脱硫工程中均有应用实例,技术成熟可靠,改造的技术风险相对较小。

2.3 除尘提效改造方案

2.3.1 超低排放目标

除尘系统提效后,烟囱出口的烟尘排放浓度从约30mg/m3降低到5mg/m3以下,满足烟气超低排放要求。

2.3.2 除尘系统提效技术方案

(1)除尘系统提效技术简介

目前降低烟尘排放浓度、提高除尘系统效率的主流技术有湿式静电除尘技术[7]、低低温电除尘技术、旋转电极式电除尘技术[8]以及电袋复合除尘技术等方式。

湿式静电除尘器通常布置在脱硫吸收塔后,可以有效去除烟气中的烟尘微粒、PM2.5、SO3微液滴、汞及除雾器后烟气中携带的脱硫石膏雾滴等污染物,是一种高效的静电除尘器。与干式电除尘器通过振打将极板上的灰振落至灰斗不同的是,湿式电除尘器是将水喷至集尘极上形成连续的水膜,流动水将捕获的烟尘冲刷到灰斗中随水排出。由于没有振打装置,湿式静电除尘器除尘过程中不会产生二次扬尘,并且放电极被水浸润后,使得电场中存在大量带电雾滴,大大增加亚微米粒子碰撞带电的机率,可以在较高的烟气流速下,捕获更多的微粒。湿式静电除尘器可明显提高除尘和除SO3效果。

低低温电除尘技术通过降低电除尘器入口烟气温度,一般降到酸露点温度以下,从而降低烟尘的比电阻[9],使除尘器性能提高,达到提高除尘效率效果。低低温除尘技术可以有效防止电除尘器发生电晕,同时烟气温度降低后烟气量降低,烟气流速也相应减小,在电除尘器内的停留时间有所增加,电除尘装置可以更有效地对烟尘进行捕获,从而达到更好的除尘效果[10]。另外,温度降低到酸露点以下,烟气中的SO3以H2SO4的微液滴形式存在,可以吸附于烟尘并与烟尘一起收集至集尘板,从而除掉大部分的SO3,同时烟尘中的碱性物质可以中和硫酸液滴。低低温电除尘、湿式电除尘在国内电厂应用尚处于起步阶段,但在日本、美国等国家已经成熟运用较长时间,技术成熟可靠。

(2)除尘系统提效技术方案

根据机组目前的实际情况,在脱硫系统拆除回转式GGH后,要实现烟尘的超低排放,同时提高烟囱入口烟气温度至80℃以上,可采用的除尘提效技术方案:管式GGH+低低温电除尘+一电场湿式电除尘器方案,即安装管式GGH,并对原干式静电除尘器进行改造,在吸收塔出口增加一电场的湿式静电除尘器。锅炉空预器出口的烟气经过管式GGH 烟气冷却器降温至90℃以下,然后进入低低温电除尘器,经过除尘后通过引风机进入吸收塔,吸收塔出口的烟气进入一电场湿式静电除尘器,除尘净化后进入管式GGH 烟气加热器升温至80℃后通过烟囱排放。

该方案在设计工况下(燃煤含灰量为20.09%,除尘系统入口烟尘浓度23.06g/m3),低低温电除尘、脱硫吸收塔和湿式电除尘器的除尘效率分别为99.88%、50%、80%,烟尘排放浓度4.4mg/m3。

综上所述,拆除回转式GGH后采用低低温电除尘器+一电场湿电的方式可实现烟尘超低排放目标,满足烟尘排放浓度≤5mg/m3的要求。

3 结语

借鉴国际的成功运行经验,该电厂国产600MW超临界燃煤机组通过SCR装置更换催化剂、低低温电除尘系统改造、增设湿式电除尘器、吸收塔双托盘加交互式喷淋系统改造、拆除回转式GGH等多项技术措施后,烟气主要污染物排放能够达到天燃气机组排放要求(烟尘排放浓度≤5mg/m3,SO2排放浓度≤35mg/m3,NOx排放浓度≤50mg/m3),实现烟气超低排放的目标。

[1] 陈晓雷.火电厂PM2.5治理技术探讨[J].中国环保产业,2012,7(2):30-34.

[2]GB13223-2011,火电厂大气污染物排放标准[S].

[3]郝艳红,邱丽霞.火电厂燃煤锅炉烟气处理系统分析及应用[J].科技情报开发与经济,2006,16(7):166-167.

[4]陈 静,祝瑞芳,孙士英.火电厂烟气中氮氧化物的控制与去除方法[J].黑龙江电力,2009,31(1):43-44.

[5]董佩杰. 火电厂烟气脱硫技术的探讨[J].山西电力,2006,133(4):62-65.

[6] 田明明,杨红刚,刘继奎. 600MW 机组湿法烟气脱硫吸收塔系统设计[J].山西电力,2008,145(2):40-42.

[7]赵琴霞,陈招妹,周超炯.湿式电除尘技术及其在电厂的应用前景探讨[J].电力环保与科技,2012,28(4):24-26.

[8]郦建国,舒英钢. 适应新烟尘排放标准的电除尘集成技术[J].山西电力石油石化节能与减排,2012,2(4):35-41.

[9] 郦建国,舒英钢,朱建波,等.30mg/m3及更严格烟尘排放标准下电除尘器适应性研究和经济性分析[C].第14届中国电除尘学术会议论文集,重庆:2011.

[10]黎在时.电除尘器的选型安装与运行管理[M].北京:中国电力出版社,2005.