基于ADAMS优化设计的某潜艇用流水孔启闭装置

2014-02-07李维嘉江涛蔡斌王波

李维嘉,江涛,蔡斌,王波

1 华中科技大学船舶与海洋工程学院,湖北武汉430074

2 中国人民解放军92267 部队,山东 青岛266032

0 引 言

潜艇的上浮与下潜是通过艇内压载水舱的注、排水实现的。当潜艇下潜时,外界的海水经由流水孔进入潜艇非水密结构内部,同时潜艇非水密结构内部和主压载水舱内的空气经流水孔排出艇外;上浮时,非水密结构内的海水由流水孔排出艇外。带有打开/关闭流水孔盖板的启闭机构,是潜艇上至关重要的设备,其性能好坏对潜艇的快速性、隐身性等作战性能的影响非常大[1]。

不带盖板启闭机构的流水孔,对潜艇的水下航行阻力影响明显。流体力学计算和实验结果表明,当潜艇处于水下航行状态时,艇体上一个流水孔的阻力是同样尺寸平板的4~5 倍。同时流水孔也影响潜艇的隐身性能,当潜艇处于水下状态时,上层建筑等自由浸水空间内部的海水与外面的海水是自由连通的,航行时海水通过流水孔不断流进和流出会产生水流波动,甚至产生漩涡。这种漩涡可能会与潜艇液舱或者潜艇内部空间结构发生共振现象,不仅产生阻力、增加潜艇推进能量的损耗,而且还会发出噪声、降低潜艇的声隐身性能。在特别严重的情况下,共振将导致潜艇结构的疲劳断裂。

本文研究的对象是一种可以通过潜艇的潜浮深度变化自主控制流水孔盖板打开/关闭的启闭机构。当潜艇上浮至距水面20 m 时,启闭机构准备开启流水孔盖板,距水面10 m 时,完全开启流水孔盖板;下潜时反之。该机构的优点在于不利用其他能源,只利用海水压力的变化来使流水孔达到自动启闭的功能。本文将在分析潜艇流水孔启闭机构运动学原理的基础上,得出传力比函数,确定优化目标。基于虚拟样机技术[2],运用ADAMS软件建立流水孔启闭机构的动力学模型,并进行运动学和动力学分析。在动力学分析的基础上,运用局部灵敏度理论找出敏感点,并定义敏感度高的连杆为设计变量,运用软件的优化设计功能对连杆机构进行优化,确保机构受力平稳,盖板开启过程平缓。在仿真优化过程中,考虑到制造精度、实艇上装配误差等因素的影响,添加相应的约束条件,进行再次优化,并将两次优化结果与原设计方案进行对比,以证明优化结果明显优于原始方案。

1 机构运动原理和优化目标的确立

1.1 装置结构原理

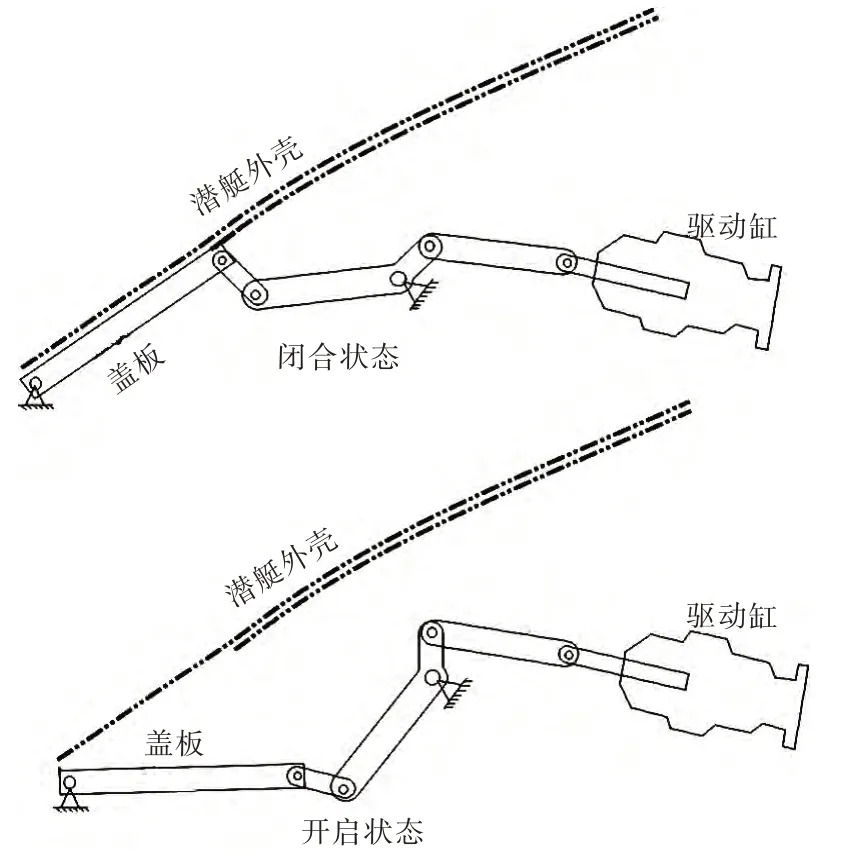

图1 为流水孔启闭装置结构原理图,可将该装置看成是一套连杆运动副机构,柱塞式海水液压缸为原动件,盖板为驱动件。当潜艇处于水面时,海水液压缸的柱塞在缸内压缩弹簧的作用下伸出,并带动连杆机构使流水孔盖板打开。当潜艇下潜时,柱塞在海水压力的作用下,通过克服缸内弹簧的作用力和密封材料的摩擦力,逐步缩回到缸内,同时带动连杆机构运动,使盖板逐步关闭流水孔;当潜艇继续下潜至要求深度时,柱塞全部缩回到缸内,流水孔被盖板完全关闭,此时,流水孔对潜艇的水下运动性能几乎没有影响。当潜艇上浮到一定深度时,随着海水压力的减小,柱塞在缸内弹簧力的作用下伸出,通过连杆机构逐步带动流水孔盖板打开,直至完全开启盖板,为非水密结构内海水的排出做好准备。从上文的描述可以看出,流水孔盖板何时完全开启或关闭,取决于缸内弹簧力的大小和潜艇的下潜深度。缸内弹簧力设定得愈小,潜艇就可以在较小的下潜深度下完全关闭流水孔盖板,提高潜艇的机动范围。但是,如果缸内弹簧力设定得过小,当潜艇上浮到一定深度时,可能无法按要求顺利打开流水孔盖板,这将影响到潜艇的安全。因此,通过流水孔启闭装置运动机构的优化设计,在可靠、安全的原则下减小柱塞海水液压缸弹簧力的设定值非常重要。

图1 潜艇流水孔启闭装置原理图Fig.1 Schematic diagram of on-and-off device in a submarine

1.2 机构运动学分析

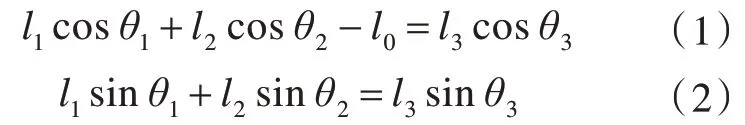

为确定其优化目标,先分析机构的运动学原理,确定输入输出关系。本装置可简化为如图2所示的双四连杆机构[3]。各连杆的定义如下:l1为柱塞缸的有效工作连杆,随着缸内弹簧力与海水压力之间的平衡关系,连杆的长度会发生改变;l6为流水孔盖板上两个铰接点间的等效连杆;l2和l5为2 个过渡连杆,2 个过渡连杆通过绕固定点转动的三角板铰接连接起来;l3为固定点至与l2铰接点之间的等效连杆;l4为固定点至与l5铰接点之间的等效连杆(为弥补施工过程中出现的安装误差,l4的长度可进行微调);l0和l7可分别看作虚置的2 台机架;L 为两安装基座间的水平距离。为叙述方便,下面将连杆代号也视为连杆长度。连杆之间夹角的定义如图2 所示,其中θ6为流水孔启闭装置的启闭角。

图2 装置简化结构图Fig.2 Simplified structure of the device

双四连杆机构的第1 部分由l0,l1,l2和l3组成,输入为角θ1,输出为角θ3;第2 部分由l4,l5,l6和l7组成,输入为角θ4,输出为角θ6;两部分通过三角板连接起来,角θ3与角θ4之间的角度差为常量。因此,流水孔启闭装置的输入为角θ1,输出为角θ6。第1 部分的连杆长度与转动角度之间有如下方程组:

令a=-l0+l1cos θ1,b=l1sin θ1,将 式(1)与式(2)平方后相加得

l3的输出角θ3与l4的输入角θ4之间存在固定角度差:

当机构各尺寸参数已确定时,α 为常数。

同理,可得第2 部分的连杆长度与转动角度之间的方程组:

令c=-l7+l4cos θ4,d=l4sin θ4,将式(6)与式(7)平方后相加得

式(4)、式(5)和式(9)给出了机构输出角与输入角以及各连杆长度之间的关系,它们为启闭机构的运动传递函数。

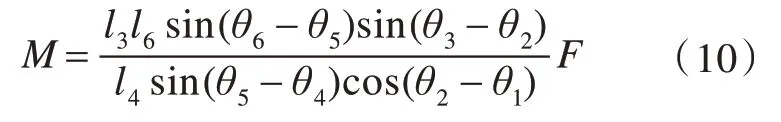

根据上述推导过程,在不考虑密封摩擦力、铰链摩擦力影响的情况下,可以找出机构的传力比,即海水液压缸输出力F 与使流水孔盖板关闭的力矩M 之间的关系:

该机构的传力比为

传力比的量纲为mm,是一个变量。它的值不仅与连杆的设定值有关,而且与工作过程中各个连杆的夹角有关。

为了尽可能减小输出力F,传力比应尽可能大;为了使启闭装置工作平稳,传力比在工作过程中的波动愈小愈好。

上述为理想优化目标。用ADAMS 软件进行机构优化时,只能设定具体的参量,例如力、速度等为优化目标进行优化计算。因此,本机构的优化对象就需要转换成一个参量。在不考虑摩擦损耗的条件下,由功率平衡得

式中:v 为海水液压缸柱塞的运动速度;w 为流水孔盖板的翻转速度。由于开启角度的变化范围为30°,M 值的变化不大,因而等式右边的变化就很小。若设置v和F其中一个为恒量,优化另一个变量的值,使其在整个过程中尽量平稳而且尽可能小,则可以满足传力比大且力的波动小的设计要求。

2 基于ADAMS 的建模及优化

2.1 ADAMS 建模

根据潜艇流水孔启闭装置结构图,运用CAD软件绘制连杆机构的运动示意简图,并标出各点的位置坐标,如图3 所示。其中:AB 为流水孔盖板简化而来;BC,CDE,EF 为中间传递运动的连杆,D点固定在一个支座上;FG 是驱动缸,为原动件。

按照上述坐标,在ADAMS/View 模块下创建7个点Point_A~Point_G 并添加相应的约束副,其中Point_A~Point_F 为转动副,Point_G 为移动副,最后,将Point_A,Point_D 与大地(ground)连接,并在G 点创建运动驱动,建立流水孔启闭装置运动机构的虚拟样机模型[4],如图4 所示。

2.2 优化变量的选取

图3 ADAMS 建模图坐标示意图Fig.3 Coordinates of the model using ADAMS

图4 ADAMS 模型Fig.4 ADAMS models

优化分析是ADAMS/View 提供的一种高级参数化计算、分析工具。在设定的变化范围内,通过分析程序自动调整设计变量,求取最佳设计。优化设计方法有2 种:第1 种是同时考虑各个设计变量,进行仿真分析,得出优化结果,该方法在设计变量较少时适用;第2 种是先分别对每个设计变量进行优化灵敏度分析,选取灵敏度最高,即对设计影响最大的几个变量进行调整,得出优化结果,该方法在设计变量较多时适用。本机构除去A 点与D 点为固定点外,其余5 个点的x,y 坐标一共10个变量,数量较多,故采用第2 种优化方法[5]。

借助ADAMS 软件内置的优化分析功能,对上述点进行灵敏度分析,得出对整个机构运动性能影响最大的为C 点与E 点,如表1 所示。

故根据局部灵敏度理论[6],只对C,E 两点的横坐标以及纵坐标设计4 个变量进行优化即可。

2.3 优化计算

根据运动学分析结果,建立一个Measure,测量AB 旋转过的角度,即输出角θ6。为便于比较,设定柱塞缸,即连杆FG 以恒定速度运动,模拟潜艇在水下匀速上浮过程中开启盖板。取G 点移动副受力JOINT_7_MEA_1 为测量变量,设定其最大值尽可能小为优化目标,设置约束条件CON⁃STRAINT_1 为输出角α ≥30°(盖板开启角度不小于30°),编写功能函数(30-MEA_ANGLE_1),变量选择为DV_1~DV_4,采用序列二次(向前差分)规划法[7]进行优化计算。

表1 灵敏度分析结果Tab.1 Sensitivity analysis results

其变量优化结果如下:

DV_1=404.64;

DV_2=241.75;

DV_3=808.36;

DV_4=358.07。

对应的杆长及其曲柄角度变化如表2 所示。

优化前与优化后G 点受力曲线如图5 所示。

图5 优化前后G 点受力曲线对比图Fig.5 Comparison of stresses at point G before and after optimization

由于在开启过程中,输出角θ6逐渐变小,故力矩M 随之变化。由式(10)可知,液压缸输出力F 也随之变化。

从仿真分析的结果可以看出:

1)优化前机构受力很不均匀,接近完全开启状态时,受力猛然增大,证明实际中连杆机构所受应力变化大,不利于机构的长期运行;而优化后,机构受力较为均匀。

2)优化前机构受力变化大,证明盖板开启角速度不均匀,角加速度变化大,不利于正常的排水、进水过程;而优化后则不存在此问题。

3)优化前启动力较小,容易开启,但在接近完全开启状态时受力大,则下潜时盖板关闭所需启动力大,机构平稳性较差;而优化后,始态与终态的力的大小基本相符且均较小,因此平稳性相对较好。

显然,优化之后机构的整体性能得以上升,优化成功。

3 添加约束条件的再优化及对比

3.1 机构可靠性分析

根据机构使用要求及相关军用标准,其运动精度可靠性不得低于0.95[8];因此,有必要对优化后连杆机构设计方案进行可靠性分析。在实际应用中,尺寸误差、装配误差、间隙、摩擦系数及载荷等因素均会影响连杆机构的运动精度可靠性。由于摩擦系数及载荷为性能可靠性的主要影响因素[9],对运动精度可靠性的影响微乎其微,故只考虑尺寸误差、装配误差和间隙这3 个因素对可靠性的影响。

根据材料加工精度、安装工艺规程,以及铰链固有间隙大小,该机构各个影响因素的初始误差水平及变化范围见表3。

表3 各影响因素初始误差水平及变化Tab.3 Initial error levels and variation of influencing factors

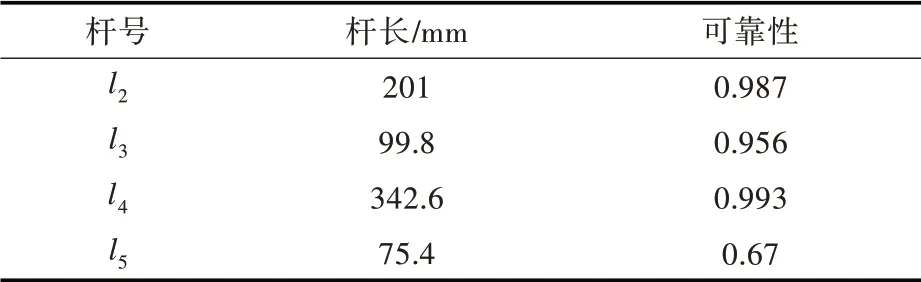

假设其呈正态分布,按照3σ原则[10]和“有效长度理论”[11],在确定各个因素变化范围的前提下,计算出其均值和标准差,并在此基础上对各个因素的取值进行蒙特卡罗(Monte Carlo)抽样[12],计算出可靠性指标。各杆件的可靠性数值如表4所示。

表4 优化后各连杆可靠性数值表Tab.4 Reliability values of optimized connecting rods

从表4 可以看出,主要是杆5 的可靠性过低,造成机构不符合要求。再次引用“有效长度理论”计算各杆在可靠性为0.95 时的杆长,如表5 所示。

表5 规定可靠性下各连杆长度最小值Tab.5 Minimum lengths of connecting rods at an expected reliability value of 0.95

3.2 添加约束条件后的再次优化

根据上述分析,为保证机构具有规定的可靠性,在再次进行优化设计时添加4 个约束条件,分别为:

1)CONSTRAINT_1,编写功能函数使杆5 长度大于90 mm;

2)CONSTRAINT_2,编写功能函数使杆4 长度大于300 mm;

3)CONSTRAINT_3,编写功能函数使杆3 长度大于95 mm;

4)CONSTRAINT_4,编写功能函数使杆2 长度大于180 mm。

然后,将两次优化的结果与原始方案中的主要尺寸参数进行对比(表6);三种方案的G 点受力图对比见图6。

表6 两次优化方案与原始方案主要参数对比Tab.6 Comparison of main parameters among two optimized schemes and the original

图6 两次优化后的G 点受力结果与原始方案对比图Fig.6 Comparison of stresses at point G among optimized schemes and the original

从曲线对比图中可以看出,两次优化后的机构受力曲线平滑,证明盖板开启角速度波动不大、运行平稳,整个机构在正常运行情况下不存在冲击以及较大的应力变化,优化模型均大大优于原始模型。

对比两次优化结果,初次优化其受力曲线是最平滑的,且启动力最小,结果最优,但考虑到安装误差等因素,方案实际可靠性低,方案失败。而添加约束条件后的再次优化,与不添加约束的初次优化结果相比启动力较大,平均力也较大,力的曲线平滑度虽不如初次优化结果,但与原始模型相比明显优秀。

通过两次优化的结果可以看出:最优是理想化的,当偏向于优化一个目标时,其另一方面的要求就会变得苛刻;只顾及其中一个条件,另一个条件可能就不满足要求。在优化过程中,约束条件越少,计算机计算次数越多,软件寻求最优结果的方向就越广泛;反之,约束条件越多,计算次数越少,寻求最优结果的方向也就越狭窄。

因此,在优化设计中,如何兼顾需要考虑问题的各个方面,尤其是优先并重点考虑的方面,从而有针对性地设置约束条件,得到一个综合性能更优的结果,是值得继续深入研究的课题。

4 结 论

本文运用虚拟样机技术,借助ADAMS 软件对潜艇流水孔启闭机构进行了运动学分析以及仿真优化,使其自动启闭性能得到了提高。主要结论如下:

1)通过优化,启动装置工作时对驱动力的要求明显降低。

2)针对该装置在实艇装配时可能出现的安装误差,通过添加约束条件,进行了再次优化设计,进一步提高了设备的可靠性和环境适应性。

本文的研究方法及结果,可为此类装置的优化设计及改进奠定基础。

[1]孟生,张宇文,裴譞. 潜艇流水孔阻力特性分析[J].计算机测量与控制,2011,19(5):1098-1101.MENG Sheng,ZHANG Yuwen,PEI Xuan. Resistance properties analysis of water hole on submarine[J].Computer Measurement & Control,2011,19(5):1098-1101.

[2]顾铭,洪明,宋鸣.虚拟样机技术及其在ADAMS 中的应用[J]. 成都电子机械高等专科学校学报,2005,5(4):1-4,12.

[3]李建,王建新,殷文齐,等.六连杆机械压力机传动机构优化设计[J].一重技术,2011(1):7-10.LI Jian,WANG Jianxin,YIN Wenqi,et al. Optimiza⁃tion design of the six-link transmission mechanism used in mechanical press[J]. CFHI Technology,2011(1):7-10.

[4]宋永强. 机械压力机多连杆机构优化设计及运动仿真研究[D].济南:山东大学,2011.

[5]贺兵,刘扬,刘建华. 基于ADAMS 软件的啤酒瓶装箱机双四杆机构的运动仿真优化[J].轻工机械,2008,26(5):34-37.HE Bing,LIU Yang,LIU Jianhua.Kinematics simula⁃tion and optimization design of twin-four-link mecha⁃nism of beer bottle packer based on ADAMS software[J].Light Industry Machinery,2008,26(5):34-37.

[6]张义民,黄贤振,贺向东,等.任意分布参数平面连杆机构运动精度可靠性灵敏度设计[J].机械科学与技术,2008,27(5):684-687.ZHANG Yimin,HUANG Xianzhen,HE Xiangdong,et al.Reliability sensitivity design for kinematic accura⁃cy of planar linkage mechanism with arbitrary distribu⁃tion parameters[J]. Mechanical Science and Technolo⁃gy for Aerospace Engineering,2008,27(5):684-687.

[7]秦东晨,王丽霞,刘竹丽,等.SQP 法在大型结构优化设计中应用的研究[J]. 河南科学,2006,24(3):431-433.QIN Dongchen,WANG Lixia,LIU Zhuli,et al. A study on SQP method application for large-scale struc⁃tural optimization design[J].Henan Science,2006,24(3):431-433.

[8]KHEMILI I,ROMDHANE L. Dynamic analysis of a flexible slider-crank mechanism with clearance[J].European Journal of Mechanics-A/Solids,2008,27(5):882-898.

[9]张义民. 任意分布参数的机械零件的可靠性灵敏度设计[J].机械工程学报,2004,40(8):100-105.ZHANG Yimin. Reliability sensitivity design for me⁃chanical elements with arbitrary distribution parame⁃ters[J]. Chinese Journal of Mechanical Engineering,2004,40(8):100-105.

[10]师忠秀,程强,杨倩.含间隙平面连杆机构的动力学概率分析[J].青岛大学学报(工程技术版),2005,20(4):25-28.SHI Zhongxiu,CHENG Qiang,YANG Qian. Dynam⁃ic accuracy analysis for planar four-bar linkage with multiple clearances at turning pairs[J]. Journal of Qingdao University:E&T,2005,20(4):25-28.

[11]宋黎,杨坚. 尺寸型对含间隙平面连杆机构误差传递系数的影响[J]. 湘潭大学自然科学学报,1999,21(3):64-69.SONG Li,YANG Jian. The effect of dimension type to the error transfer coefficients of planar linkage with pair clearance[J]. Natural Science Journal of Xiang⁃tan University,1999,21(3):64-69.

[12]张义民,黄贤振,贺向东,等. 平面连杆机构运动精度可靠性灵敏度设计[ J]. 工程设计学报,2008,15(1):25-28.ZHANG Yimin, HUANG Xianzhen, HE Xiang dong,et al. Reliable sensitivity design for kinematics accuracy of planar linkage mechanism[J]. Journal of Engineering Design,2008,15(1):25-28.