半开式径向叶轮上游预旋流动研究

2014-02-07张瑶杨怀德江山喻萌

张瑶,杨怀德,江山,喻萌

中国舰船研究设计中心,湖北武汉430064

0 引 言

对于船舶通用叶轮机械而言,叶轮进口上游流场是影响其水力及空化性能的重要因素。在叶轮上游流场中形成的预旋流动和旋涡均可以恶化叶片进口的来流条件,从而降低叶轮机械性能(如离心泵性能),继而引发离心泵偏离设计工况点,并带来功耗增加与噪音和振动指标升高。因此,有必要对叶轮进口上游流场进行量化研究,以改善其运行性能。

Kim 等[1]发现,不合理的进口几何结构所造成的进口流动恶化会严重影响离心压缩机的性能。Matsunuma[2]利用LDV 系统研究涡轮喷嘴中二次涡流对叶轮流场的影响,结果表明喷嘴中的涡流可以造成叶轮流场的大幅波动。Engeda 等[3]设计了3 种不同型式的进口,并基于稳态数值模拟结果分别研究了每种进口型式对压缩机性能的影响。Yang 等[4]研究了进口的循环流动对离心叶轮流动结构的影响。基于此,本文主要采用粒子成像测速(Particle Image Velocimetry)技术,以某一半开式径向叶轮为研究对象对不同转速、不同流量工况下的叶轮上游流场分别进行二维PIV 测速。同时,还采用数值模拟手段对离心泵全流道进行三维数值模拟。试验和数值模拟的结果均显示,在叶轮上游吸入管内存在预旋流动和预旋涡,这些造成了叶轮进口的不良流动,从而导致离心泵性能降低。

1 试验方法及装置

为深入了解叶轮进口前的流场特性,以探寻其对叶轮乃至整个离心泵性能的影响,有必要对叶轮进口上游流场进行量化研究。近年来兴起的粒子成像测速(Particle Image Velocimetry,PIV)技术以其精度高、测速范围大、非接触式测量等特点获得了广泛应用[5-7],本文也将基于PIV 方法对叶轮进口前吸入管内的流场进行测量。试验中采用荧光粒子作为示踪粒子,荧光粒子的粒径为10~40 μm。试验采用的PIV 系统如图1 所示,将激光器经过光学元件折射后所产生的片光源去照亮待测吸入管的截面,同时在片光源的垂直方向布置高速CCD 相机,拍摄前后2 帧粒子图像,再通过互相关或自相关统计技术匹配粒子图像对,最终可得到观测截面上有关速度、涡量、湍动能等流场参数的分布。

图1 试验PIV 测量系统Fig.1 PIV measuring system for the experiment

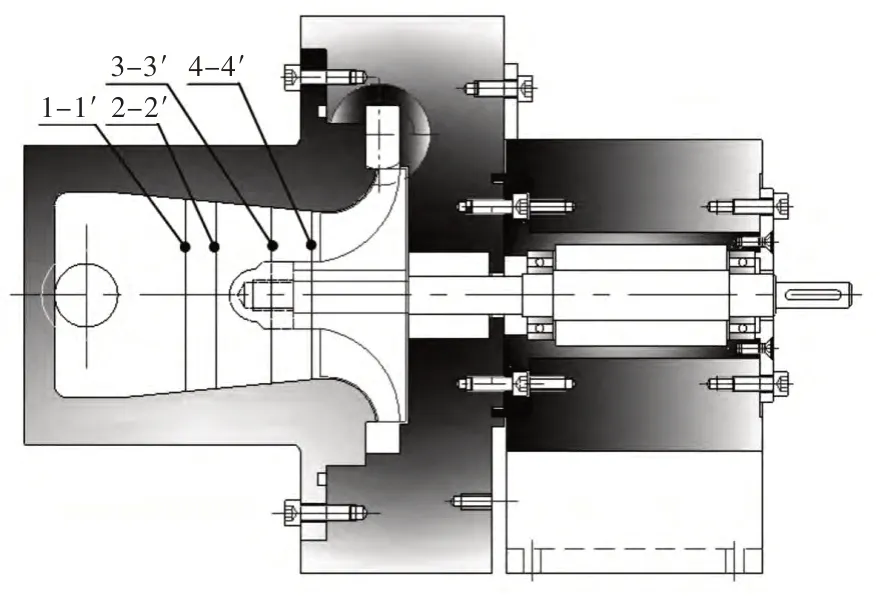

试验离心泵及泵吸入管的截面视图如图2 所示。其中,离心叶轮放置在压水室中,压水室与泵吸入管相连。为了研究叶轮进口上游流场的预旋流动,在泵吸入管内定义了如图2 所示的4 个观测截面,分别为1-1′,2-2′,3-3′,4-4′。试验在闭式试验台[8]上进行,试验转速分别为500,1 000 和1 400 r/min。为便于PIV 测量和直接观察,泵吸入管、叶轮、压水室均使用透明有机玻璃制成。

图2 试验离心泵及泵吸入管的截面视图Fig.2 Section view of the test pump and its suction pipe

2 数值模拟方法

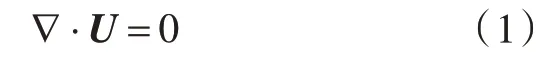

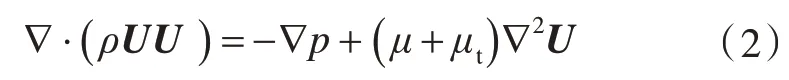

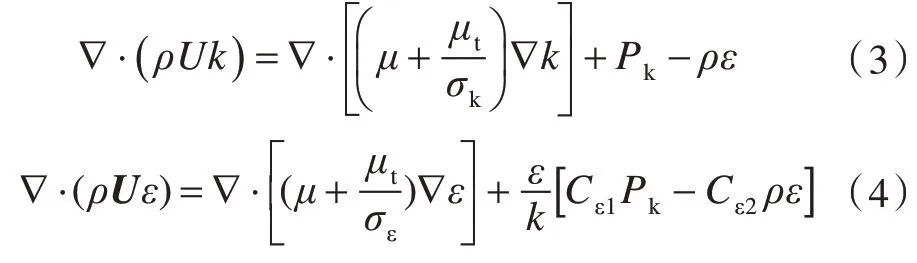

本文采用商业CFD 软件ANSYS CFX 11.0 对离心泵全流道(含泵吸入管、叶轮、压水室)的流场进行了三维定常湍流数值模拟。模拟基于RANS(Reynolds Average Navier-Stokes)方程组:

连续性方程:

动量方程:

由于RNG k-ε模型能较好地模拟具有强曲率影响的湍流分离流动[9-11],因此湍流模型采用RNG k-ε模型。

湍流模型方程:

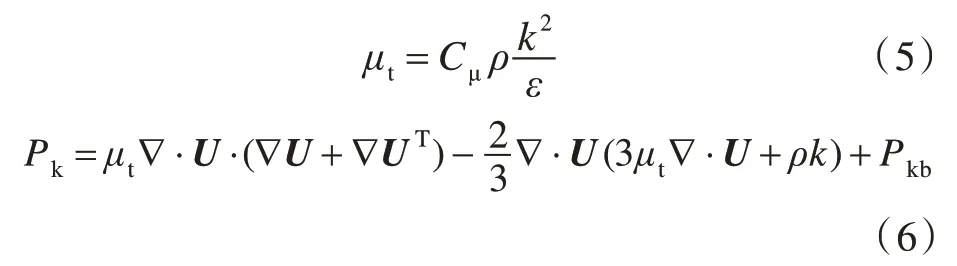

其中

以上式中:U 为速度矢量;p,ρ,μ 分别为静压、密度和动力粘性系数;k,ε分别为湍动能和湍流耗散率;μt为湍流粘性系数;Pk为湍流生成项;Pkb为浮力生成项;上标T 为矩阵的转置;Cε1,Cε2,Cμ,σk,σε为模型常数,它们在RNG k-ε湍流模型中的取值分别为:Cε1=1.42-[η(1-η/4.38)/(1+0.012η3)],Cε2=1.68,Cμ=0.085,σk=0.717 9,σε=0.717 9。其中

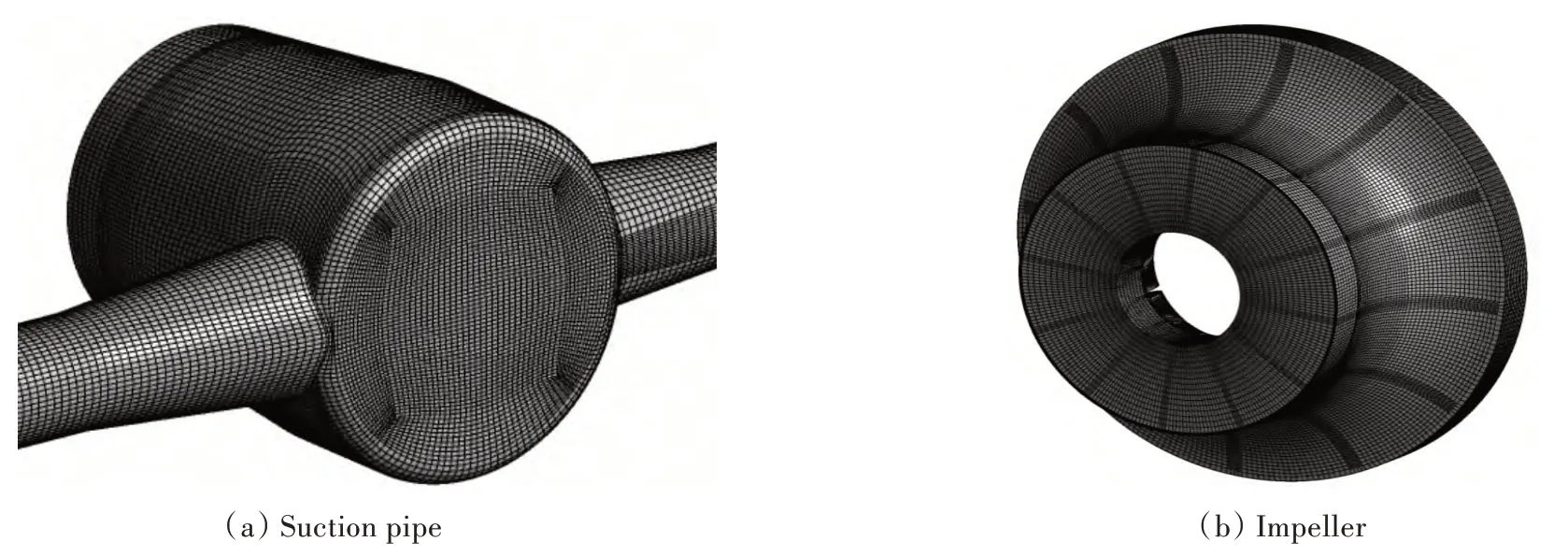

为保证数值计算的精度和计算效率,可对整个计算域进行结构化网格划分。其中,泵吸入管和叶轮的结构化网格如图3 所示。通过网格无关性验证,最终采用网格的总单元数为270 万,计算收敛精度为10-4。数值计算的边界条件设置为:进口采用质量流量进口条件,出口给定平均静压,壁面采用无滑移壁面条件。

图3 泵吸入管及叶轮的结构化网格Fig.3 Structural grid of the suction pipe and the impeller

3 PIV 技术试验结果及分析

对不同转速(500,1 000 和1 400 r/min)和不同流量工况(Qd,0.25Qd)下的流场分别进行PIV技术测速。

3.1 观测截面绝对速度分布

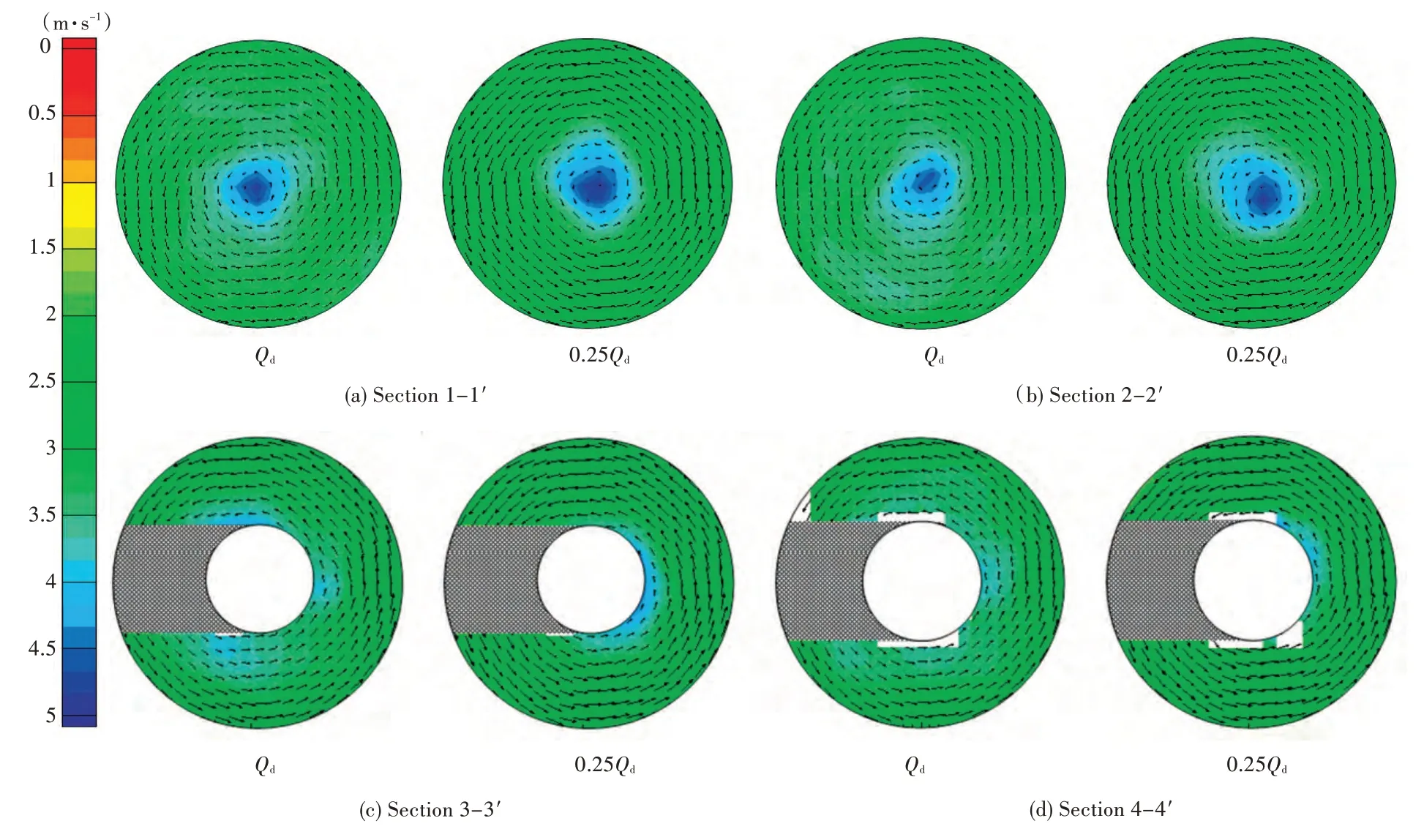

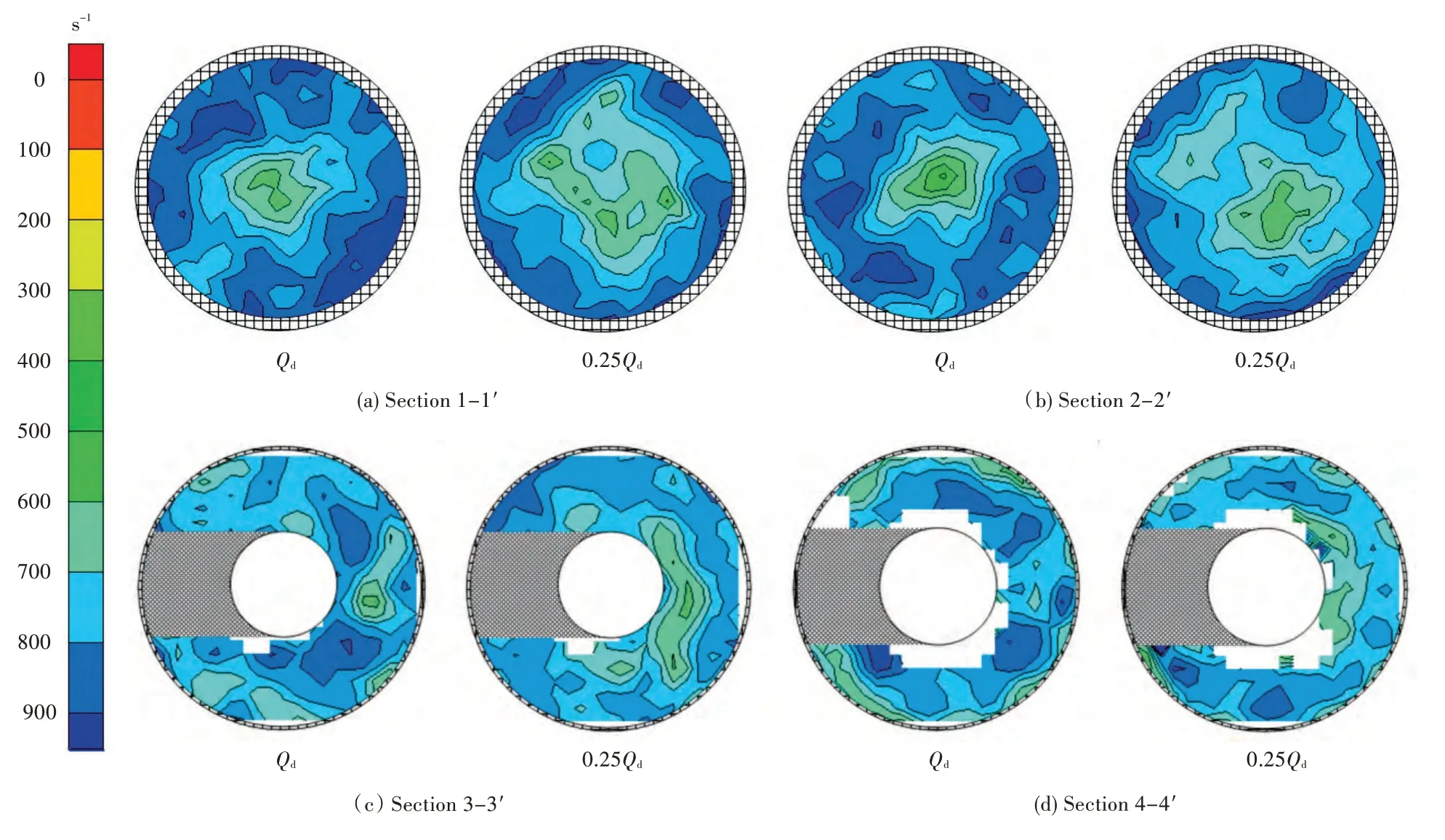

1 000 r/min 时,不同流量工况下吸入管不同截面上的绝对速度分布如图4 所示。由图4 所示PIV 试验结果可知,预旋流动在径向叶片式叶轮上游流场中广泛存在,其旋转方向与叶轮旋转方向一致,且偏离设计工况越远,距离叶轮越近,其预旋速度相应也越大。

图4 1 000 r/min 时不同截面上的绝对速度云图Fig.4 Absolute velocity contours at different monitor sections(n=1 000 r/min)

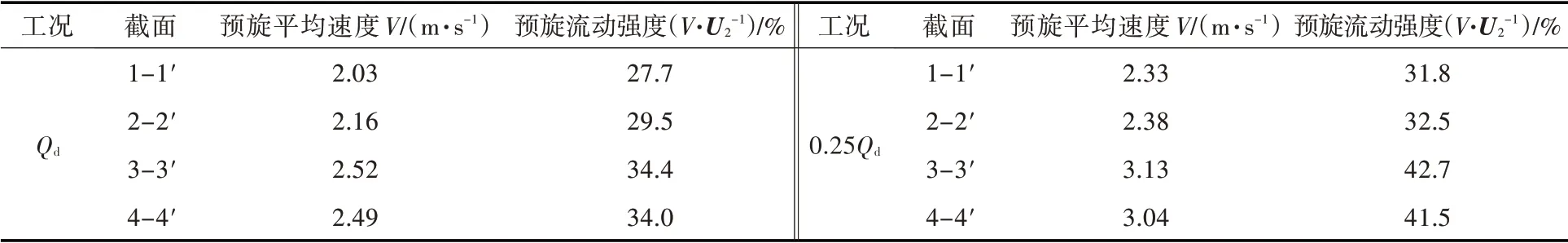

表1 500 r/min 下各观测截面的预旋平均速度Tab.1 Average pre-swirl velocity at different monitor sections(n=500 r/min)

表2 1 000 r/min 下各观测截面的预旋平均速度Tab.2 Average pre-swirl velocity at different monitor sections(n=1 000 r/min)

表3 1 400 r/min 下各观测截面的预旋平均速度Tab.3 Average pre-swirl velocity at different monitor sections(n=1 400 r/min)

不同转速和流量工况下,PIV 试验所得吸入管各观测截面上的平均速度如表1~表3 所示。由表1~表3 可知,不同转速下的截面3-3′和截面4-4′ 的预旋平均速度均显著大于截面1-1′和2-2′的预旋平均速度,即由叶轮引起的预旋速度大小与截面离叶轮的距离成反比(吸入管远端预旋最弱,叶轮进口处预旋最强)。

在设计流量Qd工况下,各转速下的预旋流动强度(V/U2)的测量值在吸入管远端截面1-1′分别为29.0%,27.3%和27.7%;在叶轮进口处截面4-4′分别为35.1%,32.5%和34.0%。由此可知,吸入管内预旋流动强度分布在不同转速下的差别不大,这说明吸入管预旋流动与叶轮紧密相关,叶轮的几何结构直接决定了预旋的强度,而与转速关系不大。同时可知,即使在设计流量Qd工况下,叶轮也将在吸入管内引起较强的预旋流动,损耗一部分能量,并降低离心泵的水力性能。另外,预旋流动带来的压力损失还将导致叶轮进口前的压力快速降低,从而恶化叶轮空化性能。

此外,由表1~表3还可知在小流量工况0.25Qd时,各转速下的预旋流动强度(V/U2)在吸入管远端截面1-1′分别为34.3%,34.0%和31.8%;在叶轮进口处截面4-4′分别为40.8%,42.8%和41.5%。对比设计流量Qd工况下的情况,可知在小流量0.25Qd工况下吸入管内的预旋流动强度将显著增大。

3.2 观测截面涡量分布

1 000 r/min 时,不同流量工况下由PIV 试验所得观测截面上的涡量分布如图5 所示。由此可知,叶轮旋转的影响可通过流道向上游传播,并在吸入管内诱导产生涡量场。同时,由截面1-1′至截面4-4′可知,涡量场强度逐步增大,这说明离叶轮进口距离越近,吸入管内涡量强度越大。同时,对比小流量工况0.25Qd和设计流量工况Qd下的涡量场可以发现,小流量工况0.25Qd下的涡量场强度要明显大于设计流量工况0.25Qd时的情况,这说明偏离设计流量Qd工况越远,涡量场强度越强,吸入管内涡旋度越大。

4 数值计算结果验证及分析

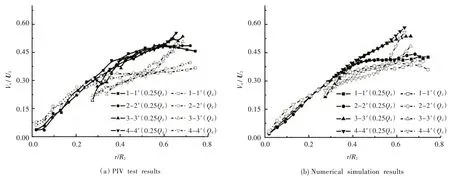

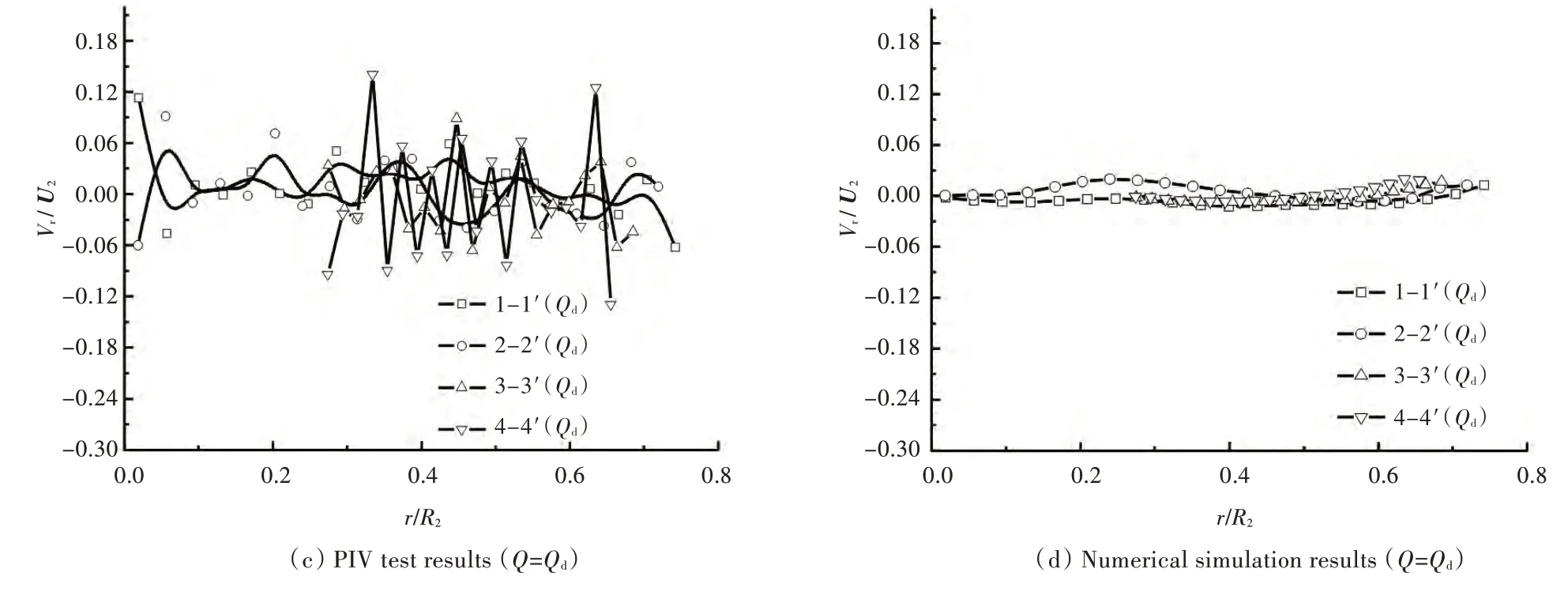

以转速1 000 r/min 和不同流量工况下的定常数值计算结果为例,将其与PIV 试验结果进行对比。图6 和图7 分别为吸入管各观测截面上周向速度Vu、径向速度Vr的数值模拟结果与PIV 试验结果对比,图中r 为观测点距叶轮中心距离,R2为叶轮半径。

图5 1 000 r/min 时不同截面上的涡量分布云图Fig.5 Vorticity contours at different monitor sections(n=1 000 r/min)

图6 1 000 r/min 时周向速度结果对比Fig.6 Comparison of circumferential velocity results(n=1 000 r/min)

图7 1 000 r/min 时径向速度结果对比Fig.7 Comparison of radial velocity results(n=1 000 r/min)

由图6 和图7 可知,设计流量工况Qd和小流量工况0.25Qd下的数值计算结果与PIV 试验结果吻合较好,只是在截面4-4′的边缘处,周向速度的数值计算结果略微偏大。但是从总体上说,其数值计算结果能够准确预测各截面预旋速度的分布及大小,从而验证了所使用的数值方法是有效的。

由图6 还可知,周向速度的计算值与试验值趋势一致,并且随着半径不断增大,截面相应位置的周向速度也单调递增(不断增大),这说明在同一观测截面上预旋流动的最大值出现在其截面边缘,且小流量工况0.25Qd下的周向速度要大于设计流量工况Qd下的周向速度。

由前文PIV 试验结果已知,吸入管内部流动主要还是沿旋转方向的周向流动,而沿半径方向的径向流动很小。图7 可进一步证实此观点,对比图6 和图7 可知,径向速度在数值上要比周向速度小一个量级。同时,径向速度在分布上还存在着较大的脉动,其值在零附近来回震荡。但由于其速度量级相对较小,因此,数值计算结果所得径向速度脉动偏小。

由于二维PIV 只能得到观测截面上的平面速度,无法得到其垂直于叶轮旋转方向上的轴向速度,因此只能通过数值手段计算其轴向速度并进行分析。图8 为转速1 000 r/min 时不同流量工况下,各观测截面轴向速度Vz的数值计算结果。由此可知,在各观测截面内均存在反向轴向流动,这说明在吸入管内部存在回流(负值表示回流)。同时,对比设计流量工况Qd和小流量工况0.25Qd下的轴向速度计算结果,发现设计流量工况Qd下的轴向速度要大于小流量工况0.25Qd时的轴向速度,这一点说明随着流动偏离设计流量工况点,其轴向方向的流动会迅速恶化。

图8 1 000 r/min 时轴向速度计算结果Fig.8 Calculated axial velocity results(n=1 000 r/min)

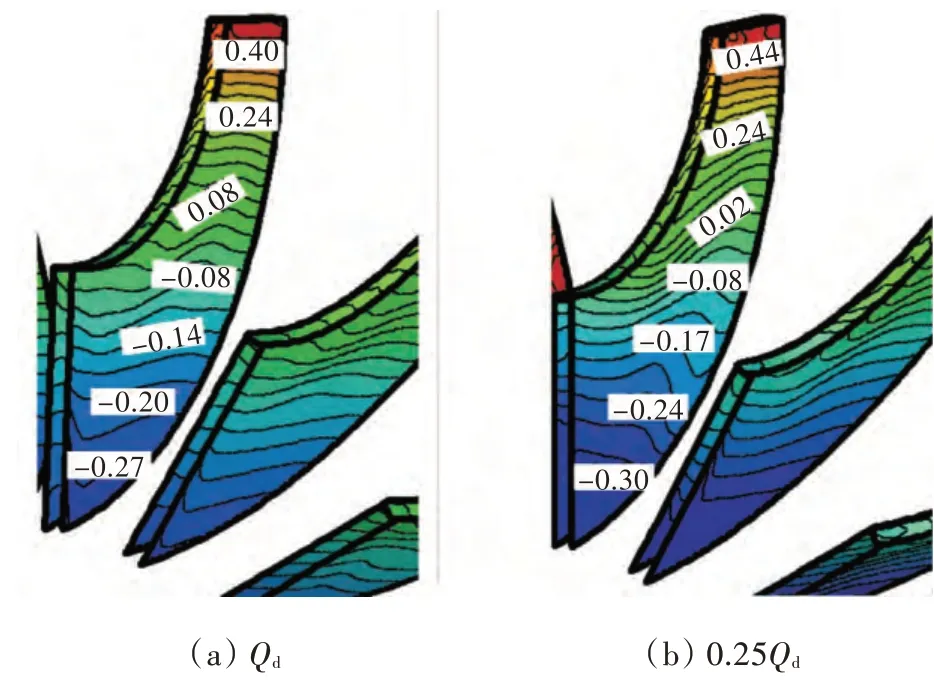

由于泵的空化通常首先发生在叶片进口的吸力面侧,因此进口附近吸力面的无量纲压力系数分布可以部分反映泵的空化性能。图9 显示了1 000 r/min 时不同流量下,叶片吸力面压力系数((p-p0)/(0.5 ρ U22)的分布。由图9 可知,设计流量工况Qd下,在叶轮进口存在明显的低压区,若泵的工作环境发生变化,则最有可能在此部位首先发生空化。另外,在小流量工况0.25Qd下,叶轮进口附近的低压区要显著大于设计工况下的低压区,这主要是由于小流量工况0.25Qd时其进口流动发生进一步恶化造成的。因此,要想提高离心泵的空化性能,必须改善叶轮进口来流流场,并提高其流场均匀性。

5 结 论

图9 1 000 r/min 时叶轮叶片吸力面静压系数Fig.9 Static pressure coefficient on the impeller vanes suction surface(n=1 000 r/min)

本文通过对半开式径向叶轮的上游预旋流场进行多种转速和流量下的PIV 试验和数值模拟研究,得到以下结论:

1)不论是在设计流量工况Qd还是在小流量工况0.25Qd时,在泵吸入管内所有观测截面上均存在旋转方向与叶轮旋转方向一致的预旋流动,且偏离设计工况越远,距离叶轮越近,由叶轮引起的预旋速度相应也越大。

2)吸入管内预旋流与叶轮紧密相关,叶轮的几何结构直接决定了预旋的强度,而与转速关系不大。

3)叶轮旋转的影响可通过流道向上游传播,并在吸入管内诱导产生涡量场。

4)吸入管内部流动主要还是沿旋转方向的周向流动,而沿半径方向的径向流动很小,径向速度在数值上要比周向速度小一个量级。

[1]KIM Y,ENGEDA A,AUNGIER R,et al. The influence of inlet flow distortion on the performance of a centrifu⁃gal compressor and the development of an improved in⁃let using numerical simulations[J]. Proceedings of the Institution of Mechanical Engineers,Part A:Journal of Power and Energy,2001,215(3):323-338.

[2]MATSUNUMA T. Effects of nozzle secondary vortices on unsteady hub-endwall flow of a turbine rotor[J].Journal of Power Engineering System,2008,2(3):985-996.

[3]ENGEDA A,KIM Y,AUNGIER R,et al. The inlet flow structure of a centrifugal compressor stage and its influ⁃ence on the compressor performance[J].Journal of Flu⁃ids Engineering,2003,125(5):779-785.

[4]YANG C,CHEN S,LI D,et al.Inlet recirculation influ⁃ence to the flow structure of centrifugal impeller[J].Chinese Journal of Mechanical Engineering,2010,23(5):647-654.

[5]DONG R,CHU S,KATZ J. Quantitative visualization of the flow within the volute of a centrifugal pump. I:technique[J]. Journal of Fluids Engineering,1992,114(3):390-395.

[6]DONG R,CHU S,KATZ J. Quantitative visualization of the flow within the volute of a centrifugal pump. II:results and analysis[J]. Journal of Fluids Engineering,1992,114(3):396-403.

[7]EISELE K,ZHANG Z,CASEY M V,et al. Flow analy⁃sis in a pump diffuser- Part 1:LDA and PTV mea⁃surements of the unsteady flow[J]. Journal of Fluids Engineering,1997,119(4):968-977.

[8]邵杰. 小型离心模型泵非定常流动试验研究及数值模拟[D].北京:清华大学,2009.

[9]CHENG T S,YANG W J. Numerical simulation of three-dimensional turbulent separated and reattaching flows using a modified turbulence model[J]. Comput⁃ers and Fluids,2008,37(3):194-206.

[10]王少平,曾扬兵,沈孟育,等. 用RNG k-ε模式数值模拟180°弯道内的湍流分离流动[J]. 力学学报,1996,28(3):257-263.WANG Shaoping,ZENG Yangbing,SHEN Mengyu,et al. Numerical calculation of turbulent separated flows in 180 deg duct with RNG k-ε turbulence model[J].Acta Mechanica Sinica,1996,28(3):257-263.

[11]窦勇,李嵩,黄东涛.非设计工况下离心通风机性能数值预估[J].风机技术,2007(4):3-7.DOU Yong,LI Song,HUANG Dongtao. Numerical prediction for performance of centrifugal fans under off-design operation[J]. Compressor,Blower and Fan Technology,2007(4):3-7.