夹芯复合材料T型接头制备工艺及力学性能试验研究

2014-02-07陈亮杨坤

陈亮,杨坤

1 海军驻上海江南造船(集团)有限责任公司军事代表室,上海200011

2 海军工程大学舰船工程系,湖北武汉430033

0 引 言

为解决复合材料结构非平面内的连接问题,国内外研究者们提出了包括复合材料T 型接头,π型接头在内的多种连接结构形式,并进行了相关研究。Theotokoglou 等[3]研究了复合材料T 型接头的拉伸破坏强度,白江波等[4]对RTM 成型复合材料T 型接头的工艺参数进行优化,并开展了拉伸力学性能试验研究。为提高复合材料T 型接头的极限承载能力,Stickler 等[5]通过引入缝纫工艺,研究了缝纫工艺复合材料T 型接头的拉伸强度特性。目前,对复合材料T 型连接接头力学特性的研究热点主要集中在通过数值模拟预测结构失效模式并指导结构形式的优化设计上。当非平面内构件采用复合材料夹芯结构形式设计时,作为复合材料T 型连接接头研究工作的延伸,结构形式和连接界面均相对复杂的夹芯复合材料T 型接头的力学特性受到了研究者们的关注。Toftegaard等[6]通过试验和数值模拟相结合的方法,研究了泡沫夹层的三明治T 型接头的拉伸强度特性,Zhou 等[7]结合试验和仿真方法对夹芯复合材料T型接头开展了动态响应研究,Shenoi 等[8]通过试验研究了T 型接头几何尺寸对压缩强度的影响。但是,在上述针对夹芯复合材料T 型接头开展的试验和数值模拟研究成果中,其载荷形式均未能很好地反映舰船复合材料夹芯结构非平面内连接接头的承载特点、破坏模式和机制。

为满足舰船上层建筑夹芯复合材料中间甲板和纵向外壁的非平面连接要求,本文将提出一种由复合材料夹芯板条、复合材料夹芯梯形过渡区构成的T 型接头结构形式。由于纵向外壁承受波浪载荷且中间甲板承受重力及其他活动物体的垂向载荷作用,使得应用于该区域的T 型接头承受弯曲和垂向剪切变形。因此,针对真空辅助成型夹芯复合材料T 型接头开展工艺制备稳定性研究、承受弯曲和剪切载荷作用下的力学性能和破坏机制研究非常必要。

本文还将通过试验获取夹芯复合材料T 型接头的极限承载能力、损伤特征和破坏模式,这对全面了解该型接头的强度设计特点和结构形式改进都具有重要的意义。

1 T 型接头结构形式

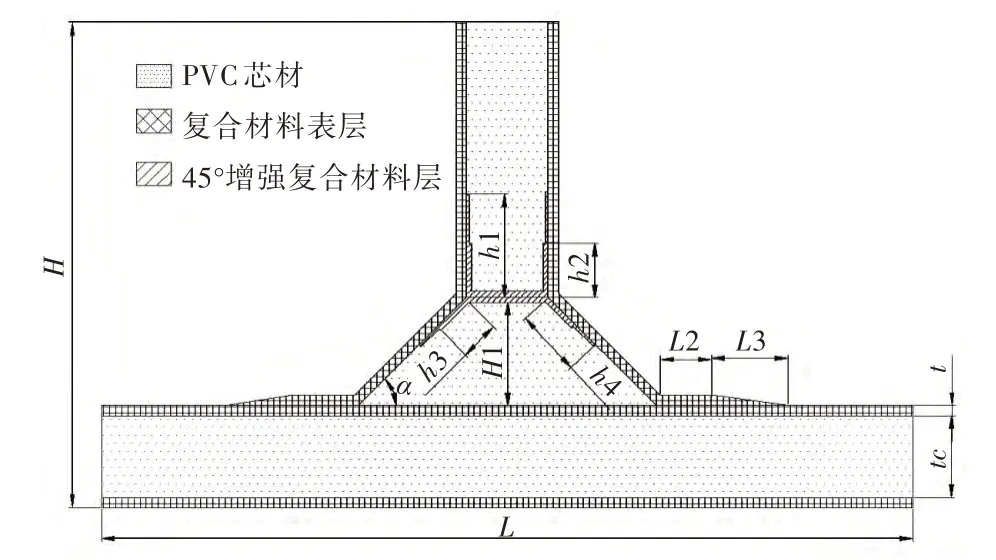

某夹芯复合材料T 型接头结构形式示意图如图1 所示,该接头由底部夹芯板条、顶部夹芯板条、梯形过渡区填充芯材、梯形过渡区复合材料表层、两翼搭接复合材料层及局部1 mm 厚45°增强复合材料层组成,其中,芯材均采用PVC 泡沫,复合材料层采用玻璃纤维增强复合材料。除局部增强复合材料采用45°铺层外,其余铺层均为0°。制作弯曲和剪切试件,尺寸见表1。其中:L 为底部夹芯板条长度;H 为整个接头高度;B 为接头宽度;tc 为夹芯板条芯材厚度;t 为夹芯板条表层厚度;h1~h4 为局部1 mm 厚单层45°增强复合材料的长度;H1 为梯形过渡区高度;L2 为两翼等厚搭接区长度,L3 为两翼楔形搭接区长度;α 为梯形过渡区与底部板条之间的夹角。

图1 T 型结构示意图Fig.1 The shape of the T-joint structure

表1 连接接头的主要尺寸Tab.1 The joint structure dimensions

2 T 型接头制备工艺

T 型连接接头试验试件制作用到的3 种原材料分别为无碱玻璃纤维斜纹布(江苏九鼎EWT400)、PVC 泡沫芯材(戴博H80)和环氧乙烯基树脂(美国亚士兰510C)。

依次在涂抹脱模剂的钢制平板模具上铺放下表层、泡沫芯材和上表层,完成整个底部夹芯板条的铺放。在上表层上分别铺放脱模布、导流网及真空袋。在模具的适当位置设置注胶口和出胶口,封闭真空袋,抽真空。待底部夹芯板条部分固化后,放置梯形泡沫芯材,铺放45°局部增强层,然后放置上部夹芯板条芯材,铺放两侧复合材料表层,再次抽真空、注胶、固化,完成整个试件的制备。为降低孔隙率并提高纤维体积含量,抽真空2 h 之后进行树脂注射。制备完成后的弯曲试验试件和剪切试验试件分别如图2 和图3 所示。

图2 弯曲试样实物Fig.2 Photograph of the specimen for bending experiment

图3 剪切试样实物Fig.3 Photoraph of the specimen for shear experiment

3 T 型接头力学性能试验研究

3.1 试验过程

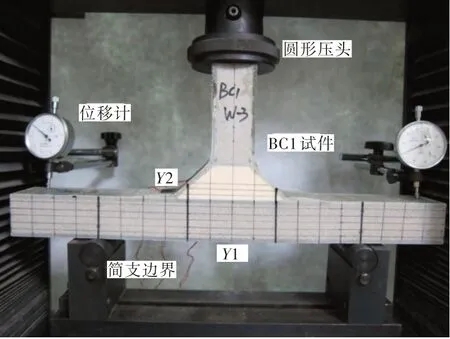

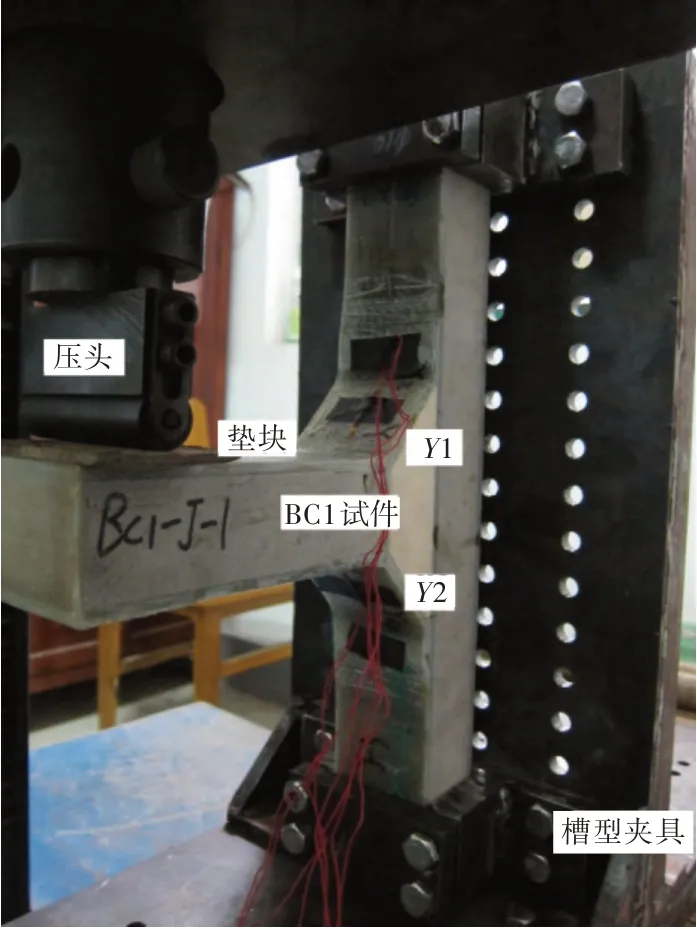

目前,尚无有关夹芯复合材料T 型连接接头力学性能测试的标准可供参考,因此,本文根据该型接头使用载荷环境设计了三点弯曲和垂向剪切两种试验方案。T 型接头三点弯曲试验如图4 所示,试件两端自由支撑,模拟简支边界,跨距为300 mm,两端设置位移测试百分表,底部夹芯板条下侧中点位置为最大拉伸应变测点Y1,45°梯形过渡区下端至搭接区拐角处为最大压缩应力测试点Y2。T 型接头剪切试验工况如图5 所示,两端采用槽型夹具固定,上下端夹具间距为324 mm,在T 型悬臂部分的端部加载,压头与试件之间垫宽度为50 mm 的钢质垫块,梯形过渡区与悬臂板条拐角处上侧布置最大拉伸应力测点Y1,下侧布置最大压缩应力测点Y2。

这时风歇了,太阳已经西沉。夕阳艳红如血,映出了满天彩霞。姑妈不知所措地划着双手,像一个求救者绝望地挥舞着。夕阳将最后的余晖,洒遍了凌州的每个角落,也洒在了姑妈手上。姑妈的手在夕阳中闪着紫红色的光泽,温馨而耀眼,划出一道美丽的弧。小虫被这道弧吸引了,突然出手抓住,说快快,快摘下钻戒。姑妈也恍然大悟,说对对对,你把钻戒带上,这个钻戒能值二十多万呢,少了不能换呀。小虫说别啰嗦,来不及了。姑妈用力抹钻戒。姑妈手胖,又抖得厉害,怎么也抹不下来。小虫猛地拽过姑妈手指,一用力,钻戒抹下来了。姑妈肥嘟嘟的手指上,被抹出了一道鲜红的血印来。

图4 弯曲试件三点弯曲试验Fig.4 The experiment state of bending specimen

图5 剪切试件剪切试验Fig.5 The experiment state of shear specimen

3.2 试验结果分析

3.2.1 工艺稳定性及承载能力分析

1)弯曲试件工艺稳定性及承载能力分析。

针对弯曲试件持续加载,直至破坏。图6 为T型接头弯曲试验载荷—位移曲线。由图可知,当载荷低于6 kN 时,载荷—位移曲线的线性度较好,其平均弯曲刚度为1.44 kN/mm。

由图6 可以看出,极限载荷存在一定的离散。原因分析:试验过程中,载荷并不能完全处在试件的对称面,作用力偏心不对称,在试件梯形过渡区就会产生附加剪切力,导致试件极限承载能力有差异。试件达到极限破坏之前的载荷—位移曲线的离散度较小,表明试件制备工艺具有较好的稳定性。

图6 弯曲试件载荷—位移曲线Fig.6 The load-displacement curves of bending specimen

试验结果显示:在6 kN 附近存在明显的拐点,弯曲刚度存在一定的退化。取极限载荷的最小值7.7 kN,T型接头极限抗弯强度高于1.15 kN·m(跨距300 mm),此时,最大拉伸应变测点Y1 的应变值为1 374×10-6,最大压缩应变测点Y2 的应变值为-7 213×10-6,考虑表层复合材料单向失效应变约为19 500×10-6,弯曲试件破坏时,表层复合材料的应变水平达到材料失效应变的37%。

2)剪切试件工艺稳定性及承载能力分析。

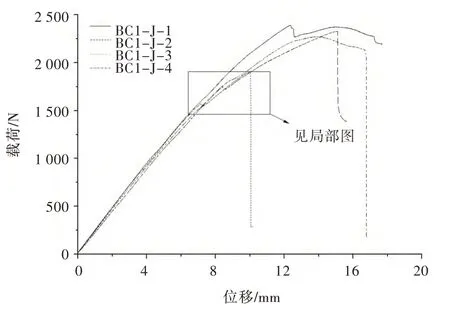

针对剪切试件持续加载,直至破坏。图7 为剪切试件载荷—位移曲线,图8 为其局部初始卸载曲线放大图。由图可知,试件的载荷—位移曲线低于1.5 kN 时线性度较好,其平均弯曲刚度值为230 N/mm。

图7 剪切试件载荷位移曲线Fig.7 The load-displacement curves of shear specimen

图8 卸载曲线(图7 的局部放大)Fig.8 Unload curves(local zoom in Fig.7)

由图7 可以看出,剪切试件的载荷—位移曲线离散度较小,试件制备工艺具有较好的稳定性。由图8 可以看出,剪切试件在1.67 kN 附近存在一个载荷卸载拐点,但此时结构并未丧失承载能力,还能继续承载。极限载荷取试验结果最小值,略高于1.9 kN,T 型接头极限抗剪强度高于348 N·m(力臂取加载中心点至竖向夹芯板条183 mm),此时,最大拉伸应变测点Y1 的应变值为3 329×10-6,最大压缩应变测点Y2的应变值为-3 141×10-6,上、下侧的应力水平相当,剪切试件破坏时,表层复合材料的应变水平达到失效应变的17%。

3.2.2 破坏模式分析

针对T 型接头的弯曲破坏和剪切破坏模型进行分析,以掌握其弯曲承载和剪切承载的损伤特征规律,正确评价该型接头的力学设计特点和承载特性。

1)弯曲试件破坏模式分析。

图9 为弯曲试件在顶端集中载荷作用下的变形形态。由于芯材模量较低,结构在承受弯曲变形的过程中,简支边界附近的芯材出现了较大的剪切变形(图中黑色标注线的强烈错动),由两端百分表的测试结果可知,两端略微抬起,以BC1-W-3 试件为例,载荷达到9.6 kN,接近极限载荷时,其两端最大抬起变形分别为1.25 mm 和0.9 mm,相比其加载点位移20 mm 小得多。结构整体呈现以简支边界为拐点的海鸥型变形模式。

图9 弯曲试件变形形态Fig.9 The deformed shape of bending specimen

图10 为弯曲试件典型破坏模式。当弯曲试件顶部承受集中载荷时,简支边界出现支反力,底部夹芯板条两端会产生对称弯矩。对底部夹芯板条而言,与梯形过渡区和搭接区接触的界面必然会提供相反的弯矩来平衡两端弯矩,搭接区界面正应力提供一部分弯矩,当界面端部正应力达到界面粘接强度时,发生剥离并扩展。弯曲试件在6 kN 附近出现拐点,此时,梯形过渡区拐角处出现初始损伤,复合材料出现发白现象;初始损伤出现后,刚度下降,但结构的整体承载能力并未丧失,直至梯形过渡区表层复合材料与填充芯材界面出现剥离破坏(图10)后,载荷—位移曲线明显卸载,最终导致结构崩溃,丧失承载能力。

图10 界面剥离破坏模式Fig.10 The interface delamination of failure mode

2)剪切试件破坏模式分析。

图11 所示为剪切试件悬臂部分端部承受载荷作用时的变形形态。由于竖向夹芯板条两端固定支持,随着悬臂夹芯板条端部位移的增加,悬臂夹芯板条呈现悬臂弯曲状态,竖向夹芯板条受到弯矩的作用呈现扁平的反S型变形特征(图中视角)。

图11 剪切试件变形形态Fig.11 The deformed shape of shear specimen

当剪切试件悬臂端部承受集中载荷时,对梯形过渡区和悬臂夹芯板条而言,梯形过渡区和搭接区与底部夹芯板条界面将出现剪切应力和正应力以平衡悬臂端部向下的集中载荷和顺时针弯矩。当搭接区剪应力和正应力达到界面剪切强度和粘接强度时,将发生剥离并扩展。剪切试件在1.67 kN 附近载荷—位移曲线出现第一个卸载拐点,此时T 型接头出现初始损伤,对应于图12(a)中接头下方楔形搭接区自由端(图中标注①箭头开始的位置)与底部夹芯板条复合材料层之间的剥离。继而,沿着图中箭头所示方向扩展进入梯形过渡区内,下端填充芯材与复合材料层剥离。最后,在梯形过渡区上端出现45°增强层与复合材料包覆层之间剥离,此时结构瞬间破坏,丧失承载能力。由于试件的个体差异,上述扩展过程可能由于界面粘接强度较好而停止,进而出现如图12(b)所示的破坏模式,导致结构瞬间丧失承载能力(试件BC1-J-3),其极限载荷反而较低。

图12 剪切试件破坏模式Fig.12 The failure modes of shear specimen

试验过程中,随着集中载荷的不断增加,悬臂板条以及梯形过渡区芯材和上表层复合材料之间由于变形不协调而产生界面剪切力,由于上表层复合材料在悬臂板条和梯形过渡区连续,在图12(c)和图12(d)标记①的位置将发生剥离。在出现初始损伤至极限破坏过程中,剪切试件还会伴随出现另外两种破坏形式,集中在局部45°增强层区域,如图12(c)和图12(d)所示,但这些破坏形式并不会导致结构丧失承载能力。由剪切试验载荷—位移曲线可判断,即使该型接头存在较多的破坏模式,但其极限载荷离散度仍然较小,进一步表明了制备工艺的稳定性。

4 结 论

本文提出了一种满足舰船复合材料夹芯结构非平面内连接要求的T 型接头结构形式及真空辅助成型制备方法,通过弯曲和剪切试验验证了制备工艺的稳定性,并得到以下结论:

1)T 型接头的极限弯矩达1.15 kN·m,极限抗剪弯矩高于348 N·m;

2)T 型接头的弯曲破坏模式为拐角处复合材料基体损伤及梯形过渡区表层复合材料与填充芯材界面剥离;

3)T 型接头剪切破坏模式包括楔形搭接区端部初始剥离、局部45°增强层与夹芯板条表层界面剥离,以及梯形过渡区上缘或下缘界面崩溃破坏。

[1]SHENOI R A,WELLICOME J F. Composite materials in maritime structures,volume 2:practical consider⁃ations[M]. England:Cambridge University Press,1993.

[2]MOURITZ A P,GELLERT E,BURCHILL P,et al.Review of advanced composite structures for naval ships and submarines[J]. Composite Structures,2001,53(1):21-42.

[3]THEOTOKOGLOU E E,MOAN T. Experimental and numerical study of composite T-joints[J]. Journal of Composite Materials,1996,30(2):190-209.

[4]白江波,熊峻江,程序,等. RTM 成型复合材料T 型接头工艺参数优化与力学性能实验研究[J].复合材料学报,2009,26(3):13-17.BAI Jiangbo,XIONG Junjiang,CHENG Xu,et al.Processing parameter optimization and experimental investigation on mechanical properties for RTM com⁃posite T-joint[J]. Acta Materiae Compositae Sinica,2009,26(3):13-17.

[5]STICKLER P B,RAMULU M. Investigation of me⁃chanical behavior of transverse stitched T-joints with PR520 resin in flexure and tension[J]. Composite Structures,2001,52(3):307-314.

[6]TOFTEGAARD H,LYSTRUP A. Design and test of lightweight sandwich T-joint for naval ships[J]. Com⁃posites Part A:Applied Science and Manufacturing,2005,36(8):1055-1065.

[7]ZHOU D W,LOUCA L A,SAUNDERS M. Numerical simulation of sandwich T-joints under dynamic loading[J]. Composites Part B:Engineering,2008,39(6):973-985.

[8]SHENOI R A,READ P,JACKSON C L. Influence of joint geometry and load regimes on sandwich tee joint behaviour[J]. Journal of Reinforced Plastics and Com⁃posites,1998,17(8):725-740.