水解酸化-气浮-生物接触氧化工艺处理印染废水

2014-02-06陈碧美

陈碧美

(闽西职业技术学院,福建 龙岩 364021)

印染行业排放的废水含有大量的酸碱物质、各类染料、表面活性剂、印染助剂等,成分复杂,其色度大,碱性大,水质变化大,因此成了业内公认的难处理的工业废水之一[1~2],使用单一的处理工艺很难达到排放标准[3~4].某污水处理厂采用水解酸化-气浮-生物接触氧化组合工艺处理印染废水,取得了较好效果,可以使出水水质达到国家行业排放要求,该工艺处理效果稳定,出水优于《纺织染整工业水污染物排放标准》(GB 4287-2012)中的间接排放标准.

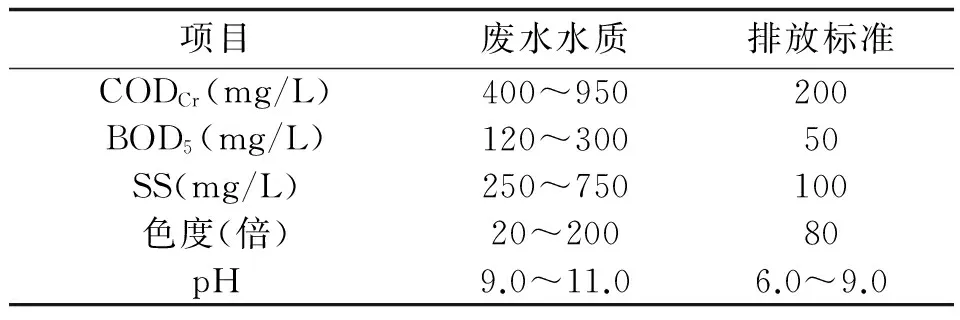

1 水质特性及排放标准

某纺织公司主要从事毛巾的织造和印染,每天产生的废水水量约为1800 m3,废水中主要污染物为水溶性的活性染料及淀粉浆料等,由于生产工艺的原因,水质水量波动性较大.废水的排放执行《纺织染整工业水污染物排放标准》(GB 4287-2012)中的间接排放标准,废水的水质及排放标准见表1.

表1 废水水质及排放标准

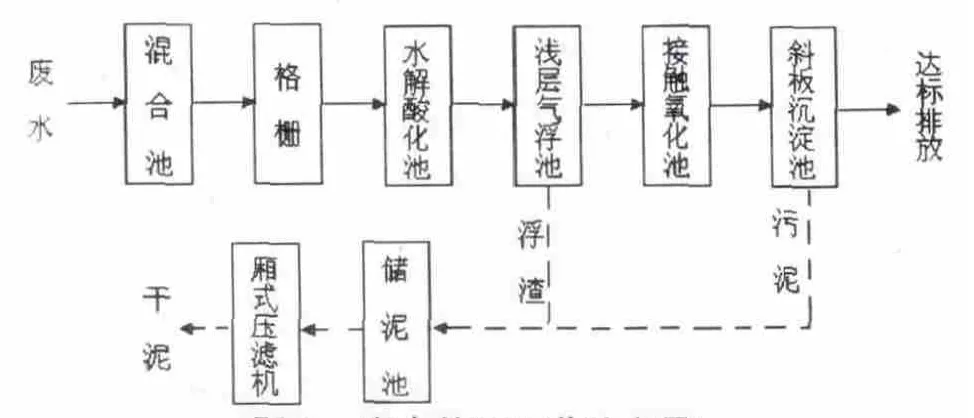

2 处理工艺

采用的废水处理工艺流程见图1,废水首先进入混合池,在混合池内投加酸来中和水中的碱,使废水成为中性.中和后的废水经格栅去除废水中悬浮物,以免造成后续处理单元的堵塞和淤积,废水再流到水解酸化池,废水中水溶性的活性染料及淀粉浆料等主要污染物被兼氧、厌氧微生物降解,淀粉在水解菌作用下被分解为双糖、单糖,随着水解酸化作用的加强,废水的可生化性得到提高[5],然后废水由泵提升至浅层气浮池,同时加入絮凝剂,经混合、反应、絮凝后气浮分离,去除其中部分有机污染物和大部分的细悬浮物.浅层气浮池出水进入接触氧化池,利用活性污泥的新陈代谢作用去除大部分的COD、BOD5等有机污染物后,经沉淀池沉淀后出水达标排放.

浅层气浮池的浮渣和沉淀池的污泥排入储泥池,用厢式压滤机脱水后干污泥外运处置.

图1 废水处理工艺流程图

3 主要构筑物、设备

3.1 混合池

地下式混合池4座,池子规格(mm):1800×1500×4000,数量4座,地下式采用水力搅拌,停留时间0.5h,废水首先进入混合池,因该废水偏碱性(pH为9~11),在混合池内投加酸来中和水中的碱,使废水成为中性,以提高后续物化和生化的处理效率.

3.2 格栅

格栅采用间隙1mm 弧形格栅,除去污水内所含棉纤维(花羽毛)等杂物.

3.3水解酸化池

水解酸化池1座,池子规格(mm):30000×15000×3000,停留时间15h,水解酸化池分为2个部分,前面为调节水质水量的调节池,后面是抗冲击能力好的厌氧折流板反应池.其中调节池区域500 m3,安装穿孔曝气一套.厌氧区域750m3,厌氧折流板反应池是一个由多隔室组成的高效新型反应器,具有水力条件好、生物固体截留能力强、微生物种群分布好、结构简单、启动较快及运行稳定等优点.该反应池运行时整体为推流式,各隔室为全混式,在起到水质、水量调节的同时,还能达到去除有机物的作用,因而可获得较稳定的处理效果.在水解酸化菌作用下, 部分大分子有机物分解成小分子有机物,不溶性有机物分解成可溶性有机物,部分染料分子被破坏,废水有机物得到初步降解.

3.4 浅层气浮池

超效GDF-5500浅层气浮池1座,直径3600 mm,池深600 mm,停留时间4 min,设计表面负荷9.6~12m3/m2·h,最大处理量为100 m3/h.在废水进入超效浅层气浮池前,投加微量絮凝剂(PAM),将废水中可溶性有机物解析为不溶性的悬浮物,再通过高效气浮固液分离处理,浮渣由中心旋转撇渣筒收集排进中心存渣筒接入储泥池,浮渣的含固率达2%.

超效浅层气浮池的中央旋转部分包括进水口、出水口和污泥去除机械部分,与进水流速一致的速度旋转.原水从池中心的旋转接头进入,通过布水器布水,布水器的移动速度和进水速度相同,即产生了“零速度”,实现了设备是运动的,水体是静止的,进水不会对原水产生扰动,使得颗粒的沉降和悬浮在一种“静态”下进行,悬浮物的去除达到最佳效果.传统气浮装置中,水体的停留的时间一般控制在20~40min,李东升等[6]处理印染废水中气浮池停留时间需40 min,而超效GDF-5500浅层气浮装置中,停留的时间仅需4 min,悬浮物去除率最高可达99.5%.

3.5 接触氧化池

生物接触氧化池4座,池子规格(mm):

10000×4000×4800,停留时间9h,设计容积负荷0.65kg BOD5/m3·d,在该接触氧化池中采用新型立体软性填料,曝气方式采用罗茨鼓风微孔曝气,气水比为14:1,三叶罗茨鼓风机两台(一用一备)Q=20.92m3/ min.在鼓风充氧条件下废水有机污染物被固着于填料的微生物分解成CO2和H2O;部分有机物则合成新的微生物增殖量,废水有机物得到最终的降解.接触氧化池内加入软性填料,利用固着生长于填料表面的微生物对废水进行处理,最大优点是不会出现污泥膨胀的问题,且具有运转管理方便,剩余污泥量较少等优点[7].

3.6 斜板沉淀池

沉淀池1座,池子规格(mm):10000×8000×4800,停留时间4.5h,表面负荷1.06m3/m2·h,污水经沉淀池进行固液分离,清水外排,污泥排至储泥池,然后经厢式压滤机脱水外运处置.

4 处理效果分析

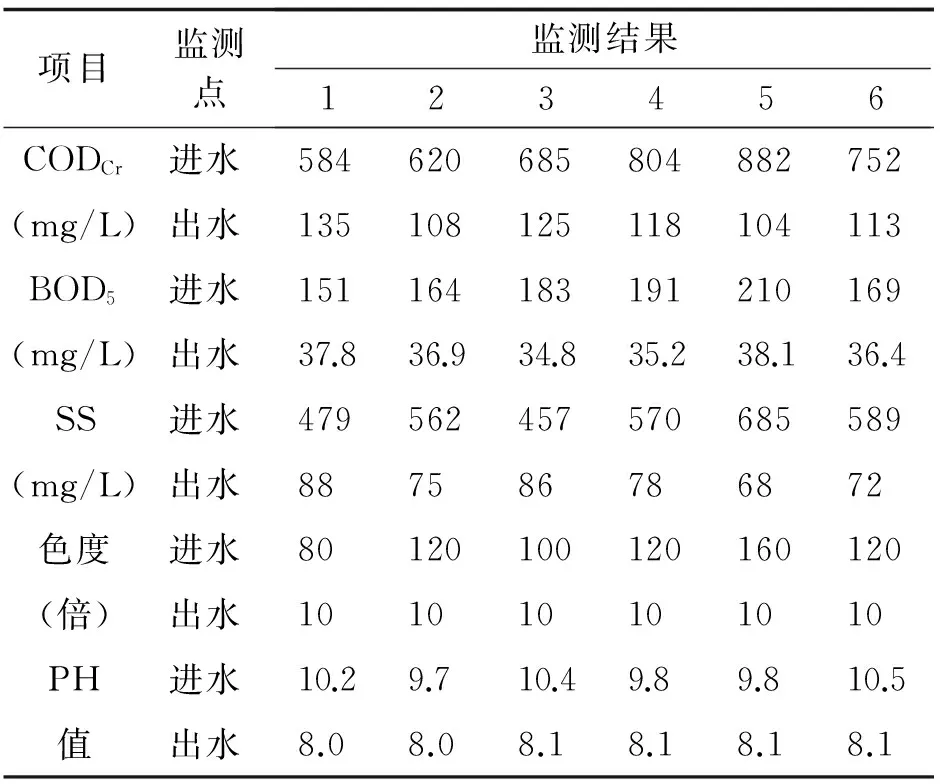

经过正常的系统调试和运行,该系统通过当地环保部门的验收,目前系统运行稳定,对整个组合工艺的进出水水质进行连续监测,监测结果见表2.

表2 组合工艺处理废水情况表

由表2可见,CODCr浓度在580~890 mg/L,出水通常在135 mg/L以下,BOD5浓度在150~210 mg/L,出水在40 mg/L以下,SS浓度在450~690 mg/L,出水通常在90 mg/L以下,进水色度在80~160倍,出水为10倍,处理效果良好,出水水质一直优于《纺织染整工业水污染物排放标准》(GB 4287-2012) 中的间接排放标准.由于生产的原因, 实际进水水质在很大的范围内波动,但出水很稳定,出水清澈.说明该处理系统稳定,抗水量水质冲击负荷的能力相当好.

5 经济分析

污水处理厂总投资300万元,总运行费用为1.44 元/m3污水(不含设备折旧费),其中电费 0.59元/m3,药剂费0.55 元/m3,人工费 0.2 元/m3,日常维修费0.1 元/ m3.以上运行费用由2014年1~6月统计.

6 结论

(1)水解酸化-气浮-生物接触氧化工艺处理印染废水经过工程实际运行,整个处理系统运行稳定, 抗冲击能力高,处理效果良好,各项主要出水水质指标达到并优于设计要求的排放标准, 由此可见上述处理工艺在印染废水处理实践中是切实可行的.

(2)以“零速理论”设计的超效浅层气浮池,实现了设备是运动的,水体是静止的,进水不会对原水产生扰动,停留时间短,悬浮物去除率高.

(3)接触氧化池内投加新型软性填料,不会出现污泥膨胀的问题,且运转管理方便,剩余污泥量较少.

[1] 杨书铭,黄长盾.纺织印染工业废水治理技术[M].北京:化学工业出版社,2002:360- 368.

[2] 蒋贞贞,朱俊任.不同混凝剂处理印染废水试验研究[J].重庆工商大学学报:自然科学版,2014,31( 1):98- 102.

[3] 施昌平,王蓉,何晓晶.物化+水解酸化+活性污泥法工艺处理印染废水[J].工业水处理,2011,31(10):89-91.

[4] 项颂,徐乐中,李翠梅,等.水解酸化-A2/O-曝气生物滤池工艺处理综合印染废水[J].工业水处理,2013,33(15):25-28.

[5] 孙林江,朱建强.混凝-水解酸化-接触氧化-脱色工艺处理印染废水及回用[J].能源环境保护,2014,28(1):39-41.

[6] 李东升,纪振,姚秋江.水解-接触氧化-气浮-生物活性炭工艺处理印染废水[J].广东化工,2009,36(8):180-181.

[7] 刁俊明,罗建中.啤酒工业废水处理工艺进展及比较浅析[J].嘉应学院学报:自然科学,2004,22(6):37-41.