激光打孔中孔洞状况与水层厚度的关系研究

2014-02-06蒋毅

蒋 毅

(嘉应学院 物理与光信息科技学院, 广东 梅州 514015)

0 引言

自从1960年第一台红宝石激光器问世以来,1962年就率先用于对刀片的打孔,开创了激光打孔应用的先例.现今激光打孔已发展成为一种先进的加工方法,具有打孔速度快、成本低、效率高、变形小、适用性广等特点,特别适合于加工微细深孔,同时激光打孔既可适用于各种金属材料,也适用于难加工的硬质非金属材料,如金刚石、宝石、陶瓷、玻璃等, 此加工方法既能加工圆形孔,又能加工各种异形孔,在工业上的应用越来越广泛.由于在液面下激光打孔比在空气环境中高效[1],我们的研究基于液体环境中进行,要研究的课题是激光打孔质量与水层关系,而靶材选用脆性很强、机械打孔很难完成的半导体材料—锗靶.

1 激光打孔原理

激光打孔是热物理过程,在这过程中激光与物质间进行极其复杂的相互作用.当激光的功率密度高于105W/cm2时,就能使材料出现融化或气化[2],使被激光照射区域急速升温.由于升温时间极短,此时表层的材料开始熔化并大量开始汽化,这些汽化后的气体相互挤压,开始向外喷射,形成小坑.随着照射时间的增加,被照射区域的汽化程度急速增大,坑内的气压急速增大,对坑的底部和四周产生强烈的冲击,使高压的蒸汽携带着大量的液相物质向外喷射出去,达到打孔的目的,故激光打孔本质属于激光去除加工[3~4].

依据Fabbro受限烧蚀模式下激光压力预测模型理论[5],当浸入水中锗一受到激光作用瞬间,受激光作用部分被电离、蒸发,导致所谓“逆韧致辐射”产生,随后在一个激光脉冲期间内形成高温高压的等离子体,等离子体绝热膨胀以超音速在锗靶面上产生一个冲击波,导致了更强的烧蚀[6].由于水层约束,水层不太厚时水中烧蚀率高于空气中烧蚀率,但当水层厚度再增加时,水层约束效果不再增加而水对激光能量的吸收增加,因而烧蚀率降低.

2 实验

将一个纯度为99.99%,厚为5.4 mm,直径为20 mm的立方单晶Ge作为靶源,经充分清洗后沉浸在装有去离子水的玻璃烧杯中,一台带有波长532 nm,脉冲宽度10 ns,输出单个脉冲能量为60 mJ,重复频率为3.3 Hz的Q-switched Nd: YAG准分子激光器为打孔光源,光束经全反射镜反射,透镜聚焦垂直射到锗靶表面,为探寻孔洞内部情况,激光聚焦直径调为0.33 mm左右,锗靶表面水层厚度由0.6 mm增加到3.6 mm,每次增加厚度为0.6 mm,通过直接加去离子水(本实验每次1ml)实现(实验装置如图1所示).每个水层烧蚀时间均为30 min,整个装置置于室温下进行,用扫描电子显微镜(SEM)和紫外-可见光光谱仪对孔洞、液体浓度及烧蚀颗粒样品进行分析.

3 结果与讨论

3.1烧蚀坑洞速率存在最佳水层

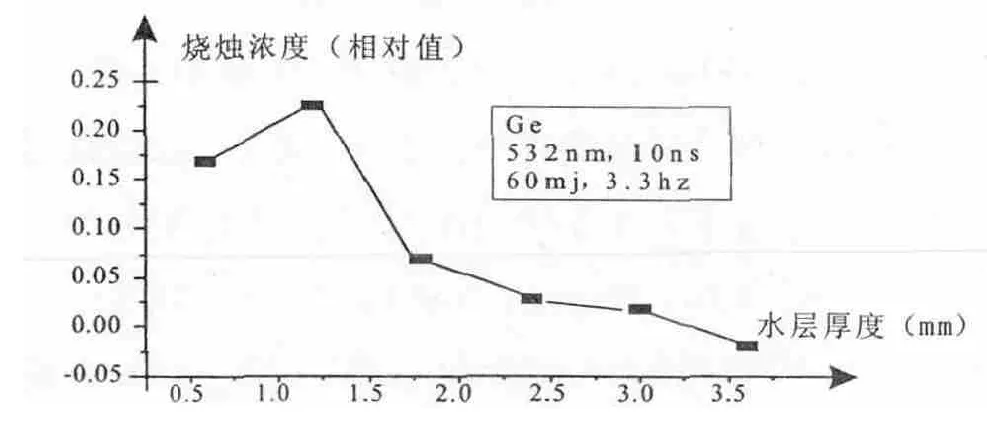

利用吸光度与溶液浓度成正比的朗伯-比尔定律关系,我们对每个水层下激光打孔后烧蚀浓度进行吸光度测试,得到烧蚀浓度-水层厚度关系曲线见图2.

因为在同等实验条件下,烧蚀浓度就反映了激光打孔的速率,即烧蚀浓度越大,激光打孔的速率也越快.故从图2可见,激光烧蚀率随水层厚度发生改变,当单个脉冲能量为60 mJ时,烧蚀率最强为水层1.2 mm处[7].有文献[8]报道Si的烧蚀坑洞速率最佳水层厚度为1.1 mm,上述实验结论与此吻合.

图2 烧烛浓度—水层厚度关系

存在最佳烧蚀水层厚度结果可由如下理论解释:

由电磁波理论,激光浸入水中时,水中激光的能量ε满足

ε=ε0exp(-γh),

式中ε0为激光入射到水层表面的能量,γ为水的衰减因子,h为激光入射水层厚度.烧蚀中水层的效果是约束等离子体扩散,增强烧蚀效率,但仅取决于靶表面附近,而一旦约束等离子体扩散的水层厚度满足后(在1 mm以上即可),决定烧蚀速率的因素是入射到锗靶表面的激光的能量,且我们认为对某一定材料,这应是一个特殊的定值.事实上当我们将激光能量调到120 mJ时,最佳烧蚀水层为1.7 mm厚度.

设当激光能量为ε10时,最佳水层厚度为h1,激光能量为ε20时,最佳水层厚度为h2,则此刻入射到锗靶表面的激光能量ε应是相同的,即

ε=ε10exp(-γh1)=ε20exp(-γh2),

故

根据我们将激光能量调到120 mJ,最佳烧蚀水层为1.7 mm的数据代入,有

可见,对锗靶,最佳烧蚀效率是到达靶表面的能量为ε=60exp(-1.39×1.2)=11.3 mJ 而到达靶表面的能流

3.2 坑洞质量与水层厚度有关

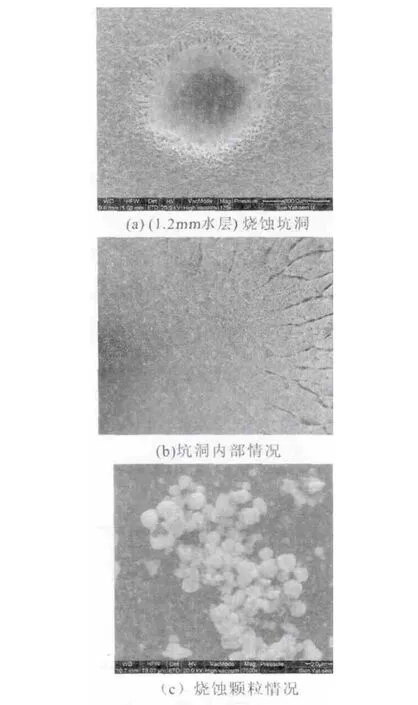

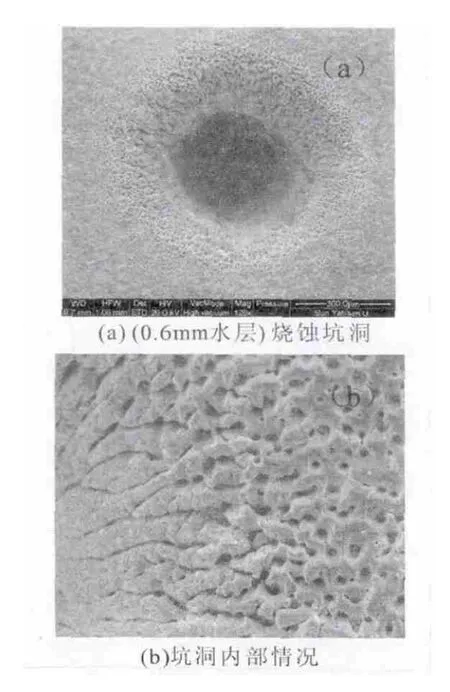

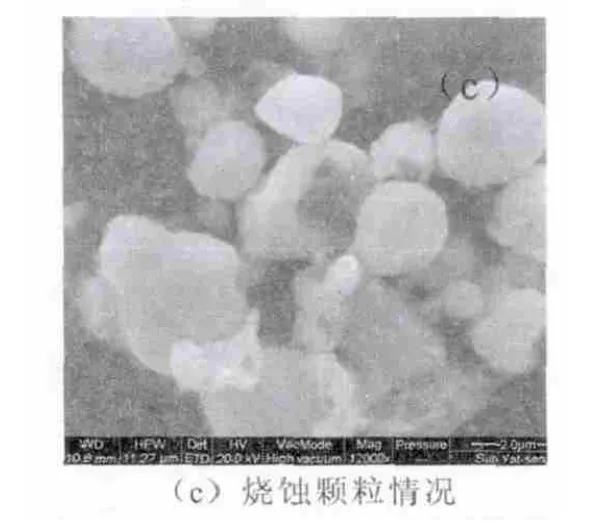

我们挑选水层分别为1.2 mm(最佳水层)、0.6 mm(最浅水层)和3.0 mm(较深水层)的孔洞用扫描电子显微镜(SEM)进行观察,坑洞外貌、内壁及对应溅射的纳米颗粒情况分别见图3、图4、图5.

图3 (1.2mm)水层锗的烧蚀坑洞、烧蚀颗粒SEM图

最佳水层下的坑洞呈喇叭形(图3(a)),内壁较为光滑,外边缘有轻微裂痕(图3(b)),对应溅射的纳米颗粒相对均匀,这是光滑的依据(图3(c)).

图4 (0.6mm)水层锗的烧蚀坑洞、烧蚀颗粒SEM图

最浅水层下的坑洞也呈喇叭形(图4(a)),洞口边缘极不平整,内壁不够光滑,且有明显裂痕(图4(b)),对应溅射的纳米颗粒相对较大给出了原因(图4(c)).

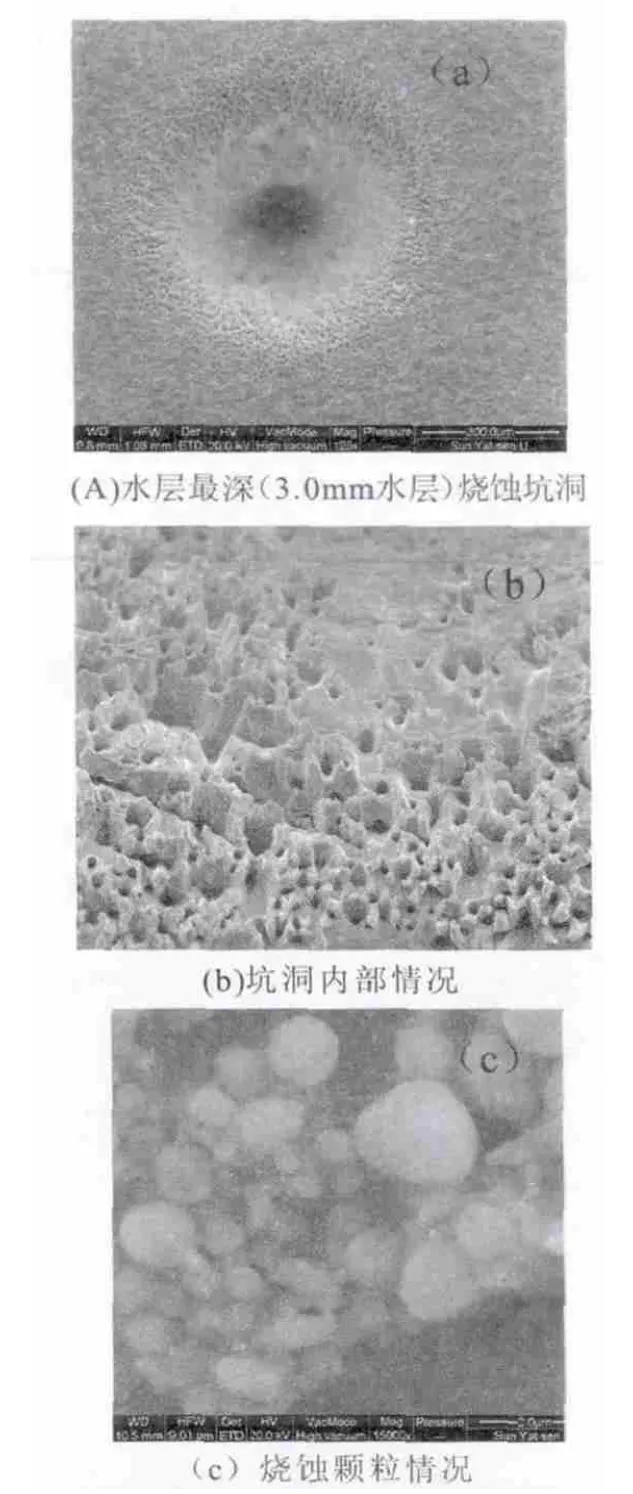

图5 (3mm)水层锗的烧蚀坑洞、烧蚀颗粒SEM图

较深水层下的坑洞也呈喇叭形,洞口边缘烧蚀范围较最佳水层下的坑洞宽(图5(a)),内壁深处较为光滑,无明显裂痕,但洞口边缘极不平整(图5(a)、(b)),对应溅射的纳米颗粒大小不一,但小颗粒相对较多,这正是边缘极不平整的原因(图5(c)).

激光打孔出现孔洞呈锥形,边缘产生裂纹和再铸层现象,正是Fabbro受限烧蚀模式下激光压力预测模型理论的结果[5].

4 结语

在液面下激光打孔比在空气环境中高效,且打孔速率存在一个最佳水层厚度,而不是随激光功率的增大而增大;这个最佳水层厚度不仅与脉冲能量有关,还与材料性质有关,对锗靶,当单个脉冲能量为60 mJ时,这个最佳水层厚度为1.2 mm,也即最佳烧蚀效率是到达锗靶表面的功率密度为 时;且孔洞质量在最佳水层厚度时也相对最好;孔的入口处损伤区域在最佳水层时相对较窄,而水层最浅(到达锗靶表面激光能量最大)时相对最宽;激光打孔效率 高,但存在打孔锥度大,孔边缘容易产生裂纹和再铸层,这是激光打孔机要解决的主要难题.此难题目前仍处于攻坚阶段,相信不久就会有好消息.

[1] ZHU S, LU F Y. Laser ablation of solid substrates in water and ambient air[J]. Journal of Applied Physics,2001(89):2400-2403.

[2] 辛凤兰,王智勇,刘学胜.激光阈值附近微孔加工方法的研究[J].激光技术,2006(3):23-28.

[3] 邵丹,胡兵,郑启光.激光先进制造技术与设备集[M].北京:科学出版社,2009:98-102.

[4] BAUMEISTER M,DICKMANNK H T.Fiber laser micro-cutting of stainless steel sheets[J]. Appl Phys:A, 2006, 85 (2):121-124.

[5] FABBRO R, FOURNIER J. Physical study of laser,produced plasma In confined geometry[J].Appl.Phys. 1990(68): 775.

[6] ADEN M, KREUTZ E W. Laser-induced plasma formation during pulsed laser deposition[J].Phys.D,1993,26: 1545-1553.

[7] 蒋毅.锗纳米材料制备中产量与水层的关系研究[J].嘉应学院学报:自然科学版,2012,30(8):24-29.

[8] ZHU S, LU Y F. Laser ablation of solid substrates in a water-confined environment[J].Appl Phys Lett,2001(79):1396-1398.