柴油机燃油喷射系统高速电磁铁驱动特性研究

2014-02-06蔡胜年刘京庞宝麟徐承韬

蔡胜年,刘京,庞宝麟,徐承韬

(沈阳化工大学信息工程学院,辽宁沈阳 110142)

0 引言

随着地球温暖化及环境污染问题的日益加重,各国对汽车尾气,特别是柴油车的尾气处理要求日益增高。在欧洲,从2011年11月1日开始,欧盟就要求新车型需满足欧5+排放要求;2014年9月1日开始,新车型需满足欧6排放要求。在国内,据悉近期国家将出台实行国5排放标准的相关政策。面对这种情况,各国都在寻求绿色能源和研发高效率燃油系统。采用高压共轨系统不仅能显著提高效率、低油耗,还能大大减轻柴油发动机的排污,对节能及环保具有重大意义。根据研究,一个周期内喷油次数和轨压的提高,能明显减少有害物质的排放。自从第一代高压共轨系统问世以来,高压共轨系统的轨压和喷油器的工作频率都在不断地提高,目前轨压已经达到250 MPa,电磁驱动方式的驱动频率达到了2 000 Hz。系统轨压的提高在一定程度上满足了喷油器多次喷射的要求,提高了喷油器的喷射效率,有效地减少有害物质的排放,从而实现节能减排[1]。要想进一步提高喷油器的性能,必须要将高速电磁铁的快速驱动特性与喷油器驱动特性有效地配合。目前在国内对喷油器的研究仍处在引进国外技术和引进技术的消化阶段。所以,对高速电磁铁的快速驱动控制电路的研究有利于提高我国在电控柴油机高压共轨系统喷油技术方面的自主研发能力。

文中在对高速电磁铁工作原理进行分析的基础上,设计了以减小闭合时间和降低系统能耗为优化目的的一种高速电磁铁的驱动方案。仿真和实验结果表明:该方案可行,具有实用价值。

1 高速电磁铁的驱动特性分析

1.1 高速电磁阀工作原理

图1所示为高速电磁阀的电磁执行器简化结构图。

在电磁阀没通电之前,衔铁在弹簧和重力的作用下保持不动,其下接触面与环形铁芯上接触面紧靠在一起。电磁阀通电以后,在衔铁和连杆运动之前,电磁阀中的电流以一定的斜率上升,产生的电磁力逐渐增大。当电磁吸力大于起始运动的静摩擦力、衔铁和连杆重力和回位弹簧阻力时,衔铁带动连杆一起开始向上运动,喷射过程开始。此后,随着电磁阀中电流继续增大、磁阻的不断减小,衔铁和连杆一起做变加速运动,直到电磁阀完全开通。喷射过程结束后,电磁阀断电,高速电磁阀中电流减小,电磁力减小,当电磁力和机械摩擦力之和小于弹簧的弹力以及衔铁和连杆重力时,衔铁和连杆在合力的作用下向下运动直到衔铁回到原位,此时喷射过程结束。

1.2 影响高速电磁铁驱动特性的主要因素

喷油器的快速响应特性是实现多次喷射的前提,影响喷油器的高速驱动性能主要因素有3方面:(1)高速电磁铁本身的特性参数,例如电磁时间常数、机械的时间常数等;(2)驱动电路的驱动特性,例如开关导通和关断时间及能量回收等;(3)驱动系统控制算法[2]。文中主要从驱动电路驱动特性方面进行研究,研究目的是使驱动电流能够快速达到峰值电流,保证高速电磁铁在最短的时间内开通并保持一段时间使其阀芯可靠开通,然后使驱动电流迅速降到最小维持电流值,这样既可以实现节能,又能够减小磁退饱和时间,实现高速电磁铁的快速关断,实现对高速电磁阀的最优驱动控制,进而为实现对柴油机预喷油量、主喷油量、预喷间隔、喷油正时和喷油速率的柔性控制奠定了基础。

喷油器高速电磁阀的驱动线圈实质上是有一定内阻的电感。当给高速电磁阀通电时,阀芯在某一个固定位置上时,线圈两端的电压与电流的关系为:

(1)

式中:i为电磁阀流经电流(A);L为电磁阀的等效电感(H);x为衔铁和连杆的行程(m)。高速电磁阀中的电磁力可以通过麦克斯韦电磁方程求得,相关公式如式(2)—(6)所示,由驱动电流在磁路产生电磁场,进而磁场储能,通过磁场储能的变化产生电磁力完成电-机能量转换[3]。

(2)

B=μ·H

(3)

式中:H为磁感强度矢量(A/m);J为传导电流密度矢量(A/m2);D为电通密度(C/m2);B为磁感应强度(T);μ为介质磁导率。

由此建立磁场的储能为:

(4)

(5)

式中:N为电磁阀线圈匝数;μ0为真空磁导率;δ为工作气隙长度(m)。

在电流i建立的磁场中,由经典虚位移法,得电磁力公式:

(6)

衔铁和连杆的运动过程中,它们受力情况随工作时间和位置的变化而变化,由牛顿第二运动定律得:

(7)

式中:m为衔铁和连杆的总质量(kg);C为衔铁和连杆运动速度阻尼系数(m·N/s);K为回位弹簧系数(N/m);G为衔铁和连杆的总重力(kg);f为机械摩擦力(N),开启过程为“+”,关闭过程为“-”。

在整个喷射的过程中,高速电磁铁的动态特性主要涉及两个方面:高速电磁铁的开启和关断。为了让高速电磁阀能够快速开启,需要大电流产生起始的电磁力克服弹簧力、衔铁和连杆的重力、摩擦力等阻力,使电磁阀在最短的时间内开通。喷油结束后,由于电磁铁的磁通由最大减小到最小,维持电磁铁导通状态的电流值远远小于峰值电流,所以采用PWM调制方式使电流维持在一个较小的值保持喷射即可,达到了减少能量损耗和因减少磁退饱和时间而提高关断速度的效果。理想中的驱动波形如图2所示。

如图3所示,高速电磁铁常用的驱动电路有以下几种[4]:

可调电阻式驱动电路利用单电源电路设计思路简单,易于实现,通过改变电阻值来达到改变维持电流大小的目的。但是,电路中电阻耗能较大。 而且受到功率电阻额定功率与尺寸的限制,在电路板上布置不便,不符合高集成度的要求。

脉宽调制式控制驱动电路可以结构简单,可以降低能耗。可以通过调节高频PWM波的占空比来方便地对电流大小进行调节。不过最高驱动电压受到电池电压的限制。

双电压式驱动电路通过改变电磁阀工作过程中的工作电压,达到了提高快速启动、快速关断和减少能量消耗的目的。外设电源增加电路了的复杂性和成本。

2 高速电磁铁驱动电路设计

前面介绍的常用的电磁阀驱动电路形式都存在不同的缺点,在快速性和节能方面还有一定的提升空间。目前,在双电源的情况下,对S1采用PWM驱动的方式为现在主要的使用方式[5]。作者在双电源的基础上进行了改进,综合了以上的电路优势,设计了一个改进驱动电路。试验用阀的具体参数:R=340 mΩ,L=140 μH,如图4所示。

图4为高速电磁铁的改进驱动电路,与常用驱动方式相比多了两个二极管和一个Mos驱动开关S2。在此驱动方式下,一个开关过程的驱动电流变化如图5所示。开关过程包括4个阶段:第一阶段为峰值电流的上升阶段,t1时刻关闭S2同时开通S1和S3,此时48 V高电压直接作用于电磁阀线圈,加快驱动电流上升速度,t2时达峰值电流,快速建立了电磁力,缩短了电磁铁闭合时间;第二阶段为峰值电流保持阶段,当电流达到峰值电流时关闭S1同时开通S2,对S3用PWM调制方式进行控制,让电流在峰值电流处保持一定时间,保证电磁阀的可靠闭合直到t3时刻; 第三阶段为维持电流保持阶段,当电磁阀完全可靠闭合之后,电磁铁磁阻达最小值,需要较小的电磁力就可以维持电磁铁的闭合状态,即需要较小的电流就可以维持电磁铁的闭合状态,所以在t3时刻关断S3,电磁阀中的电流通过D2、S2续流,在t4时刻电流下降到维持电流并对S3运用PWM调制方式进行控制。利用较小的电流既可保证喷油器开通状态,降低了电能消耗也有利于电磁铁关闭时电流的迅速减小为0;第四阶段为电磁铁关闭阶段,t5时刻S2和S3同时关断,电磁阀能量通过D3、电磁阀和D4回流给电源VH,由于电源电压的反相作用,电流能快速减小为0。

通过MATLAB Simulink仿真软件对图4电路进行仿真,得到仿真电流波形如图5所示。

由于实际条件限制,实验中暂定驱动峰值电流为14 A,维持电流为7 A。改进驱动电路与原驱动方式电流波形如图5所示:红线为改进驱动电路的电流波形,蓝线为原驱动电路电流波形,仿真时间为2 ms左右,峰值电流14 A,保持电流7 A。通过高压启动,电流在t=45 μs左右达到峰值电流,维持60 μs左右后降为保持电流,在保持电流维持500 μs左右后S2和S3同时断开,电流开始减小。通过仿真数据可知:改进前关闭时间为580 μs,而改进后关闭时间可减少为20 μs左右。下降时间减少95.5%,改进效果显而易见,以上仿真数据完全满足工业设计要求。

3 实验验证

在理论分析和仿真的基础上,进行实际的电路搭建,对设计的可行性进行验证。

实际实验中高电压选用48 V,低电压选用24 V,开启时电流保持在14 A左右,有利于电磁铁的快速动作,当完全开启之后,电流保持在7 A左右。具体的实验结果如图7所示。

如图7所示,试验时间3 ms左右。蓝线波形为常用驱动方式电流曲线图,开始在高电压的驱动下,45 μs达到14 A左右,高速电磁铁在80 μs左右完全闭合,随后调节驱动信号保持电流在7 A,最后关闭驱动,电流经过1.6 ms左右减小到0;红线波形为改进驱动方式电流曲线图,关断时电流由7 A减小到0用时74 μs,下降时间减少了95.3%。通过比较,显然能看出在最后关闭电磁阀部分,改进驱动方式能实现非常快的关断效果。

对比仿真与实际电路波形,实际波形较仿真波形在电流下降部分缓慢很多,主要是由实际高速电磁铁在闭合后线圈电感值有较大幅度的增大、实验线路及接触电阻等影响导致。

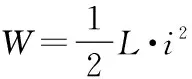

通过计算一个周期能够回收能量大约为:

4 结论

综上所得结果,表明文中设计的整个硬件驱动电路基本能够实现预期目标,达到了优化驱动电路、实现提高电磁铁快速开启快速关断、降低驱动功耗和能量回收的研究目的。

【1】 郭建栋.柴油发动机高压共轨电控系统原理与故障检修[M].北京:机械工业出版社,2012.

【2】 邹开凤,陈友龙.高速电磁阀响应特性的研究[J].海军航空工程学院学报,2005,20(6):672-675.

【3】 赵博,张洪亮.Ansoft12在工程电磁场中的应用[M].北京:中国水利水电出版社,2010.

【4】 宋军,李树泽,李孝禄,等.高速电磁阀驱动电路设计及实验分析[J].汽车工程,2005(5):546-549.

【5】 连长震,李建秋,周明,等.电控燃油喷射用高速电磁阀驱动方式研究[J].汽车工程,2002(4):310-313.