精密薄壁零件冷挤压变薄拉深常见缺陷分析

2014-02-05魏军伟李耀磊

魏军伟,李耀磊

在我们实际生产过程中经常会遇到体长、壁薄、底部又厚的回转体零件,如图1所示。

上述零件加工方法有两种:一种是用圆棒料机加工成形。即机加工成形法,如传统车削、钻孔等。此方法材料利用率低,成本高,不适合大批量生产,在此故不详细介绍;另一种是热挤压预成形,再经多次冷挤压变薄拉深成形。优点是材料利用率高,成本很低,适合大批量生产,该类零件加工工艺流程:准备材料(棒料)→加热→热成形→酸洗→冷挤压→机加工。下面就冷挤压工序作详细介绍。

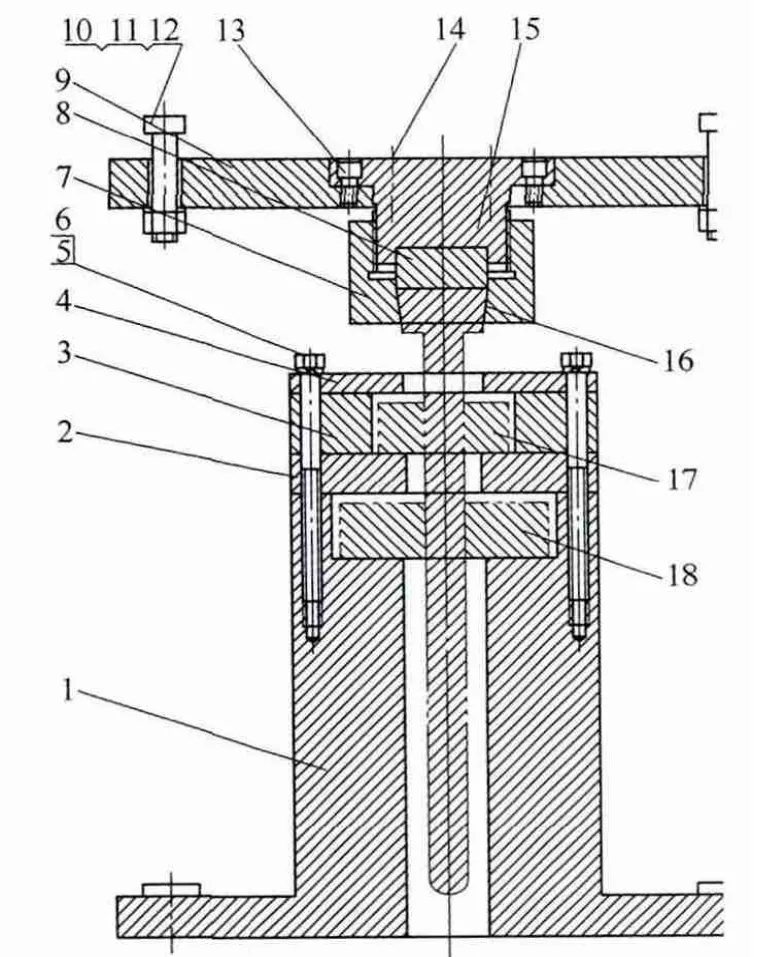

1.冷挤压变薄拉深模具结构

变薄拉深模具装配结构如图2所示。该模具上模由上模板9、连接器15、压盖7、上冲头组成。连接器15与上模板9通过螺钉10联接,冲子通过压盖7上螺纹与连接器15联接。整体上模固定在设备活动横梁上。下模由模盖4、模圈3、横梁2、底座1、退料器18、模子等组成。模盖、模圈、横梁、底座通过螺栓5固定在一起,拉深模座在横梁上,退料器在横梁下边并座在底座上。整个下模固定在设备下工作台上。

2.冷挤压变薄拉深工作过程

图1

变薄拉深工序工作过程:模具工作时由设备活动横梁带动整体上模上升,模具开启。此时把需要拉深零件放入拉深模中。同时设备活动横梁带动整体上模下降,冲子插入零件内径与零件内径配合,并带动拉深零件进入拉深模中进行变薄拉深,同时拉深零件通过拉深模后并进入退料器,当变薄拉深零件全部通过退料器时,这时设备横梁带动整体上模上升,同时退料器把拉深零件从冲子上把料卸下。横梁带动整体上模继续上升并回到初始位置进入下一个工作循环过程。

3.冷挤压变薄拉深时存在问题及解决方法

图2

(1)口部偏斜及壁厚偏差 曲柄压力机滑块或液压机活动横梁要求工作台平面垂直度、两者各自不平度符合规定。设备运动部分的间隙大,冲子递减量过大。当模子固定时、冲模间隙调整的不合适,冲子的硬度低或刚性不足产生变形。冲子工作带不等宽与底平面不垂直(多出现在复修的模子),与拉深冲模配合间隙小。热成形坯料壁厚差大,后续拉深校正不过来。热处理后半制品各部位硬度不均。辅助工序中各配合件间平行度、垂直度不符合要求。辅助工具中某些件的硬度低,产生不均的永久变形。配合件的配合面上有异物,口部偏斜在各拉深半制品上均存在。严重的口部偏斜不但使半制品的壁厚差增大,甚至会造成口部断裂。轻微的口部偏斜是允许的,也是不可避免的。

(2)裂纹与撕裂 局部变形率大,半制品未经退火处理或退火不充分,半制品表面有严重的机械损伤。半制品壁厚差大,口部偏斜严重。模子表面粗糙度值过高,润滑质量不好,原材料中有严重缺陷或过量的杂质,拉深至退火间的存放期过长。

(3)内外表面道线 道线是拉深工序常见疵病,在半制品内外表面均可产生,数量不定。冲模表面粗糙度值高或工作表面黏附金属屑。冲子硬度低,局部有软点。润滑剂浓度过低或失效,润滑液中有脏物。退料器卡瓣尖角R不好、磨损或崩落。

(3)压附 压附是拉深后在半制品表面压入异物,内外表面均可产生。半制品内体部残留切削加工时的毛刺、切屑,拉深前未去除。半制品表面黏附异物或润滑剂有脏物。半制品内外表面的机械损伤,如磕碰造成的局部突起或毛刺。

图3

(4)底部增厚 变薄拉深加工成形过程中,发现这类零件在变薄拉深过程中有不同程度底部增厚现象,这种现象直接影响着工件后续加工。原因如下:①底部增厚与变薄拉深时模具有关系(见图3),所以选取合适α角是控制底厚的关键。②底厚增加量与变薄拉深零件直径大小有一定关系。试验证明变薄拉深零件外径越小,底部厚度增加量越大,反之零件直径越大,底部厚度增加量就越小。③变薄拉深时底部厚度增加量与零件拉深时壁厚及加工率有关。在工作中我们对相同直径而壁厚及加工率不同的零件进行试验,结果发现壁薄零件通过变薄拉深后其底部厚度增加量少,而壁厚零件通过变薄拉深后其底部增加量较多。这是因为变壁拉深时,当减壁量大时其拉深力也大,底部参与变形金属量也多,变薄拉深时参与变形的金属流向底部的金属量也多,当然底部厚度量也就越多。反之底部的增加量就少。④变薄拉深时底部厚度增加量与零件本身底部厚度有关。这是因为零件在变薄拉深时,因为零件底部薄,所以底部参加变形金属量也少,这时流到底部的金属量也少,因此底部厚度增加量也小。零件底部越薄,底厚增加量越少,甚至可以忽略不计。

20140313