发泡剂掺入量对泡沫混凝土性能的影响

2014-02-05刘立华

刘立华,邢 丹

(1. 唐山师范学院 化学系,河北 唐山 063000;2. 唐山市第二中学,河北 唐山 063000)

发泡剂掺入量对泡沫混凝土性能的影响

刘立华1,邢 丹2

(1. 唐山师范学院 化学系,河北 唐山 063000;2. 唐山市第二中学,河北 唐山 063000)

采用表面活性剂与矿物材料物理发泡相结合制备动物蛋白发泡剂,并采用泡浆分开混合法制备泡沫混凝土,考察了发泡剂掺入量对泡沫混凝土干容重、抗压强度、吸水率的影响。实验结果表明,当发泡剂掺入量为1 150 mL时,泡沫混凝土的干容重为700 kg·m-3;抗压强度为4 MPa,吸水率为23%,泡沫混凝土的干容重相当于普通水泥混凝土的1/2-1/10。

发泡剂;泡沫混凝土;干容重;抗压强度;吸水率

1 引言

近年来,在我国墙体材料的改革与建筑节能政策的推动下,节能保温型材料的开发和应用受到越来越多的关注。无机保温材料保温效果达不到国家节能标准,有机保温材料虽然节能效果好,但存在耐火性差、与墙体之间粘结性不好、环境污染等问题[1]。泡沫混凝土独特的结构特性赋予其优异的物理力学性能和使用功能,是集节能、保温、隔热、轻质、耐火等性能为一体的多功能材料,在建筑节能领域发挥着越来越重要的作用,有望成为未来建筑保温的主导材料[2]。

泡沫混凝土是一种多孔材料[3-4],对发泡剂的质量要求也很高[5-7]。泡沫混凝土特性:

(1)质量轻、密度小。泡沫混凝土的密度一般为300~ 1 200 kg·m-3,比常规的建筑材料降低自重30%左右,可降低结构和基础的造价,具有很好的抗震性能。牛宁民[8]研制的轻质发泡剂混凝土保温隔热性良好,容重较高密度硫铝酸盐泡沫混凝土减轻50%。刘佳奇[9]利用烃类表面活性剂和蛋白质研制发泡剂,同样制得轻质泡沫混凝土,并且具有较好的耐久力。Lewis[10]等研制了低密度的优质泡沫混凝土,其泡沫剂主要成分为多种阴离子表面活性剂的复配。

(2)热工性能好。泡沫混凝土内含有众多独立、不贯通的细小孔洞,热工性能良好,通常导热系数在0.08 ~ 0.3 W·m-1·K-1之间,其保温隔热隔音效果明显。

(3)隔热防火性能好。由于泡沫混凝土属于多孔轻质材料,可用于楼层的向阳隔热层和沿公路一侧的隔音层。同时在防火、防水性能方面也具有良好的效果,而且可充分利用废弃材料、节省耕地和能源、降低成本。王玉宝[11]将胶液和松香碱液与自制防水剂按等比例混合后制得复合发泡剂,制备的泡沫混凝土在防水、隔热性能都有显著提高。以谷类蛋白发泡剂制得轻质泡沫混凝土,在隔音、保温性能上也取得良好效果[12]。

本文研究了一种新型动物蛋白发泡剂,针对免蒸养工艺,以普通硅酸盐水泥作基材,选用表面活性剂发泡与矿物材料发泡相结合的新型模式,采用预发泡的方法制备不同容重的泡沫混凝土。

2 实验部分

2.1 制备原料

蛋白质发泡剂制备原料:羊蹄角(烘干、粉碎,粒径<1 mm)、Ca(OH)2、十二烷基硫酸钠、明胶、阿拉伯树胶粉、十六烷基三甲基溴化铵均为分析纯,购自成都科龙化学试剂有限公司;NaOH、洗洁精为工业级。

沫混凝土制备原料:水泥(在普通硅酸盐水泥中掺入少量的高铝水泥来调整水泥浆的凝结时间)、矿物材料、粉煤灰。

2.2 实验仪器

天平、研钵、250 ml圆底烧瓶、漏斗、搅拌器、模具、养护箱、干燥箱、量筒。

2.3 实验步骤

2.3.1 动物蛋白发泡剂的制备

将20 g羊蹄角粉与2.25 g Ca(OH)2放置于250 mL圆底烧瓶中,加入150 mL自来水。在100 ℃下反应6 h后,过滤得澄清发泡剂母液,在其中加入0.2%明胶,使用时将50 mL发泡剂母液与50 mL自来水混合使用。

2.3.2 泡沫混凝土的制备

采用泡浆分开混合法。(1)量取自制蛋白发泡剂100 mL于1 000 mL烧杯中,在高速搅拌器下搅拌制成泡沫;(2)同时将水泥、高铝水泥、粉煤灰、矿物材料、外加剂等混合原料在搅拌机内先干拌均匀,再加入水搅拌3 min;(3)将泡沫缓慢倒入混合料内继续搅拌5 min,保证泡沫均匀分布在混合料中;(4)最后将制得的料浆注模,放入标准养护箱养护,12 h后脱模,再放入标准养护箱养护。养护10 d之后,测其性质。

2.4 干容重的测试

将标准养护10 d的砌块放入干燥箱中,以60 ℃保温12 h,再以80 ℃保温12 h、最后以105 ℃烘干至恒重G,取出量取砌块尺寸计算体积V(精确至l mL),重量与体积之比即为各砌块的干容重。

2.5 稳定剂的作用

其它条件不变,分别在泡沫混凝土中加入不同浓度的稳定剂,测其发泡倍率及单位时间的泌水量。

2.6 泡沫混凝土抗压强度的测试

混凝土砌块依照GB/T17671-1999(ISO679: 1989)《水泥胶砂强度检验方法》制备、养护,到相应龄期取出砌块测定抗压强度。

2.7 泡沫混凝土吸水率的测试

将做好的不同发泡剂掺入量的泡沫混凝土砌块(质量为G0)烘干后放入25 ℃恒温水槽中保持24 h,用湿布抹去水分立即称重为G1,吸水率按下式计算:

吸水率W(wt%) = (G1-G0)/G0

3 结果与讨论

3.1 发泡剂掺入量对泡沫混凝土干容重、抗压强度、吸收率的影响

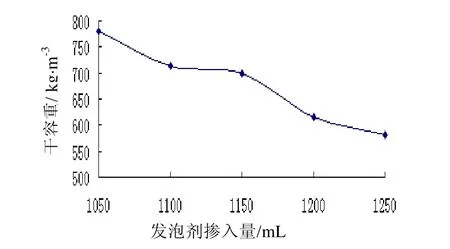

图1 发泡剂掺入量对泡沫混凝土干容重的影响

图2 发泡剂掺入量对泡沫混凝土抗压强度的影响

图3 发泡剂掺入量对泡沫混凝土吸水率的影响

由图1、图2和图3可以看出,随着发泡剂掺入量的增加,泡沫混凝土的干容重和抗压强度也随之下降,吸水率呈现增大的趋势。当发泡剂掺入量增加,高速制泡产生的微气泡量越多,在水泥料浆中产生的微细闭合气泡量亦越多,故体积增大,容重和抗压强度下降,吸水率增大。因此,考虑到泡沫混凝土的不同性能,发泡剂的掺入量应有一定限制。

3.2 稳泡剂的作用测试结果与分析

表1 稳泡剂的作用分析

在发泡剂使用中,稳泡剂起着不容忽视的作用。发泡剂往往和稳泡剂复配使用。稳泡剂一般为胶类物质。胶类分子在水溶液中,可使其溶液在流动时产生较大的内部磨擦,使溶液有较高的粘度。正因为胶使液体的粘度增加,这便增加了泡沫的液膜粘度,可以增加液膜表面强度,延缓了液膜破裂时间,增加了泡沫的稳定性。

另外,加入稳泡剂后溶液的起泡高度略小于不加胶时溶液的起泡高度。这主要是因为溶液粘度增加,增大单位表面积的功也增大,在做同样功的情况下,增大的表面积减小,因而从表1的数据可以看出,发泡剂中加入稳定泡剂,其发泡倍数明显降低,但稳定性却显著提高。

3.3 泡沫混凝土与普通混凝土的性能比较

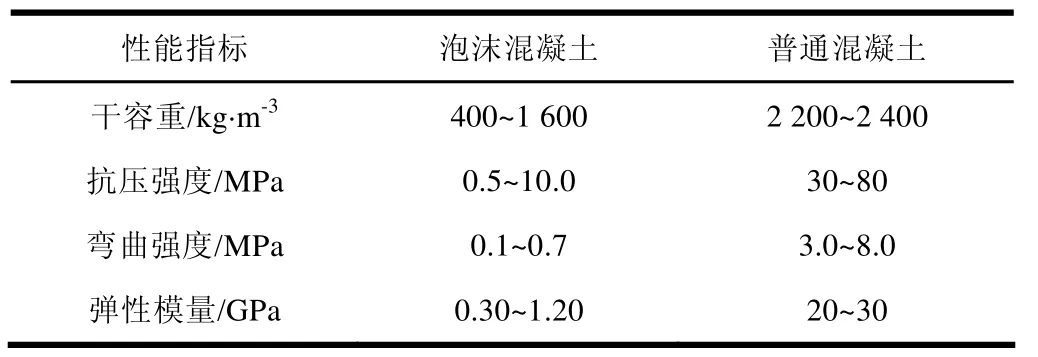

表2 泡沫混凝土与普通混凝土的性能比较

泡沫混凝土的干容重较小,在400 kg·m-3~1 600 kg·m-3之间,相当于普通水泥混凝土的1/2~1/10,也比一般轻集料混凝土还要低,为了减轻建筑物的自重,从而减少建筑物对地基的压力,可在在建筑物的内外墙体屋面楼面立柱等建筑结构中采用该种材料,实现建筑物的高层化;还可以减少建筑物梁柱的结构尺寸,节约材料和成本,具有显著的经济效益。

4 结论

(1)发泡剂掺入量是影响泡沫混凝土性能的主要因素,最佳实验配方中发泡剂掺入量为1 150 mL。

(2)最佳实验配方下制得的泡沫混凝土干容重为580-790 kg·m-3,抗压强度为3-6 MPa,吸水率为18%- 28%。

(3)在发泡剂使用中,加入稳泡剂,其发泡倍数明显降低,但稳定性却显著提高。

[1] 徐芬莲,赵晚群,蒋雷山,苏华.泡沫混凝土在国内的研究现状与应用现状[J].商品混凝土,2011(3):4-6.

[2] 闫镇甲.泡沫混凝土建筑保温产品及应用[J].混凝土世界,2010(4):63-67.

[3] 李娟,王武祥.大掺量粉煤灰泡沫混凝土的性能研究[J].粉煤灰的综合利用,2003(3):34-35.

[4] Pioro L S, Pioro I L. Production of expanded-clay aggregate for lightweight concrete from non-selfbloating clays [J]. Cement & Concrete Composites, 2004, 26: 639-643.

[5] 肖红力.泡沫混凝土发泡剂性能的研究[D].杭州:浙江大学,2011.

[6 石行波,霍冀川,李娴,等.动物蛋白发泡剂制备泡沫混凝土的研究[J].硅酸盐通报,2009,28(3):609-623.

[7] Arpad Savoly, Dawn P Elko, Henkel. Foaming agent composition and process[P]. CA2178755C, 2004-10-05.

[8] 牛宁民.硫铝酸盐水泥发泡剂和硫铝酸水泥泡沫混凝土[P].CN1887772,2007-01-03.

[9] 刘佳奇.酵母菌体蛋白发泡剂的制备及性能研究[D].西南科技大学,2010.

[10] Samuel J Lewis, Michael J Szymanski, Kristi D Thacker. Foamed cement compositions and associated methods of use[P]. CA2580637C, 2011-07-05.

[11] 王玉宝.防水型复合混凝土泡沫剂[P].CN1978387, 2007-06-13.

[12] 刘佳奇,霍冀川,雷永林,等.发泡剂及泡沫混凝土的研究进展[J].化学工业与工程,2010,27(1):73-78.

(责任编辑、校对:琚行松)

The Study on the Impact of the Blowing Agent’s Incorporation on the Performance of Foam Concrete

LIU Li-hua1, XING Dan2

(1. Department of Chemistry, Tangshan Teachers College, Tangshan 063000, China; 2. Tangshan No.2 High school, Tangshan 063000, China)

Animal protein foaming agent is prepared by the combination mode of surfactant physical foaming and mineral materials physics of foam. And foam concrete is gotten by a separate mixed slurry bubble preparation of foaming agent. The best blowing agent incorporation is assured by investigating the effect of blowing agent incorporation on dry bulk density, compressive strength and water absorption. The experimental result shows that the dry bulk density of the foam concrete was 700 kg·m-3, the compressive strength is 4 MPa, the water absorption is 23% when blowing agent incorporation is 1,150 mL. The dry bulk density of the foam concrete is almost 1/2-1/10 of common concrete.

foaming agent; foam concrete; dry bulk density; compressive strength; water absorption

TQ314.259

A

1009-9115(2014)02-0036-03

10.3969/j.issn.1009-9115.2014.02.010

唐山师范学院重点研究项目(10B04)

2013-12-03

刘立华(1969-),女,河北唐山人,硕士,教授,研究方向为阻燃材料的制备、改性及应用。