高温合金IN690管材挤压损伤模拟

2014-02-02符和锋王忠堂陈永志

符和锋,王忠堂,陈永志

(沈阳理工大学 材料科学与工程学院,辽宁 沈阳 110159)

IN690合金是一种高强度、高硬度且具有良好冶金稳定性的镍基高温合金,该合金具有非常优异的抗多种水性介质和在高温条件下的异于其它合金的抗腐蚀能力。采用IN690材质生产的管材制品在核蒸汽机发生器水反应堆中得到了广泛应用,同时高温合金也广泛应用于航天、火箭发动机、舰船以及石油化工等国防工业中[1-2]。

挤压成形管材时存在着挤压力大、成形所需温度高、挤压的效率低、挤压管材的表面质量差等很多问题[3-4]。现有的高温合金管材挤压的数值模拟研究的文献中较少涉及断裂缺陷的预测。本文采用有限元软件,对IN690合金挤压进行数值模拟,主要研究挤压工艺对管材表面成形质量的影响,对管材挤压成形件表面的损伤进行模拟。

1 韧性断裂判定准则

经过学者长达数十年的研究,提出很多种韧性断裂破坏的判定方法。总的来说这些方法分为两种:第一种是通过实验获得的准则(Empirical Criteria)法[5-6],它的主要方法是通过做一定量标准的常规化实验,在实验中提取出材料的某种实验数据,将这些数据加以整合最终应用到该材料的韧性断裂的判断上,它还分应力、应变和应变能三项准则,这类准则最具有代表性的是Cockroft-Latham准则[7];第二种断裂的判定准则是利用微观组织而得到,这种方法的优点是可以非常简单地将空洞的几何参数通过在材料的本构方程中得到体现,可以非常迅速地分析获得断裂过程中裂纹的萌生直至撕裂的微观组织变化[8],这种准则的描述非常具体且直观,它将空洞的几何尺寸大小对断裂的影响等因素加以充分考虑,并且融合到材料的本构关系中。

修正的Cockroft-Latham准则认为断裂主要与拉应力有关,当最大拉应力—应变能达到材料的临界破坏值时材料产生断裂[9],其表达式为

(1)

Oyane准则描述可压缩材料韧性断裂,认为裂纹与空洞体积分数有关,空洞承受大变形的杂质或受第二相粒子影响而产生互相连接形成微观裂纹,其表达式为

(2)

式中:σm为平均应力;A、C为根据实验测得的材料常数。对不同材料、不同条件下,材料常数A与断裂阀值C不同[10-12]。

该模型实际上是一个损伤的指标,表示损伤区域的损伤情况,它并不影响材料的屈服应力。也就是说材料损伤前后,认为屈服应力是不变的。这个准则属于宏观断裂力学的研究范畴,同时是一个基于试验的准则方法,它主要通过一些比较常规的标准试验(如拉伸)来获取材料相关的试验参数数据。

2 有限元模型建立

物理模型描述的主要有材料的应力与应变特性,坯料与模具、坯料与挤压筒之间的传热系数和摩擦因素以及互相接触情况。模拟过程中热传导系数为30W·K-1·mm-2,材料自由面导热系数设为0.8W·K-1·mm-2。

在Marc模型中,选择Cockroft-latham准则需要设置两个参数,一个是损伤阈值(Damage threshold),还有一个单元删除阈值(Element removal threshold)。

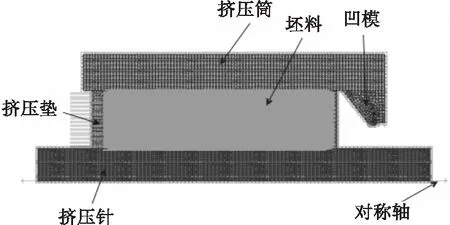

利用有限元Marc软件,采用弹塑性有限元模型对管材挤压的整个变形过程进行模拟,模型如图1 所示。

图1 高温合金管材挤压模型

模拟过程中,采用文献[5]中表3的数据,其损伤值分别为0.746、0.0606、0.563.最终取这三个值的平均值,得到损伤值为0.638.该值为单元删除阈值(Element removal threshold)。

3 管材挤压损伤的演变规律

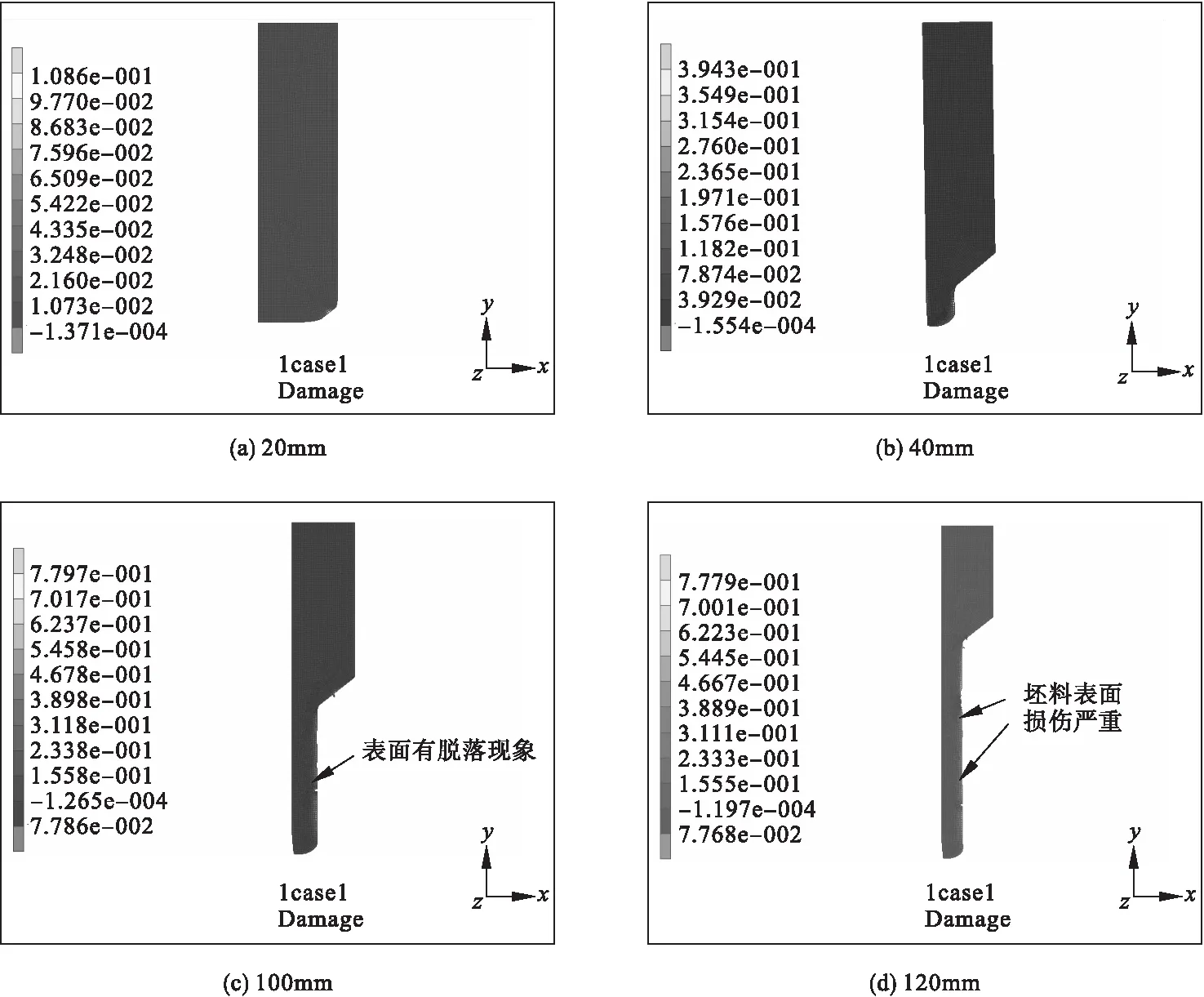

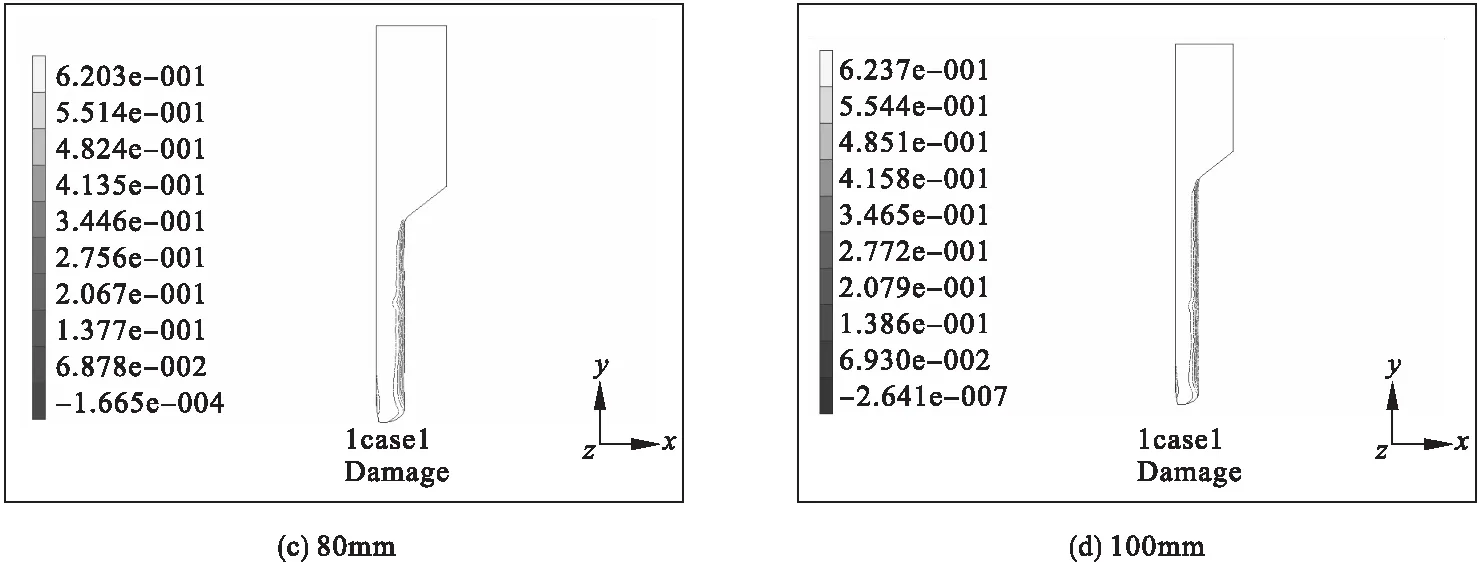

对高温合金管材挤压进行数值模拟,所研究的损伤演变规律如图2所示。

从损伤模拟图中可以看出,在坯料刚接触凹模的时候,在坯料尖端出现了一定的损伤(如图2a所示),这主要是由于坯料与凹模接触的时候,由于压应力与拉应力的综合作用而产生了应力集中,随着挤压的继续进行,损伤值不断加大,当挤压趋于平稳的时候,损伤阈值趋于平稳。坯料从模口挤出时,由于坯料表面存在残余应力,所以表面的损伤有所增大,甚至出现有表皮脱落现象,如图2c和图2d所示。

图2 不同挤压阶段的损伤情况

4 工艺参数对损伤的影响

4.1 速度对损伤的影响

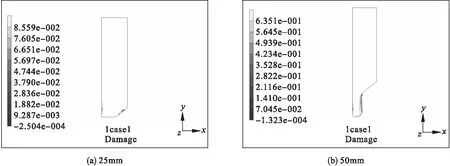

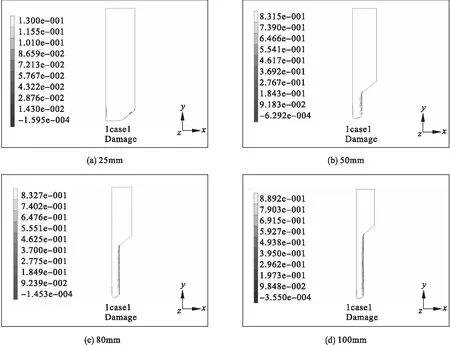

图3、图4、图5是高温合金在挤压过程中,挤压速度分别为40mm/s、60mm/s、80mm/s时,不同增量步下的损伤分布云图。

从制件表面损伤分布云图中可见:在刚开始挤压的时候,金属坯料端点开始出现损伤,这是因为坯料接触凹模的时候,由于应力的突然增大,使得金属表面出现了一定的损伤;随着挤压的进行,表面损伤更加明显,损伤阈值呈现增长趋势;从挤压凹模挤出时,损伤(其损伤阈值分别为0.559、0.8315、0.505)的变化随着挤压速度的不同有所变化,呈现先增大后减小的趋势,这主要是由于低速挤压的时候应力较小,使得挤压损伤减小,但高速的时候由于坯料与模具接触时间减少,所以也使得损伤阈值减小。

图3 挤压速度为40mm/s时表面损伤云图

图4 挤压速度为60mm/s时表面损伤云图

图5 挤压速度为80mm/s时表面损伤云图

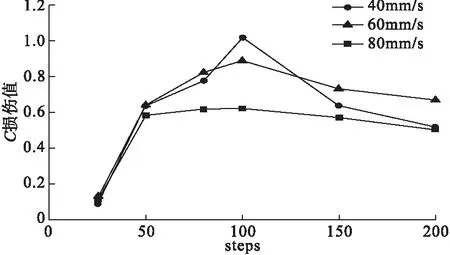

通过对模拟数值进行处理,得到如图6所示损伤值变化规律。

图6 不同挤压速度下的损伤阈值的规律

4.2 摩擦系数对损伤的影响

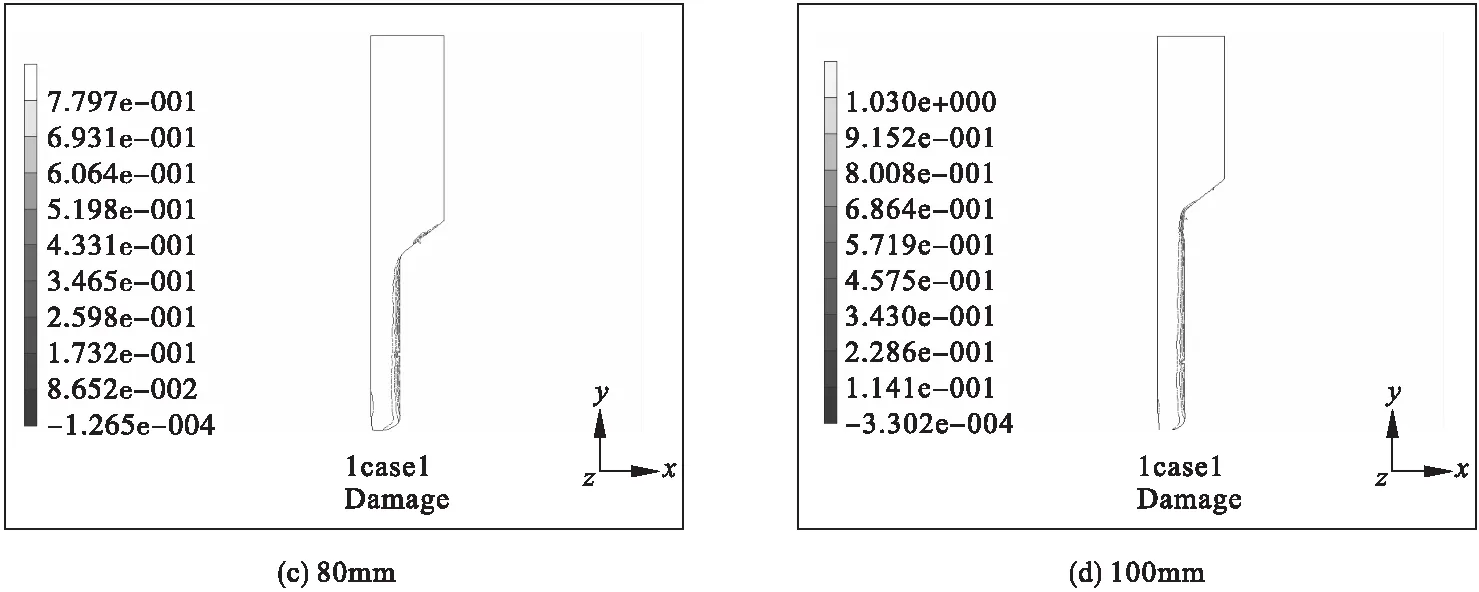

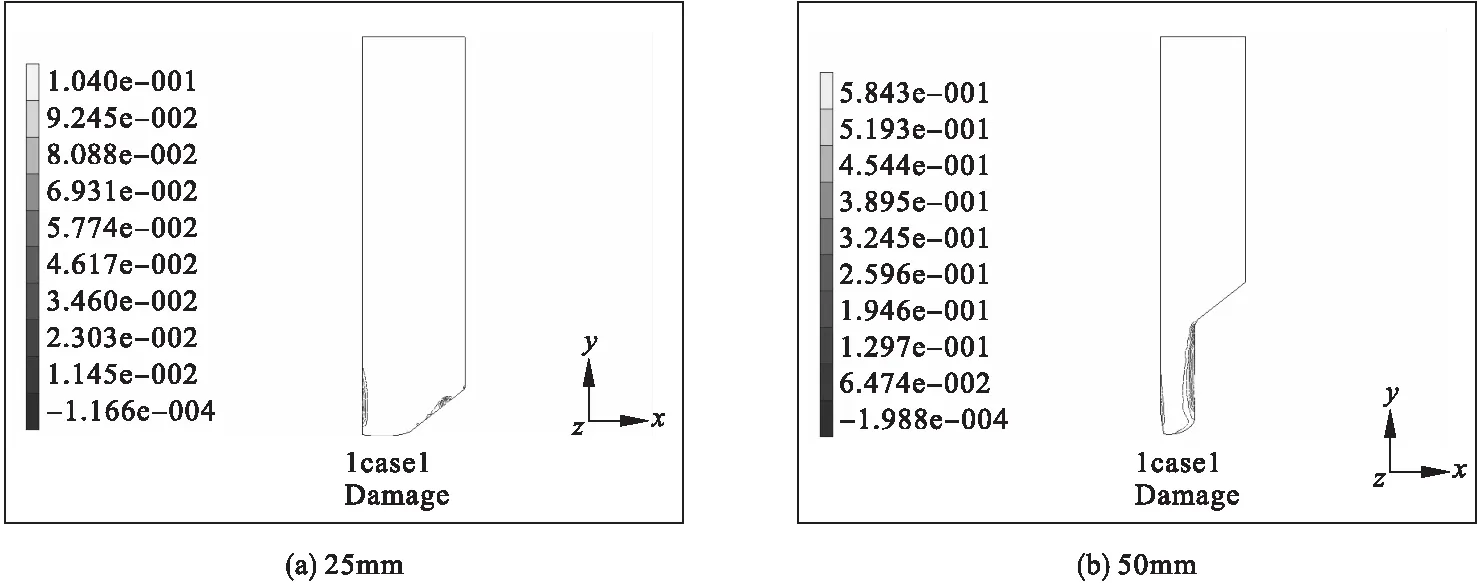

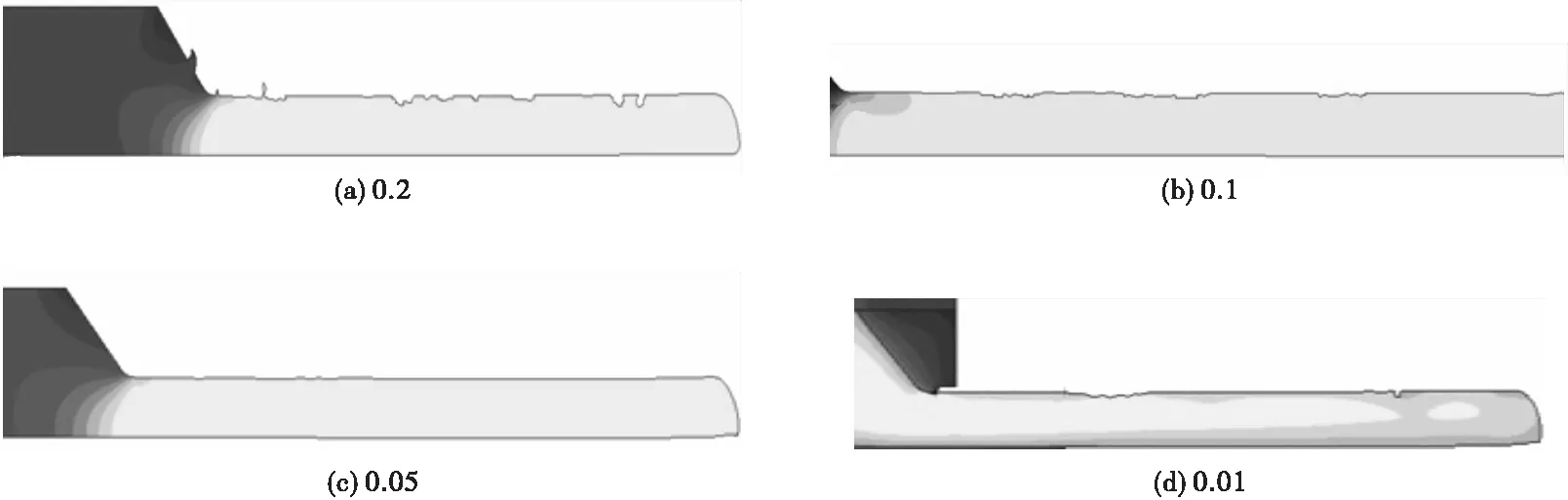

图7为管材挤压摩擦系数对表面损伤的影响。通过对比图7a~图7d可以得出,管材挤压所得到的成形制件的表面质量因摩擦系数的差异而有一定的不同:当摩擦系数为0.2的时候,挤压出来的IN690表面质量很差,凹凸不平,甚至表面的材料有很多脱落;摩擦系数为0.1时,其表面质量有所改善,其损伤的深度有所降低;摩擦系数为0.05时,表面比较光滑;当摩擦系数变为0.01时,所得到的管材挤压件表面质量光滑,表面只有些许的损伤。

图7 管材挤压摩擦系数对表面损伤的影响

图8为摩擦系数分别为0.01,0.05,0.1,0.2时的损伤最大值,从损伤值的变化情况来看,随着摩擦系数的不断增大,损伤值呈现不断增大的变化规律。

5 结论

图8 不同摩擦系数条件下的损伤情况

(1)挤压速度对高温合金管材挤压的损伤影响很大,损伤的变化随着挤压速度的不同有所变化,呈现先增大后减小的趋势,这主要是由于低速挤压的时候应力较小,使得挤压损伤减小,但高速的时候由于坯料与模具接触时间减少,所以也使得损伤阈值减小。

(2)摩擦系数对管材的损伤也非常大,随着摩擦系数的变化,损伤呈现逐渐增大的趋势,在0.01~0.1之间的时候,损伤的情况变化不是很大,而当摩擦系数在0.2的时候损伤很严重。

(3)研究表明,适宜的挤压工艺参数是挤压速度为80mm/s,摩擦系数为0.01~0.1之间。

(4) 损伤模拟结果与实际挤压损伤相似,误差在10%以内,损伤值与坯料本身材料属性有关。

[1] 郭建亭.高温合金材料学[M].北京:科学出版社,2008.

[2] 丰涵,宋志刚.固溶处理对Inconel690合金组织和力学性能的影响[J].钢铁研究学报,2009,21(3):46-50.

[3] 吕亚臣,任运来.基于热加工图的Inconel690合金挤压工艺参数研究[J].塑形工程学报,2009,16(6):39-44.

[4] 张士宏,王忠堂,许沂,等.GH1140管材的热挤压成形[J].热加工工艺,2003,18(6):66-69.

[5] 闫士彩.Inconel625合金高温高速变形行为及其管材高速热挤压工艺优化[D].大连:大连理工大学,2009.

[6] 王忠堂,邓永刚,张士宏,等.高温合金管材成形数值模拟[J].特种铸造及有色合金,2011,31(10):895-897.

[7] Maohong YU.A centurial summary of strength theory[J].Journal of Mechanical Advancements,2005,34(4):529-532.

[8] 胡莉巾,詹梅,黄亮,等.采用韧性断裂准则预测分形旋压径向开裂[J].塑性工程学报,2009,16(3):69-73.

[9] 闫崇年,郦正能.金属延性断裂过程仿真与损伤破坏准则应用[J].机械强度,2011,33(5):754-758.

[10]虞松,陈军.金属塑性成型过程中韧性断裂准则[J].材料研究学报,2007,21(增刊):467-469.

[11]Lihui Lang,Joachim Danckert,Karl Brian Nielsen. Study on hydromechanical deep drawing with uniform pressure onto the blank [J].International Journal of Machine Tools & Manufacture,2004,44(18):495-502.

[12]方刚,雷丽萍,曾攀.金属塑性成形过程延性断裂的准则及其数值模拟[J].机械工程学报,2002,38(z1):21-25.