氧化时间对钛合金微弧氧化膜层的影响

2014-02-02李玉海卢世松

蔡 倩,李玉海,卢世松

(沈阳理工大学 材料科学与工程学院,辽宁 沈阳 110159)

钛合金比强度高、耐腐蚀、质轻、对人体无过敏问题并且具有较好的生物相容性[1]。20世纪70年代后期,以航空应用开发的Ti-6Al-4V合金,由于具有良好的综合性能,很快应用到医学领域。但医用钛合金还存在耐蚀性较低、弹性模量高等缺点,影响其在生物医学领域的应用,所以对其进行表面改性以改善其生物活性显得尤为重要[2-3]。目前钛及钛合金的表面改性方法很多,其中微弧氧化是利用微弧区瞬间高温烧结作用直接在Ti、Al、Mg等有色金属表面原位生长陶瓷层的技术[4]。微弧氧化技术是在普通阳极氧化基础上发展起来的,其过程包括复杂的物理化学变化。目前的研究多集中在电参数,电解液配比对膜层性能及形貌的影响,具体针对氧化时间对电解液产生影响的研究鲜有报道。本文通过对钛合金微弧氧化电解液中钛离子浓度的跟踪测量,定性定量分析氧化时间对微弧氧化膜层的影响。

1 实验材料及研究方法

实验采用哈尔滨迪思数控有限公司生产的多功能单、双向脉冲复合微弧氧化电源设备,微弧氧化设备为自行研制的电解槽,并配备循环冷却系统,钛合金为阳极,电解槽为阴极。钛合金化学成分如表1所示。

试样尺寸为20mm×40mm×1mm。

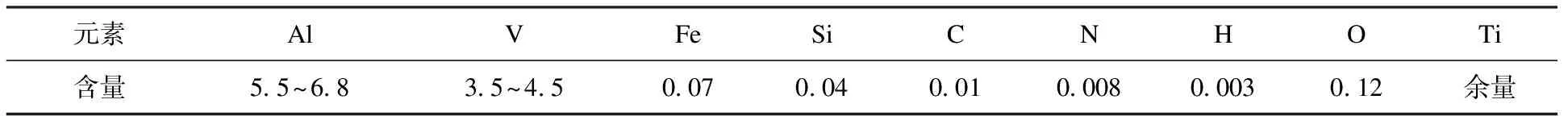

表1 TC4钛合金的化学成分 wt.%

电解液采用简单二组分磷酸盐体系,Na2HPO4浓度4.75g/L,KOH浓度为2.0g/L。电参数为正向电压400V,负向电压60V,频率为600Hz,时间为15min,占空比为45%。

微弧氧化工艺流程:打磨—除油—清洗—微弧氧化—清洗—干燥。

电解液的收集:使用同一电解液进行微弧氧化实验,并控制每个试样具有相同的氧化面积,氧化时间达到75min时对电解液进行取样收集,累计收取电解液试样5组,依次编号为1~5号,进行钛离子浓度的检测。

电解液中钛离子浓度的测量采用GB/T 5750.6-2006方法[5],具体分为标准曲线的制定和浓度测量。采用日立S-3400N扫描电镜和日本理学Ultima Ⅳ型X射线衍射仪对微弧氧化后的膜层组织形貌和物相组成进行分析。

2 结果与讨论

2.1 氧化时间对钛离子浓度的影响

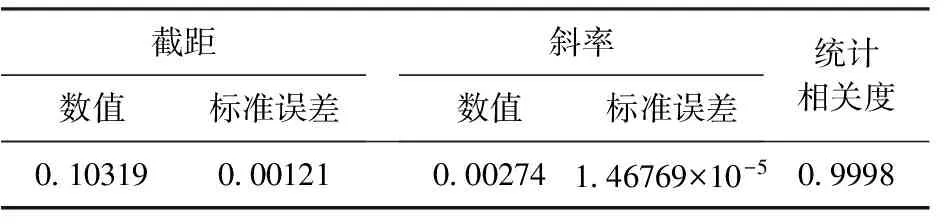

采用GB/T 5750.6-2006绘制出钛离子标准曲线如图1所示,所测量浓度范围为0~160μg/L,相关度为0.9998,具体标准曲线的拟合数据如表2所示。

表2 相关度

图1 钛离子测量标准曲线

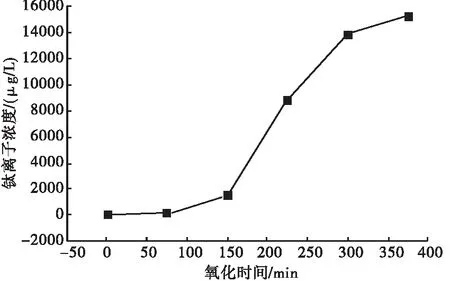

图2 钛离子浓度与氧化时间曲线

钛离子标准曲线相关度达到0.999~0.9999之间,满足测量要求,此方法的置信概率为95%[6]。对提取的电解液进行钛离子浓度测量,由标准曲线测量范围限制,分别将待测溶液进行适量稀释后进行测量,测量结果如表3所示。

表3 钛离子浓度测量

图2为钛离子浓度与氧化时间的曲线。由图2可知,在微弧氧化过程中,钛合金基体在电极和电解液的共同作用下,发生了电化学反应,转变成钛离子[7]。一部分发生化学反应生成TiO2转化为氧化膜的主要成分。一部分随着基体表面气体的溢出,穿过氧化膜层进入到电解液中,并随着氧化时间的增加,溶解于电解液中的钛离子的浓度随之增加,但在相同的氧化时间内钛离子溶解速度不同。整个微弧氧化过程中钛离子的转化过程可分为三个阶段:当氧化时间在0~150min范围内时为第一阶段,由于钛离子大量参与成膜氧化反应,溶解于电解液中的钛离子速率最为缓慢;当氧化时间为150~225min时,随着氧化时间的增加,钛离子的成膜效率下降,大量的钛离子未参与微弧氧化过程中的氧化成膜反应,而是直接溶于电解液中,使得电解液中的钛离子浓度急剧增加,并达到了最大溶解速率;当氧化时间大于300min后,随着氧化时间的继续增加,成膜效果也随之下降,但同时电解液中的钛离子逐渐达到饱和。所以在第三阶段,虽然参加氧化成膜反应的钛离子并未增加,但溶解于电解液中的钛离子浓度速率变缓,相同氧化时间内溶解于电解液中的钛离子含量小于第二阶段,但仍大于第一阶段的钛离子溶解含量。

2.2 氧化时间对膜层表面形貌的影响

分别对氧化时间为75min、150min、225min、300min、375min的电解液所对应的钛合金微弧氧化试样进行扫描电镜分析,具体SEM相图如图3所示。图3中的放大倍数为1000倍。

图3 不同氧化时间对应的膜层SEM相图

随着氧化时间的增加,氧化膜层表面的孔径数量明显增加,相反放电孔径大小减小,表面平整度也有所下降。对应电解液中钛离子浓度可知:当电解液的氧化时间在0~150min范围内,大部分钛离子参与了成膜氧化反应,所得膜层表面形貌相对孔隙均匀度、表面平整度较好;当氧化时间150~225min范围内时,随着溶于电解液中的钛离子的增多,氧化膜层表面形貌发现明显的变化,成膜效果极为不稳定,由于大量的钛离子还未参与成膜的氧化反应就溶解于电解液中,孔径大小和均匀度也随之减小,使得膜层表面孔径的致密度有所增加;当氧化时间大于300min后,随着溶解于电解液中的钛离子浓度速率变缓,表面平整度有所缓解,但膜层表面的均匀度仍处于较低水平,孔径致密度仍处于较高水平。

2.3 氧化时间对膜层相组成的影响

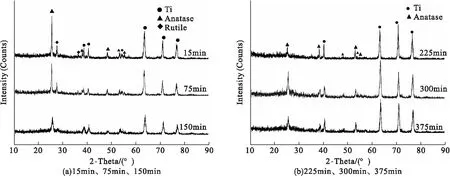

对氧化时间为15min、75min、150min、225min、300min、375min的试样进行XRD检测,分析其膜层的物相组成,XRD图谱如图4所示。

图4 不同氧化时间膜层的XRD图谱

由XRD图谱可知,本实验中的微弧氧化试样的氧化膜层起初由锐钛矿和金红石型TiO2共同组成,随着微弧氧化时间的增加,溶解于电解液中的钛离子浓度的增加,膜层中锐钛矿晶型与金红石晶型含量都有所减少,并且当氧化时间达到225min时,稳态的金红石晶型消失,膜层中仅留下亚稳态的锐钛矿型TiO2相,证明随着氧化时间的增加,参与成膜氧化反应的钛离子减少,也就是随着溶于电解液中钛离子浓度的增加,膜层的物相组成发生了改变。

3 结论

(1)钛合金微弧氧化过程中,基体在电极和电解液的共同作用下,发生了电化学反应,转变成钛离子,一部分发生化学反应生成TiO2转化为氧化膜的主要成分;一部分随着基体表面气体的溢出,穿过氧化膜层进入到电解液中。

(2)随着微弧氧化时间的增加,溶解于电解液中的钛离子的浓度随之增加,钛离子浓度的变化可分为三个阶段,不同阶段的钛离子溶解速度不同:第一阶段钛离子大量参与成膜氧化反应,溶解速率最为缓慢;第二阶段成膜效率下降,大量的钛离子未参与氧化成膜反应,而是直接溶于电解液中,使得电解液中的钛离子浓度急剧增加,并达到了最大溶解速率;第三阶段随着电解液中的钛离子逐渐达到饱和,钛离子的溶解速率有所减缓。

(3)随着氧化时间的增加,氧化膜层表面的孔径数量明显增加,相反放电孔径大小减小,表面平整度也有所下降。

(4)膜层的相组成随着氧化时间的增加也发生了变化,氧化膜层由起初锐钛矿和金红石型TiO2混合相,到氧化时间达到225min时,稳态的金红石晶型消失,膜层中仅留下亚稳态的锐钛矿型TiO2相。

[1] 任伊宾,杨柯,梁勇.新型生物医用金属材料的研究和进展[J].材料导报,2002,16(2):12-15.

[2] 刘江.医用金属材料的研究与应用[J].生物功能材料,2007,14(6):38-42.

[3] 王明,宋喜平.医用钛合金腐蚀、力学相容性和生物相容性研究现状[J].钛合金工业进展,2008,25(2):13-18.

[4] 王永钱,江旭东,潘春旭.钛及钛合金表面微弧氧化技术及应用[J].材料保护,2010,43(4):15-20.

[5] GB/T5750.6-2006,生活饮用水标准检验方法金属指标[S].

[6] 徐运,周军.水杨基荧光酮光度法测定水中钛的不确定度评估[J].黑龙江环境通报,2007,31(3):49-51.

[7] Yao Zhongping,Jiang Yanli.Growth characteristics of plasma electrolytic oxidation ceramic coatings on Ti-6Al-4V alloy[J].Appl.Surf.Sci.,2008,254(13) :4084-4091.