弧形钢闸门制造质量影响因素分析及控制措施

2014-01-31冯茂振

冯茂振

(新疆汇通水利电力工程建设有限公司,新疆 乌鲁木齐830000)

0 引言

弧形闸门的制造工艺比较复杂,制造工序较多。新疆某工程放水深孔弧形工作闸门设计孔口尺寸为6.0 m×6.0 m(宽×高),设计水头为61 m,总水压力为26 654 k N。该闸门为放水深孔进口工作门,挡水水头高,承受压力大,为了保证该闸门的制造质量,必须在闸门制造过程中严格控制各工序的质量。

1 弧形钢闸门制造质量影响因素

弧形闸门的制造工艺流程分为:门叶、支臂零件的下料,主梁、边梁、纵梁、支臂梁等的拼装及焊接校正,弧台搭建,门叶放样,门叶的整体拼装、焊接及校正,弧门整体组拼,门体防腐。其中每一个工序的施工质量都是弧门制造质量的重要影响因素。

1.1 下料

闸门梁及整个闸门的拼装尺寸都与零构件的下料尺寸有很大关系,如果零构件的下料精度不够,就会给闸门拼装带来很大麻烦,严重的甚至会使闸门的拼装尺寸达不到合格要求。考虑到弧门零件部分为弧形边,如纵梁腹板、节点板等,半自动切割下料很难达到零构件的下料尺寸精度要求。

1.2 弧台搭建

弧台各支撑位置布置及弧台搭建尺寸精度会最终影响到弧门的弧度。如果弧门弧度偏差过大,会影响弧门的止水效果及弧门的运行。

1.3 焊接

闸门主材主要为25 mm、28 mm、36 mm的厚板,闸门的面板对接焊缝、主梁、边梁、支臂梁的组合焊缝等都是二类焊缝,要求焊透,所以闸门制造过程中焊接量很大,特别是梁系的焊接变形难以控制,因此焊接工艺制定得是否正确直接关系到闸门的成型与质量。

1.4 闸门放样

闸门门叶宽度6 008 mm,弧长7 870 mm,由于闸门的焊接量很大,就会产生一定量的焊接收缩,使闸门的尺寸达不到设计及标准要求,所以在组拼闸门时要给予合适的放大余量,使闸门焊接完成后的尺寸符合设计及标准要求,因而选定合适的闸门放样工艺就显得尤为重要。

1.5 弧门整体组装

弧门在出厂前要进行整体组装和检查。弧门的整体组装质量决定着弧门的整体尺寸及支臂与门体及支绞的配合是否符合标准及设计要求。

1.6 门叶及支臂分节

由于闸门采取公路运输,而公路运输对闸门的吨位及高宽都有限制,故门叶及支臂均需分节制造,闸门及支臂的分节部位与分节工艺最终也会影响到闸门的制造质量。

2 控制措施

2.1 下料

弧门的边梁、纵梁腹板为弧形边,采用数控机床下料不仅可以保证边梁、纵梁腹板的尺寸精度,而且还可以保证弧形边的弧度,从而大大节省材料、提高生产效率。采用半自动切割下料,弧形边就需要铺设6 mm的钢筋作为轨道,这样不仅费时费力,而且难以保证弧形边的尺寸精度。数控切割机是双枪下料,在方正的零件下料时,可使零构件两边均匀受热,一般不会产生变形和弯曲,且下料误差可以控制在2 mm之内,从而提高零构件的下料质量和生产效率。

2.2 弧台搭建

弧门门叶尺寸及重量都较大,要合理布置弧台各支撑梁的位置,尽量使弧台支撑梁布置在门叶主梁及各个次梁等部位,以减小门叶的焊接变形。严格控制弧台的搭建质量,弧台各支撑梁的水平度控制在1 mm之内,弧台各支撑梁的高程偏差控制在1 mm之内、弦长偏差控制在2 mm之内。

2.3 焊接

闸门钢板较厚,面板厚度为25 mm,主梁腹板厚度为36 mm,主梁前翼缘板厚度为25 mm,主梁后翼缘板厚度为36 mm,边梁翼缘板与腹板厚度均为36 mm,且主梁腹板与翼缘板、边梁腹板与翼缘板的组合焊缝均为二类焊缝,都需要焊透,于是翼板的下塌变形就很难控制,所以必须制定合理的焊接工艺来控制焊接质量及焊接变形。

2.3.1 焊接顺序

控制闸门的焊接变形,首先要制定科学合理的焊接顺序。本套闸门由4名焊工从门叶中心向两侧对称施焊,先焊各梁系翼板平缝再焊立缝最后焊贴角缝,主要焊接顺序如下:(1)焊主梁、边梁、纵梁翼板之间的对接焊缝;(2)焊接主梁与边梁腹板之间的组合焊缝;(3)焊纵梁腹板与主梁腹板之间的贴角焊缝;(4)焊主梁前翼缘板与面板之间的贴角焊缝;(5)焊纵梁腹板、边梁腹板与面板之间的贴角焊缝。这种焊接顺序不仅能够使闸门自由收缩,减小对各焊缝的拘束度,使焊接产生的应力尽可能得到释放,还可以减少因焊接产生的闸门变形。

2.3.2 焊接方式

面板、梁系腹板及翼板的对接焊缝采用埋弧自动焊,工字梁、T型梁的角焊缝采用埋弧自动焊,各梁系腹板的角焊缝采用CO2气体保护焊,贴角焊缝采用CO2气体保护焊。为各类焊缝选择了正确的焊接方式方法,就可以提高闸门的焊接质量和工作效率,同时也可以节省焊接材料。

2.3.3 坡口形式

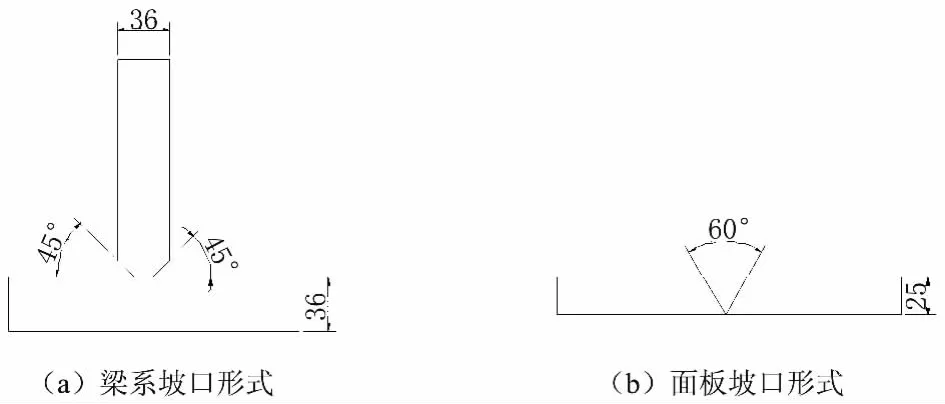

根据闸门制造标准规范要求,闸门主梁、边梁、吊耳等的组合焊缝都是二类焊缝,都必须焊透,考虑到本次制造的弧门板材厚度较大,正确选择坡口形式是得到合格焊缝内部质量和外观成型的关键。为此,笔者根据钢板厚度及多年工作经验总结,选取了相应的坡口形式进行施焊(图1)。

2.4 闸门放样

闸门的制造是通过零构件的组拼焊接而成,零构件会因为焊接、火焰校正等因素的影响而收缩,闸门的外形尺寸就会变小。所以在闸门组拼之前要做好放样工艺,根据经验预留合适的焊接及校正收缩余量,使闸门的外形尺寸可以达到合格要求。本套闸门在放样时设定了各零部件之间的放样余量,通过焊接收缩而达到设计尺寸。考虑到本套弧门多为厚度在25 mm以上的厚板,焊接收缩量根据以往经验值定为1 m收缩1 mm,故在弧门宽度方向留有6 mm的收缩余量,在弧长方向留有8 mm的收缩余量,在面板的宽度和弧长方向都预留50 mm的二次修边余量。

图1 坡口形式

2.5 弧门整体组装

弧门出厂前要进行整体组装,弧门整体组装就是将门叶结构、支臂结构、支绞结构等部件组合成一个整体(支绞结构使用假支绞代替)。制定合理的弧门整体组装工艺,在组装过程中对弧门整体进行测量、调整,最终使弧门整体尺寸符合DL/T5018—2004标准及设计要求。

2.6 门叶及支臂分节

为了使闸门在安装后能够实现良好的止水效果及精度要求,要尽可能少分节,以减小闸门安装时因焊接过多而产生的变形。该弧门门叶、支臂在制造过程中采取整体制造方式,在整体拼装焊接完成后,再进行分节运输。由于闸门从制造场地到安装现场只能采取公路运输方式,故其宽度最好不要超过3 500 mm,因此将门叶分为2节,支臂也各分为2节。门叶分节时,梁系的腹板和翼板及闸门面板各错开200 mm,这种插接方式可避免焊缝集中,从而减小焊接应力。

3 结语

由于采取了合理的制造工艺措施来控制弧门的质量,新疆某工程深孔弧形工作闸门的制造质量得到了保证,弧门的整体尺寸及焊接质量均达到DL/T5018—2004标准及设计要求。通过对弧门的整个制造过程进行总结,我们认为,弧门制造质量的好坏是通过每一道施工工序来保证的,要制定合理的制造工艺措施,分析考虑弧门制造的难点和控制的重点。下料的精准度是构件拼装尺寸达到合格要求的基础,闸门放样收缩余量的预留和焊接工艺影响到闸门的外形尺寸精度和变形,整体组装决定着弧门的最终外形尺寸是否合格。同时也清楚地认识到影响弧门制造质量的因素还有很多,比如闸门的结构形式、校正方法及焊接方法等。在以后的工作中,要不断思考摸索影响弧形闸门制造质量的各种因素,提前考虑好应对措施,以进一步提高弧门的制造质量。