大型水平定向钻机浮动芯轴断裂失效分析

2014-01-31赵国臣保红兵鹿奇彪

赵国臣,刘 阳,武 奇,张 力,保红兵,鹿奇彪,刘 贺

(徐州徐工基础工程机械有限公司,江苏 徐州 221004)

水平定向钻机是在不开挖地表面的条件下,铺设多种地下公用设施(管道、电缆等)的一种施工机械。前期,我公司一台大型水平定向钻机在施工过程中动力头输出浮动芯轴出现了突然断裂导致钻机无法工作的问题。水平定向钻机动力头的结构由一个高速马达驱动减速机,由减速机驱动动力头,然后通过减速箱输出轴驱动钻杆转动,驱动钻杆钻头回转;承受钻进、回拖过程中产生的反力。浮动芯轴是动力头的核心零部件,在工作过程中承受着拉扭交变载荷作用。为了彻底弄清芯轴断裂的原因,我们对其进行了失效分析。

1 分析过程与结果

1.1 宏观分析

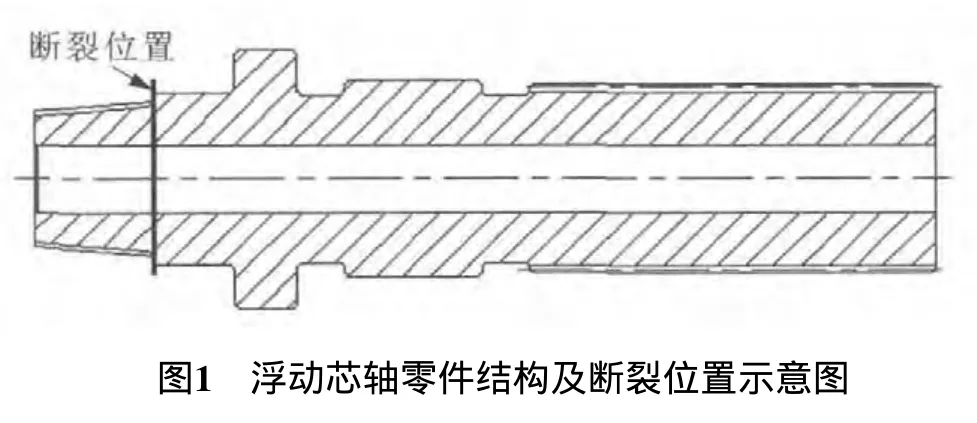

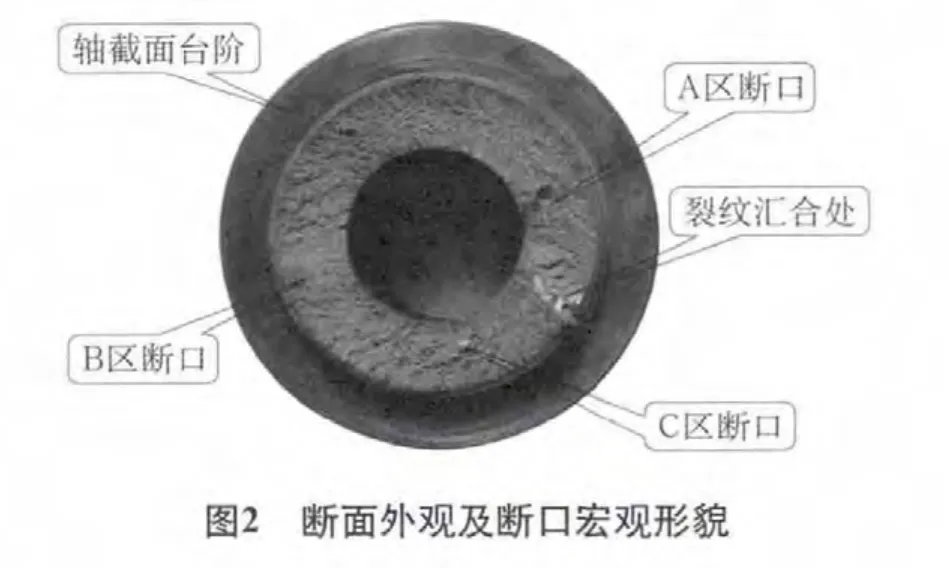

浮动芯轴零件结构及断裂位置如图1所示,断裂后的断面外观及断口宏观形貌如图2所示。对照图1与图2,断裂位置处于轴上变截面台阶上螺纹的起始处。

从图2中看到,断裂面与轴向垂直,无塑性变形痕迹,整个断口平齐,呈放射性花纹,清晰可见,并非常粗糙,在圆周上均可见到密集的裂纹台阶。根据断口形貌可以得出,裂纹源起始在外表面,最后断裂在内孔。断裂过程为:首先在浮动芯轴的第一个螺纹根部的某一点开始起裂,见图2中的A区,可看到放射线从表面一点向内侧及两侧扩展,随后在整个圆周上快速形成其它裂纹,在表面裂纹形成后即快速地向内壁扩展,裂纹扩展方向基本垂直向内侧,见图2中的B区域;只是扩展到接近裂纹汇合处时,扩展方向稍有倾斜指向汇合处,见图2中的C区。整个断裂过程是一次性的,只是裂纹扩展的速度有先后,在A区起裂后,裂纹快速的扩展至整个截面。

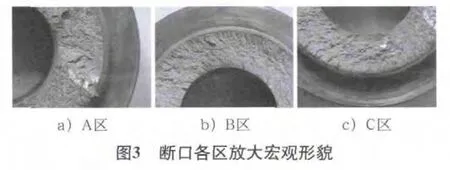

其中,A、B、C区的放大形貌如图3所示。从图3中B、C区放大形貌可看到,在圆周表面与内壁处裂纹比中间层细小。一般情况下,组织的韧性越好,断口放射线的形貌越细密,材料脆性越大时,放射线形貌越粗糙。由此可见,浮动芯轴表面与中间层区域的组织可能存在差异,有待下面进一步进行显微组织分析。

根据以上宏观分析结果可以得出,浮动芯轴的断裂类型为一次性的过载脆性断裂。

1.2 材料化学成分分析

用日本岛津公司PDA-5500S光电直读光谱仪对浮动芯轴材料进行了化学成分进行了检测,认定该材料为40CrMnMo钢,与图纸中的材料要求一致,并且在从成分检测中发现该材料的均匀性较好,因此排除了材料成分不符合或不均匀引起的失效。

1.3 显微分析

为了弄清楚浮动芯轴表面与中间层区域的内部组织是否存在差异,我们分别在A区与B区取样,沿试样纵截面观察其显微组织。通过显微组织观察发现,在断口上各区的显微组织基本相同,均为回火索氏体,表面与中间层区域的组织稍有差别,但可以证实浮动芯轴零件的热处理在壁厚范围内基本淬透。显微组织反映出淬火前的原始组织不均匀,即锻造后的不均匀粗大组织未消除就直接进行了调质处理,虽然得到了回火索氏体组织,但组织分布非常不均匀。组织的不均匀性中间层区域最为严重,内外表层稍好,这与宏观断口上的放射性粗糙程度是一致的。此外,显微组织形貌显示,进行调质处理时淬火温度偏高,导致产生粗大马氏体晶粒,且混晶现象严重。

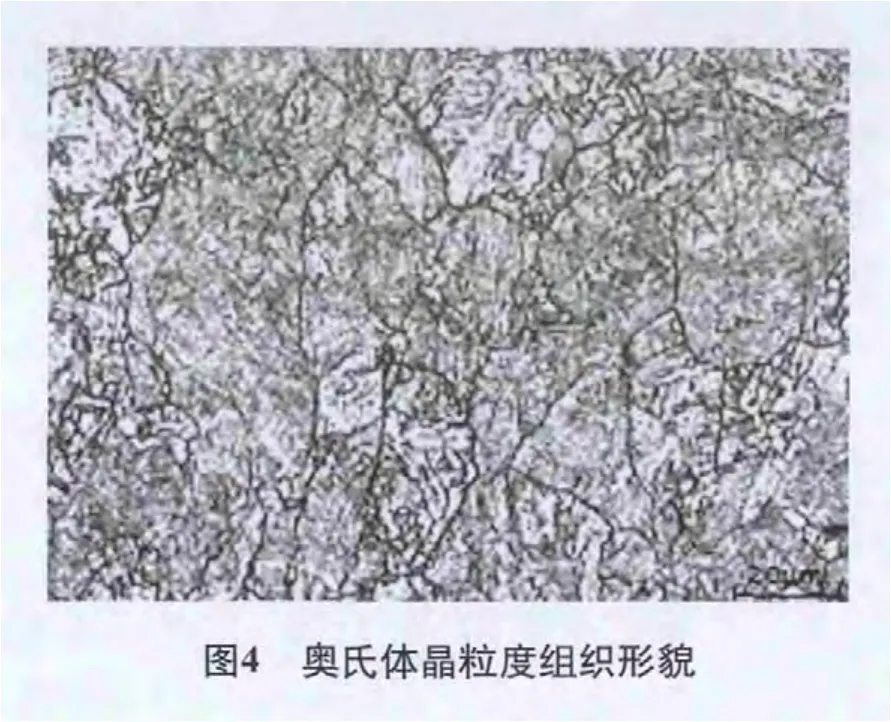

由于取样时发现各区的显微组织基本一致,故只取用A区试样,对试样进行了奥氏体晶粒度的显示实验及晶粒度测量,显微组织如图4所示。依据GB/T 6394-2002《金属平均晶粒度测定法》标准,按照定量金相原理进行晶粒度测量。测量结果显示,晶粒大小非常不均匀,晶粒尺寸较大的可达到2~3级左右,晶粒尺寸较小的可达到6~7级,但所占比例很小。另外,由图4中还可看出,奥氏体晶粒的等轴性较差,这说明该芯轴材料在调质前未经过均匀化退火或退火不充分。低中碳合金钢经热轧或锻造后的组织是变形的不均匀的带状组织,由以先共析铁素体为主的带状组织和以珠光体为主的带状组织彼此交替堆叠而成,是钢材中常见的缺陷性组织,会加大淬火开裂倾向,必须在高温下通过长时间的扩散均匀化退火才能消除,进而得到均匀的等轴状晶粒。

1.4 硬度测试

在此断裂芯轴的A区与B区分别在其外层、中间层和内层取样,分别进行布氏和洛氏硬度测试。硬度测试结果表明,外层硬度稍高于中间层和内层硬度,而内层与中间层硬度差别不大。材料的布氏硬度在234~255HB,洛氏硬度在25~31HRC。其硬度值明显低于零件图纸中的技术要求中的300~350HB,换算为洛氏硬度为32~38HRC,同样低于技术要求。且从显微组织形貌中也可反映出硬度是偏低的,因淬火前的组织成分不均匀,造成很多的区域并未得到马氏体组织,所以调质后材料整体硬度就偏低。

2 分析与讨论

由以上分析可以得出以下结论。

1)浮动芯轴断裂类型为一次性的过载脆性断裂,这里所说的过载是针对材料所能承受的应力来讲的,材料的强韧性高,则设备的允许使用应力就越大,若材料的脆性很大,可能在设备使用时很小的应力就会致使零件过载断裂。

2)因为裂纹源起始于变截面的螺纹根部,该处是截面积最小的危险截面,通常螺纹根部越尖锐,应力集中越严重,越容易产生裂纹,这样要求材料具有很高的强韧性能,才能满足零件的使用性能。对零件进行调质处理,就是要使之得到较好的强韧性能,但由于对浮动芯轴的热处理控制不当,最终得到的不是均匀、细小的回火索氏体组织,而是在过热区得到了粗大的马氏体组织,马氏体硬度高、脆性大,容易引起应力集中而产生裂纹。组织的不均匀且粗大,这两个因素对材料韧性影响最大,而该零件的组织同时存在这两个因素,所以使得材料的强韧性大大降低。

综上所述,浮动芯轴零件的断裂原因主要是由于热处理工艺控制不当,没有获得所需的组织,因材料的显微组织不均匀,晶粒粗大,混晶严重,致使材料的强韧性差,硬度偏低。

3 结 论

1)浮动芯轴的断裂类型为一次性的过载脆性断裂,断裂位置在变截面上的初始螺纹根部。

2)断裂的主要原因是材料的组织晶粒粗大不均,原始组织不均匀,导致材料的脆性增大,因此对淬火之前的坯料需进行均匀化扩散退火处理。

3)显微组织差的原因是热处理工艺控制不当,应严格控制淬火温度,避免过热。