含裂纹固体推进剂试件抗拉强度的预估

2014-01-30常新龙方鹏亚张有宏

龙 兵,常新龙,方鹏亚,张有宏

(第二炮兵工程大学,陕西西安710025)

引 言

固体推进剂在生产、运输和使用过程中会受到固化降温、振动和冲击等载荷作用,可能产生气穴、空洞和裂纹等缺陷。含有缺陷的发动机药柱在弹射或点火增压时,结构应力或燃气压力等易导致裂纹失稳扩展,结果使发动机发生穿火、爆轰等严重事故。因此,研究含裂纹推进剂结构的断裂力学性能,对固体火箭发动机结构完整性分析及寿命预估具有重要意义[1]。

C T Liu[2]基于断裂力学方法建立了一种预测复合固体推进剂等效临界初始裂纹长度的模型,所预测的等效初始裂纹尺寸可用于建立决定颗粒复合材料结构可靠性的检验准则。C D Bencher等[3]通过中间穿透型平板裂纹试件开展固体推进剂断裂试验,研究了固体推进剂的微结构损伤和断裂过程。周广盼[4]采用多试样法和J积分法,进行了HTPB固体推进剂的断裂试验,确定了推进剂的起裂点,并测定了其J积分值。史佩等[5]利用连续损伤力学理论并耦合线性累积损伤建立含损伤变量的本构模型,模拟计算了复合固体推进剂的本构关系,为研究推进剂力学性能变化提供了一种有效方法。石增强等[6]基于Dugdale模型建立了复合固体推进剂双参数断裂准则,并以此预测了含单边裂纹推进剂试件的破坏力。Rao等[7]利用固有缺陷模型得到推进剂的失效评估图,进行了推进剂紧凑拉伸断裂试验,确定断裂参数并预估了紧凑拉伸试件的断裂强度。但是目前对含裂纹推进剂断裂特性的研究主要以试验为主,不论是断裂强度还是断裂韧性等,从理论上的预估还很少。

本研究对固有缺陷模型和应力断裂模型进行修正,并应用修正的双参数断裂判据分别建立了3种断裂模型的断裂强度方程,预测含裂纹推进剂的抗拉强度,通过断裂试验对所建立的模型进行了验证。

1 抗拉强度的预估

1.1 固有缺陷尺寸预估

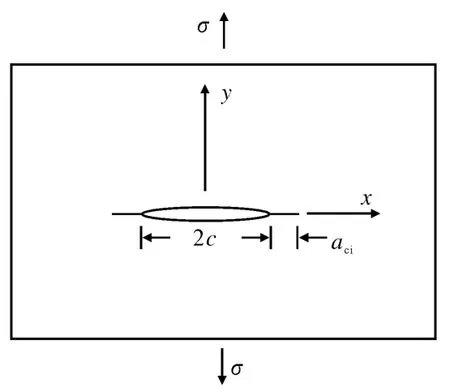

固有缺陷模型是Waddoups[8]等人提出的基于无损强度与特征尺寸的双参数断裂力学模型,它假设在裂纹尖端方向存在两个长度为aci的能量集中区(损伤区),如图1所示。aci为固有缺陷的特征长度,并且假设无损试件为含有固有缺陷尺寸的中心裂纹试件,裂纹长度为2aci。利用无损试件和含裂纹试件的拉伸强度数据,通过使两种裂纹构型试件的临界应力强度因子相等估算固有缺陷尺寸。

图1 无限大平板的固有缺陷长度Fig.1 Inherent flaw length in wide tensile panel

含中心穿透裂纹的无限大平板的应力强度因子值为:

式中:σ为外加应力;c为裂纹半长。

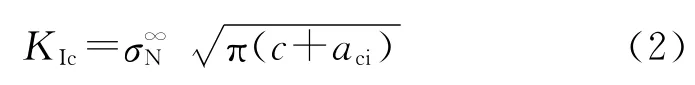

类似于Irwin对金属材料塑性区的修正,假设存在长度为aci的能量集中区(图1),则含中心裂纹无限大平板失效时有下式:

式中:σ∞N为裂纹长度为2c的无限大平板的极限断裂强度;aci为失效时裂纹尖端损伤区尺寸,此时可认为有效裂纹长度为2(c+aci)。在不含裂纹的试件中,断裂强度等价于拉伸强度σ0,式(2)即为:

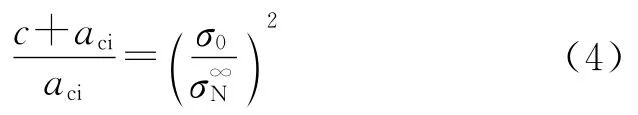

由式(2)和式(3)可以得到:

式中:c为裂纹半长;W 为试样宽度。

1.2 应力断裂准则模型

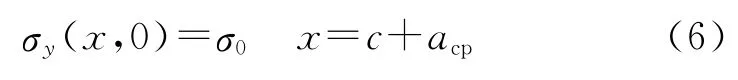

Whitney和Nuismer[10]提出了应力断裂模型,包括点应力准则和平均应力准则。点应力准则假设在含裂纹试件中,距离裂纹尖端acp处应力σy大于无裂纹试件抗拉强度σ0时发生断裂(如图2 所示),即:

式中:c为裂纹半长。

图2 含中心穿透裂纹无限大平板的点应力准则特征长度Fig.2 Characteristic length in wide tensile panel having central crack(point stress criterion,PSC)

平均应力准则假设在裂纹尖端前部一段长度aca内的平均应力达到无裂纹试件的抗拉强度时试件断裂(如图3所示),即:

图3 含中心穿透裂纹无限大平板平均应力准则特征长度Fig.3 Characteristic length in wide tensile panel having central crack(average stress criterion,ASC)

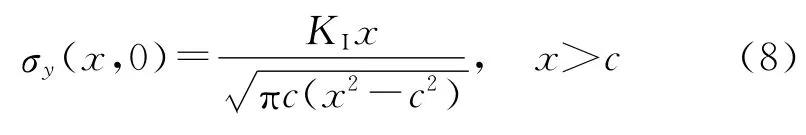

裂纹前端沿x 轴方向的正应力σy≥0 由文献[11]给出:

将式(8)分别与式(6)和式(7)联立,可以得到含中心穿透裂纹有限宽平板的断裂强度方程。对于点应力准则为:

对于平均应力准则为:

应力断裂准则的特征长度可以通过断裂强度方程得到。特征长度不是材料常数,而是与裂纹尺寸相关,因此需要建立含裂纹试样抗拉强度和特征长度的联系。

1.3 含裂纹推进剂试件抗拉强度的预估

含裂纹体的断裂强度随着裂纹尺寸的增加而降低,应力强度因子随着裂纹尺寸的增加而增加。对于金属材料,Newman[12]建立了一种将临界应力强度因子和断裂强度相联系的双参数断裂判据。

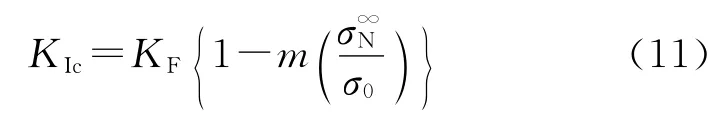

通过预制裂纹推进剂试样的拉伸强度数据可以发现,应力断裂准则的固有缺陷尺寸或特征长度随裂纹尺寸的增加而增加,而预制裂纹推进剂试样的抗拉强度随裂纹尺寸的增加而减小。为了建立特征长度与含中心裂纹平板试样抗拉强度的相互关系,对双参数判据进行修改,通过两个断裂参数KF和m 将临界应力强度因子KIc与预制裂纹试样极限断裂强度σ∞N联系起来,建立了临界应力强度因子KIc与预制裂纹推进剂试样断裂强度σ∞N的线性关系:

式中:参数KF和m 可通过KIc、σ∞N和σ0数据进行最小二乘法拟合确定。为了确定参数KF和m,除了至少需要两组含预制裂纹试样的拉伸数据外,还需要完好试样的抗拉强度。考虑到推进剂力学性能试验的分散性,一般需要进行多组试验以提高预测数据的准确性。

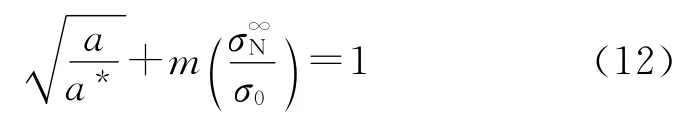

由公式(2),可以依据含预制裂纹推进剂试样的拉伸强度和特征尺寸将式(11)写成无量纲形式:

2 实 验

为了验证上述模型,用HTPB推进剂试件进行断裂试验。将试件切割成尺寸为100mm×50mm×5mm 的方形试件,并用刀片在试件的中间分别制作出初始长度2c为8、12、16、20和24mm 的中心穿透型裂纹,用钼丝对裂纹边缘进行精细处理,试件尺寸如图4所示。由于方形试件无法在拉伸机上直接加载,将加工好的试件粘接在金属夹头上实现加载。每个长度的裂纹试件分别进行3次试验,结果取平均值。以8mm/min的恒定速度加载直至试件断裂,得到p-Δ 曲线,从而计算出抗拉强度。不含裂纹试样的抗拉强度参照标准QJ924-85《复合固体推进剂单向拉伸试验方法》进行,将推进剂试件制成标准哑铃型试件,得到单轴拉伸条件下无裂纹试件抗拉强度σ0=0.615 6MPa。计算得到的模型参数如表1所示。

图4 试件尺寸示意图Fig.4 Sketch map of the specimens size

表1 3种模型的断裂参数Table 1 The fracture parameter of different models

表2给出了用3种模型预测得到的推进剂试件的抗拉强度,并与试验值进行了比较。从表2中可以看出,3种模型的计算结果与试验值一致性都很好,这与文献[5]使用固有缺陷模型所得结果基本相同,所以使用3种模型中的任何一种都可以很好地预估含裂纹推进剂试样的抗拉强度。

表2 不同裂纹长度推进剂试件抗拉强度比较Table 2 Comparison of tensile strength of propellant with different crack size

3种模型都使用了特征长度(固有缺陷)的概念,从本质上来说都是认为在裂纹尖端存在一个能量塑性区,并将其看成损伤。可以认为3种模型的基本假设前提是相同的,所以得到的结果也基本相同。

3 结 论

(1)建立了3种断裂模型的断裂强度方程,对含裂纹推进剂试样的抗拉强度进行了预估,3种模型的抗拉强度预估结果与试验值一致,每种模型都可以用来预估含裂纹推进剂试样的抗拉强度。

(2)3种模型的基本假设前提相同,都是假设裂纹尖端存在一个能量塑性区。

[1] 李九天,雷勇军,唐国金,等.固体火箭发动机药柱表面裂纹分析[J].固体火箭技术,2008,31(5):471-474.LI Jiu-tian,LEI Yong-jun,TANG Guo-jin,et al.Analysis on surface crack of rocket motor grain[J].Journal of Solid Rocket Technology,2008,31 (5):471-474.

[2] Liu C T.The application of fracture mechanics to predict the critical initial crack length,PE-ED-TP-2003-057[R].Cleveland,OH:Air Force Research Laboratory,2003.

[3] Bencher C D,Dauskardt R H,Ritchie R O.Microstructural damage and fracture processes in a composite solid rocket propellant[J].Journal of Spacecraft and Rockets,1995,32(2):328-334.

[4] 周广盼.含缺陷固体火箭发动机推进剂断裂力学行为研究[D].南京:南京理工大学,2013.ZHOU Guang-pan.Study on the fracture mechanics behavior of solid rocket motor propellant containing defects[D].Nanjing:Nanjing University of Science and Technology,2013.

[5] 史佩,曲凯,张旭东.基于连续损伤模型的复合固体推进剂力学性能研究[J].海军航空工程学院学报,2010,25(6):662-666.SHI Pei,QU Kai,ZHANG Xu-dong.Research on mechanics performance of composite propellant with continuum damage mechanics[J].Journal of Naval Aeronautical and Astronautical University,2010,25(6):662-666.

[6] 石增强,刘朝丰,阳建红,等.复合固体推进剂双参数断裂准则研究[J].宇航学报,2009,30(1):287-289,326.SHI Zeng-qiang,LIU Chao-feng,YANG Jian-hong,et al.Research on two-parameter fracture criterion of composite solid propellants[J].Journal of Astronautics,2009,30(1):287-289,326.

[7] Rao S,Krishna Y,Rao B N.Fracture toughness of nitramine and composite solid propellants[J].Materials Science and Engineering,2005,A403:125-133.

[8] Waddoups M E,Eisenman J R,Kaminski B E.Macroscopic fracture mechanics of advanced composite materials[J].Journal of Composite Materials,1971,5(4):446-454.

[9] 中国航空研究院.应力强度因子手册[M].北京:科学出版社,1981.

[10]Whitney J M,Nuismer R J.Stress fracture criteria for laminated composites containing stress concentrations[J].Journal of Composite Materials,1974,8(2):53-65.

[11]范天佑.断裂理论基础[M].北京:科学出版社,2006.

[12]Newman Jr J C.The merging of fatigue and fracture mechanics concepts:a historical perspective[J].Progress in Aerospace Sciences,1998,34:347-390.