电沉积Ni-Fe-PTFE复合镀层的微观形貌及耐蚀性

2014-01-29何龙生任晓东李雪松

何龙生, 任晓东, 杨 友, 李雪松

(长春工业大学 先进结构材料省部共建教育部重点实验室,吉林 长春130012)

0 前言

制取复合材料的方法有多种,其中复合电沉积就是一种很有价值的获得复合材料镀层的表面强化新工艺。所谓复合电沉积,就是在电镀或化学镀溶液中加入非水溶性的固体微粒,使其与主体金属共沉积在基材上的涂覆工艺,所得到的镀层称为复合镀层[1-3]。复合电沉积在国外已有近70年的历史,国内起步较晚,近20多年才得以迅速发展[4-5]。近年来,复合电沉积技术多以单金属、单固体微粒复合镀层为主。这类复合镀层与单金属镀层相比,其耐磨性提高了70%,但耐蚀性较差[6-7]。目前,科技工作者越来越重视兼具耐磨性和耐蚀性或耐磨性和抗高温氧化性的多元复合材料镀层,并取得了一定进展。通过对二元复合镀层的研究表明:纯金属主体往往强度潜力有限,而采用合金主体,复合镀层则具有更高的硬度、耐蚀性和耐磨性[8-9]。

本文采用二元电沉积技术,添加聚四氟乙烯(PTFE)微粒,利用其优良的自润滑性、非黏着性、耐水性、耐高温性和耐蚀性,通过电沉积的方法制得金属基PTFE复合镀层,并讨论电流密度对复合镀层的微观形貌、结构及耐蚀性的影响。

1 实验

1.1 工艺流程

基体为40mm×20mm×2mm的低碳钢试样。工艺流程为:试片打磨化学除油水洗蒸馏水洗活化处理复合电镀水洗镀后处理。

1.2 镀液成分及工艺条件

复合镀液的组成为:硫酸镍180~220g/L,硫酸亚铁10~40g/L,氯化钠25~30g/L,硼酸45~55g/L,柠檬酸钠20~30g/L。

电镀工艺参数为:pH值3.0~4.5,温度60~65℃,电流密度3~7A/dm2,搅拌方式 机械搅拌+超声波搅拌,时间40min。

1.3 镀液配制

将计算好的硫酸镍、硫酸亚铁、氯化钠、柠檬酸钠等药品分别用适量的热去离子水溶解。其中硼酸需要用70℃左右的热水进行溶解,硫酸亚铁用pH值约为3的酸性去离子水溶解。所有药品溶解之后的溶液总体积不超过1 000mL。

将各溶液混合搅拌均匀,并进行过滤处理。调节过滤后溶液的pH值在3.0~3.5范围内,之后对溶液进行电解处理。电解所用阴极板为较大的瓦楞钢板,阳极板为小面积的镍板,电解时间为12h,电流密度为0.1A/dm2。将8g PTFE粉末在机械搅拌加超声波搅拌的条件下加入到电解后的混合溶液中,分散2h后备用。

1.4 镀层性能检测

用HXD-1000型显微硬度仪进行硬度测试。试样为有镀层的低碳钢试片,载荷为100g,加载时间为15s,测试十个点取平均值。利用JSM-5500LV型扫描电子显微镜观察试样的微观形貌。用IVIUMSTAT型电化学测试系统对试样的耐蚀性进行测试,辅助电极为铂电极,参比电极为氯化银电极,扫描速率50mV/s,扫描区间为-2~2V。

2 结果与讨论

2.1 电流密度对镀层微观形貌的影响

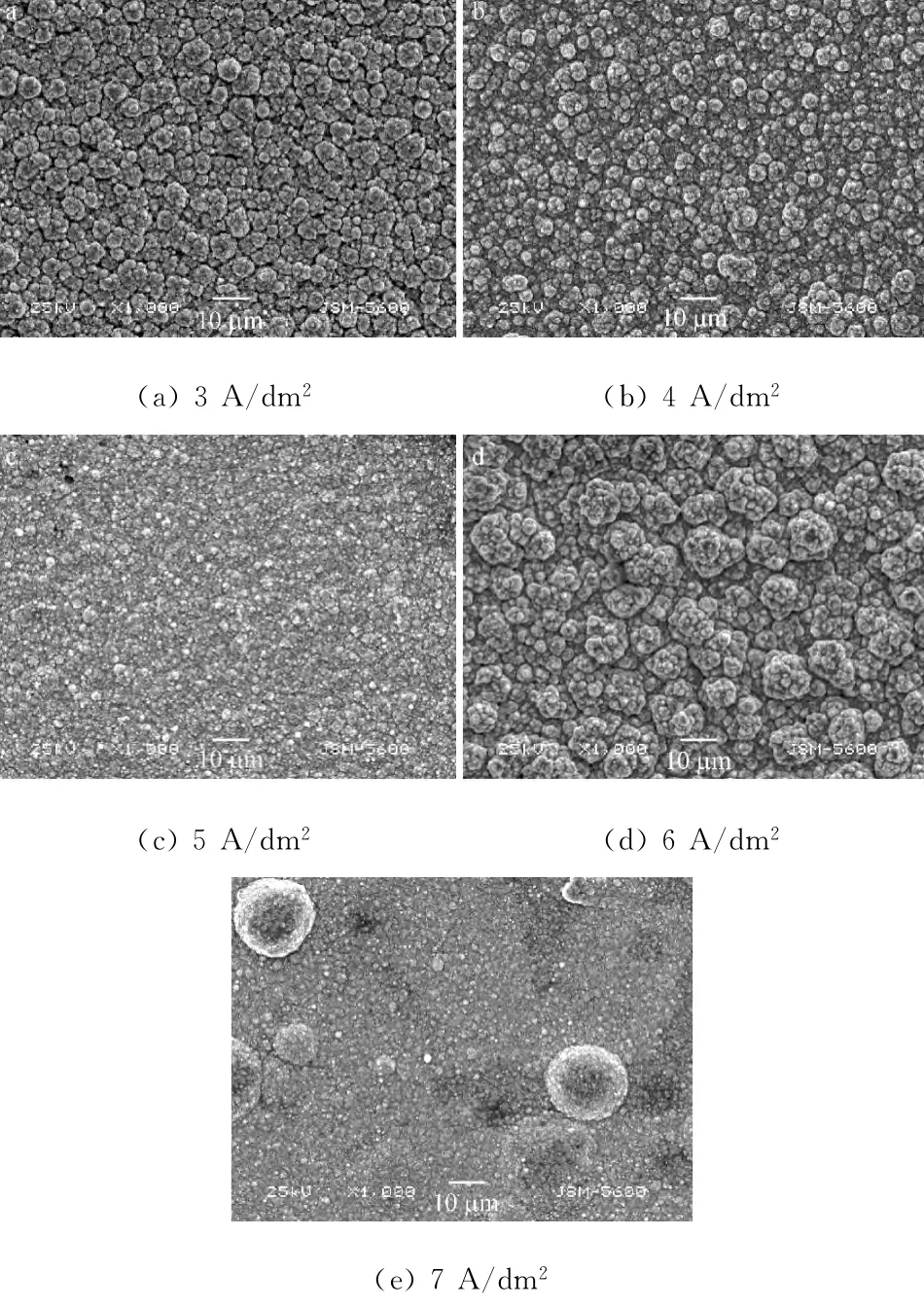

图1为不同电流密度下所得镀层的微观形貌。由图1可以看出:随着电流密度的增大,镀层结晶逐渐变得细致;但当电流密度增大到一定值后,结晶粗糙;当电流密度为5A/dm2时,镀层表面结晶最细致。其原因为:当电流密度很低时,阴极极化一般也很小,不利于形核,镀层晶体只在原有基体结构的基础上长大;在电流密度升至一定程度以后,有利于形核,结晶细致。过高的电流密度会使阴极表面离子贫乏,形成海绵或枝状沉积,有时析氢也很严重[10]。所以电流密度为5A/dm2时,镀层结晶最细致。

2.2 电流密度对镀层相组成的影响

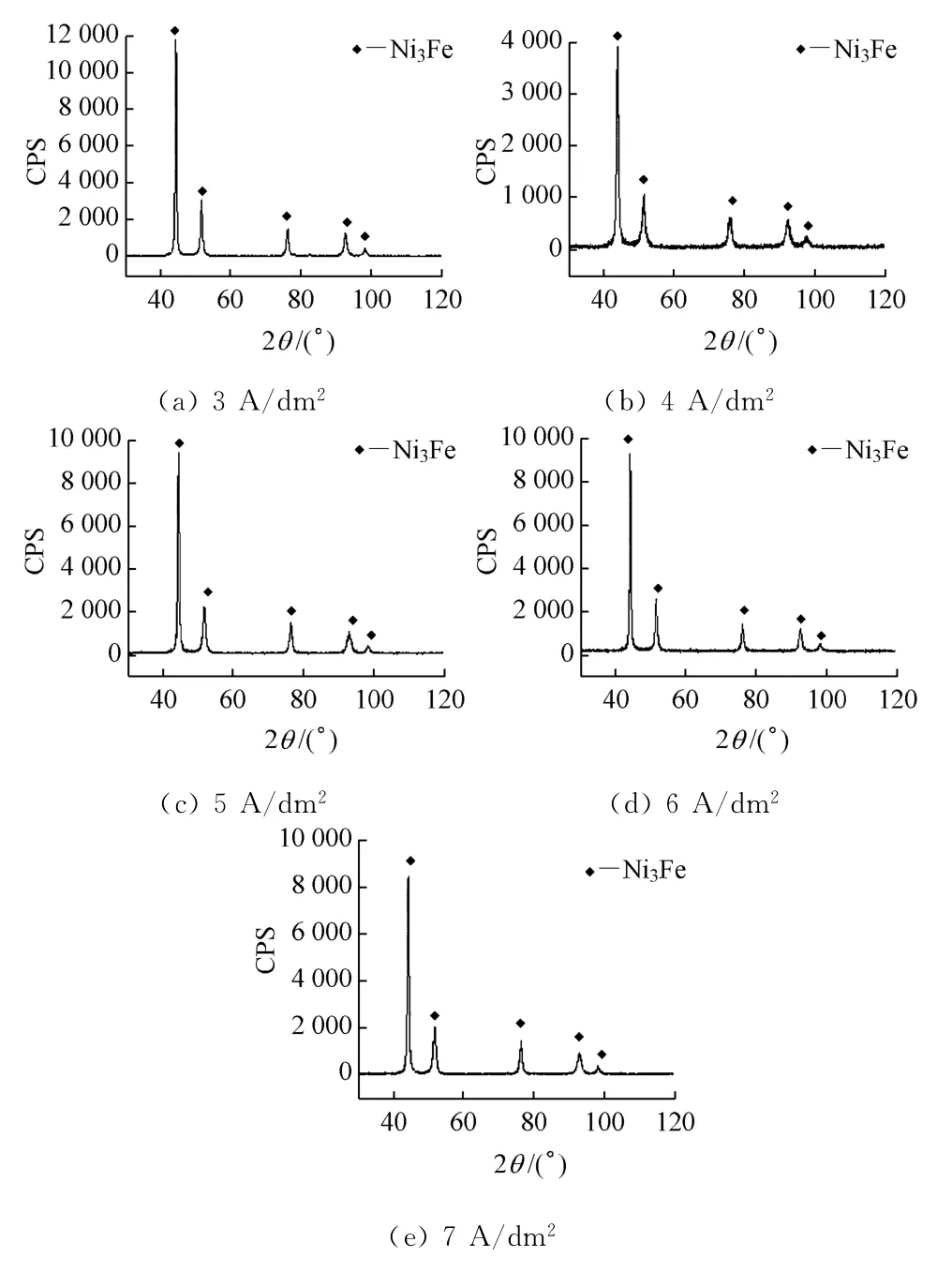

图2为不同电流密度下所得镀层的XRD图谱。由图2可以看出:随着电流密度的变化,通过XRD检测到镀层的相组成为单一的Ni3Fe相,并没有其他相出现。这表明PTFE的加入,并没有改变复合镀层的相组成。

2.3 电流密度对镀层耐蚀性的影响

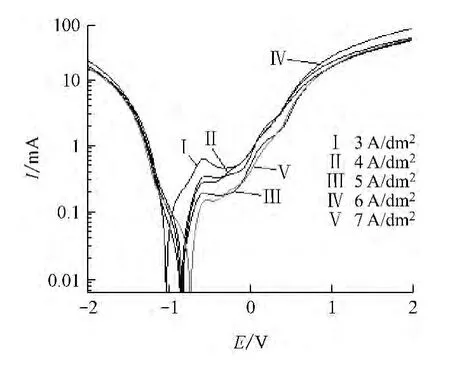

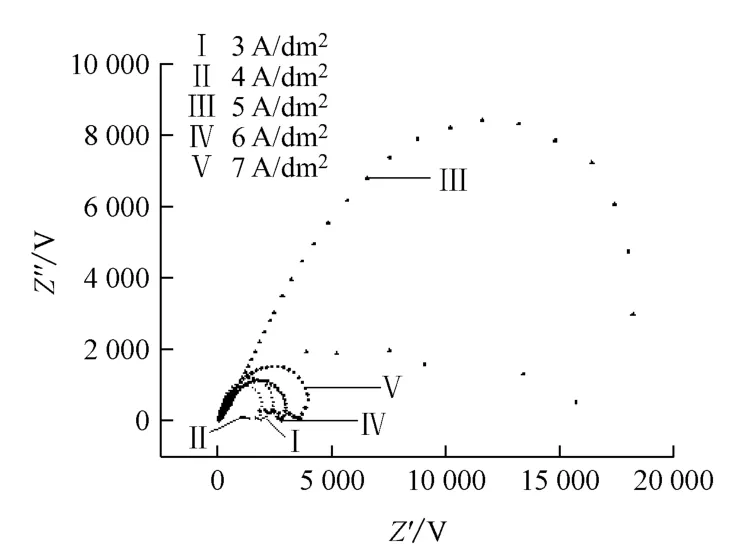

图3和图4分别为pH值在3.0~3.5范围内,不同电流密度下得到的极化曲线和阻抗图谱。由图3可以看出:随着电流密度的增大,镀层的自腐蚀电位先减小后增大;当电流密度为5A/dm2时,镀层的自腐蚀电位最正,自腐蚀电流密度最低,表现出较好的耐蚀性[11]。由图4可以看出:当电流密度为5 A/dm2时,镀层的阻抗曲线的半径最大,耐蚀性最好。这是因为电流密度较小时,电沉积速率较小,导致镀层中PTFE的质量分数较低。随着电流密度的增大,电沉积速率增大,结晶细致,镀层表面变得光滑平整,并且镀层中带入较多的PTFE,因此,镀层具有较好的耐蚀性。当电流密度过大时,Ni-Fe合金的沉积速率过大,导致镀层积瘤、粗糙,PTFE的质量分数降低,镀层结晶粗大,耐蚀性降低。

图1 不同电流密度下所得镀层的微观形貌

图2 不同电流密度下所得镀层的XRD图谱

图3 不同电流密度下所得镀层的极化曲线

图4 不同电流密度下所得镀层的阻抗图谱

3 结论

(1)随着电流密度的增大,镀层表面趋于平整,晶粒均匀。但是在过高的电流密度下,镀层表面会出现较大的积瘤。当电流密度为5A/dm2时,镀层结晶最为均匀细致,XRD检测到合金镀层的相组成为单一的Ni3Fe相。

(2)随着电流密度的增大,镀层在质量分数为3.5%的NaCl溶液中的自腐蚀电位增加。极化曲线和交流阻抗测试表明:当电流密度为5A/dm2时,镀层表现出较好的耐蚀性。

[1]朱立群.功能膜层的电沉积理论与技术[M].北京:北京航空航天大学出版社,2005:248-258.

[2]沈宁一,许强令,吴以南,等.表面处理工艺手册[M].上海:上海科学技术出版社,1993:146-153.

[3]曾华梁,吴仲达,陈均武,等.电镀工艺手册[M].北京:机械工业出版社,1999:628-630.

[4]KARTHIKEYAN S,SRINIVASAN K N,VASUDEVAN T,etal.Characterization of electroless nickel-phosphorus-silicon carbide composite coatings[J].Bulletin of Electrochemistry,2001,17(3):127-130.

[5]GUO Z C,ZHU X Y,ZHAI D C,etal.Electrodeposition of Ni-W amorphous alloy and Ni-W-SiC composite deposits[J].Journal of Materials Science &Technology,2000,16(3):323-326.

[6]文明芬,郭忠诚,杨显万.电沉积Ni-Mo-P-SiC复合镀层[J].材料保护,1999,32(3):6-9.

[7]张敬尧,李延祥.SiC表面活化对Ni-Co-P/SiC复合沉积层性能的影响[J].腐蚀与防护,2002,23(3):99-101.

[8]刘颖,陈家钊,涂铭旌.ZrO2对Ni-P化学镀层抗高温氧化性影响[J].表面技术,1996,25(5):7-8.

[9]李爱昌.(Ni-W)-ZrO2非晶复合镀层的制备及其性能[J].材料保护,2000,33(7):11-12.

[10]刘善淑,成旦红,应太林,等.电沉积Ni-P-ZrO2复合电极析氢催化性能的研究[J].电镀与涂饰,2001,20(6):4-7.

[11]宋来洲,李健,王福君.化学镀Ni-P合金/TiO2复合膜的耐蚀性研究[J].材料科学与工艺,2002,10(2):148-150.