电镀Fe-Ni合金工艺的研究

2014-01-29黄小兵陈红辉周诗彪杨基峰张海涛

黄小兵, 陈红辉, 周诗彪, 杨基峰, 张海涛

(1.湖南文理学院 化学化工学院,湖南 常德415000;2.湖南恩红科技有限责任公司,湖南 常德415001;3.安阳文峰缸套有限责任公司,河南 安阳455000)

0 前言

深冲钢带是具有优良伸长率的低碳素钢带。在深冲钢带表面电镀一层低应力的镍,再进行Fe-Ni相互扩散的退火处理,使镀镍层与基体牢固结合,从而满足镀镍深冲钢带的深冲性能要求。用它作为碱性二次高能电池的外壳和电极基板,具有可连续化生产和提高电池使用寿命等特点[1]。在较长时间内Fe-Ni合金电镀发展迟缓。其主要原因在于:铁是镀镍的有害杂质,铁的存在使镀镍层出现针孔、龟裂、分层、疏松、发黑、脱落等现象[2]。杨余芳等[3]研究了多种工艺条件下Fe-Ni合金共沉积的电化学行为,并提出了相应的工艺条件。但是其工艺成分中含有过多有机物,对功能性镀层的影响较大,特别是对镀层的耐蚀性有较大的负面影响。因此,开发镀液成分简单、镀层性能优良的工艺,值得做进一步深入的研究。

1 实验

1.1 工艺规范

将新配的合金镀液配方与原镀镍液配方进行比较,结果如表1所示。

1.2 实验材料

阴极采用厚度为0.1mm的SPCC低碳钢箔,阳极采用电解镍板和普通碳钢板。实验试剂均为分析纯。

1.3 检测方法

采用千分尺测量金属沉积的厚度。采用CS350型电化学工作站测试镀层的耐蚀性,辅助电极采用铂电极,参比电极采用饱和甘汞电极,工作电极采用不同含铁量的合金镀层试片。起始电位-0.1V,终 止电位0.6V,扫描速率10mV/s。采用拉力实验机检测试片的抗拉强度和延展率。采用维氏硬度计检测材料的硬度。

表1 不同电镀工艺的镀液配方

2 结果与讨论

2.1 相同工艺条件下镀层厚度的比较

对低碳钢箔进行除油、弱酸浸泡、压缩空气吹干后,用千分尺测量其厚度,标记为δ沉积前。对铁板和镍板阳极用无纺布进行包裹,以防止阳极泥杂质混入镀液中。采用恒电流方式,对阴极施加10A电流,时间10min。完成后,将试片置于烘箱中低温烘干,编号备用,并用千分尺检测试片表面金属沉积层的厚度,标记为δ沉积后。样品检测方式为平行线取样10个点,取样点间隔5mm。图1为不同镀液对镀层厚度的影响。

图1 不同镀液对镀层厚度的影响

依据Δδ=δ沉积后-δ沉积前,计算基体表面沉积层的厚度。从图1中可以看出:合金镀液中所得沉积层的厚度比原镀液中所得沉积层的低1%,两者相差不是很大。通过X荧光对镀层成分进行检测。结果表明:合金镀液中得到的沉积层,其Fe的质量分数平均达到68%以上,Ni的质量分数在31%左右;而镀镍液中得到的沉积层,其Fe的质量分数平均达到1%左右,Ni的质量分数在98.9%以上。相对而言,镀镍层中Fe为痕量元素。这是因为Ni,Fe都能从水溶液中单独析出,形成合金镀层时发生的是异常共沉积,共沉积过程电极表面的pH值升高,产生Fe(OH)2并吸附在电极表面,从而阻碍了Ni2+的电沉积,而Fe则通过Fe(OH)2放电析出[4]。本实验通过控制阳极的设置来改变单位时间内金属的沉积量,降低Ni的沉积量,与Fe混合沉积后的总厚度保持与原镀液的一致。

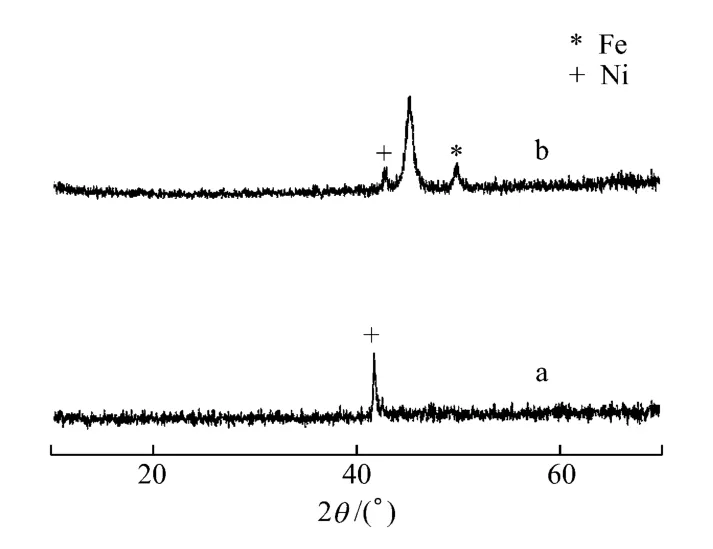

2.2 XRD图谱

图2为电镀Ni和电镀Fe-Ni的XRD图谱。其中a图为电镀Ni的图谱,b图为电镀Fe-Ni的图谱。b图中2θ=42°的Ni衍射峰相对a图的向右偏移,表明形成Fe-Ni合金。另外,从b图中可以解析得出:复合电镀Fe-Ni形成空间群为Im-3m的Fe3Ni2的合金化合物。

图2 电镀Ni和电镀Fe-Ni的XRD图谱

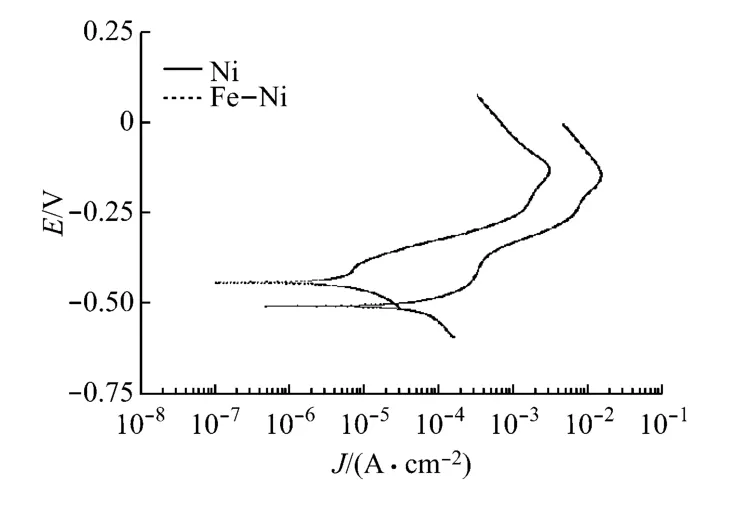

2.3 镀层的耐蚀性

将样品在650℃且通有高纯氮气作为保护气氛的热处理炉中加热保温8h,自然冷却降温后取出。通过不同镀层在5%的NaOH和5%的H2SO4溶液中的极化曲线,测试镀层在碱性和酸性环境下的耐蚀性,结果如图3和图4所示。

图3 不同镀层在5%的NaOH溶液中的极化曲线

从图3和图4中可以看出:含铁量为68.16%(接近70%)的合金镀层,其极化曲线的自腐蚀电位比纯镍层的正,自腐蚀电流密度最小。这是因为纯镍层虽然有较好的腐蚀特性,但在电镀过程中,镀层表面存在较多的孔隙。在铁基体表面镍属于阴极镀层,因此,镍层很容易产生阳极腐蚀,基体铁也会通过镀层表面的孔隙发生较快的自腐蚀,导致镀层的整体耐蚀性较差[5]。在与Fe-Ni形成合金并在高温状态下发生晶体重组后,不仅弥补了镀层的孔隙,而且镀层中的晶体缺陷也得到弥补,从而有助于增强镀层的整体耐蚀性。

图4 不同镀层在5%的H2SO4溶液中的极化曲线

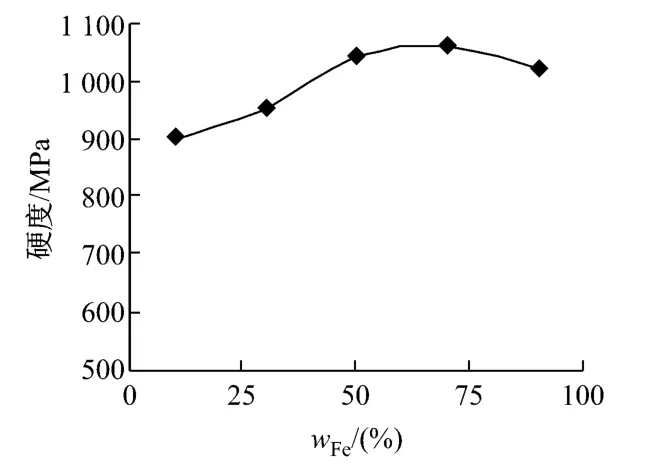

2.4 物理性能

镀镍钢带作为镍氢电池负极集流体材料,在电池制作过程中,对材料的物理性能有着特殊的要求,特别是硬度和抗拉强度,它们直接影响电池活性物质在涂覆与极片分切过程中的质量。而依据金属材料的特性,往往硬度与延伸率成反比关系,与抗拉强度成正比关系。因此,合适的硬度与强度比是控制镀镍钢带质量的关键。将样品置于650℃且有氮气保护气氛的热处理炉中加热保温8h,冷却后将样品取出进行检测。检测结果如图5和图6所示。

图5 含Fe量对镀层硬度的影响

图6 含Fe量对镀层强度的影响

从图5和图6中可以看出:当含Fe量超过70%时,镀层的硬度和强度呈现相应比例的下降;而当含Fe量为70%时,镀层的硬度和强度最大;纯镍镀层的硬度和强度最小。这是因为镍是一种质地较软的金属,当镍与铁原子在高温状态下进行晶体共融后,整个镀层的晶体形貌发生变化,从而导致整个镀层的性质发生变化。当镀层的含Fe量过低时,以镍金属的性质决定合金层的性质;当镀层的含Fe量过高时,以铁金属的性质决定合金层的性质。因此,从检测数据可以确定:合金镀层中Fe的质量分数为70%时,其物理性能最好。

3 结论

(1)冲孔镀镍钢带在应用于镍氢电池负极集流体时,采用Fe-Ni合金镀层替代纯镀镍层,不仅能在保证原有各项性能的基础上提高工艺操作的简便性,还能有效地节省贵金属镍,节约产品的制造成本。

(2)当合金镀层中Fe的质量分数达到65%~75%时,镀层的耐蚀性最优,同时硬度与强度的匹配性能达到最佳工艺点。

(3)通过本实验的工艺验证及性能检测,给出了最佳的生产工艺规范(见表1)。

[1]陈红辉,彭朋飞,肖习良.制备毛刺镀镍深冲钢带的方法[J].电镀与环保,2006,26(3):13-15.

[2]杨余芳,龚竹青,邓丽元,等.Ni-Fe合金电镀的研究进展[J].电镀与涂饰,2005,24(5):23-27.

[3]杨余芳,龚竹青,李强国.Ni-Fe合金共沉积的电化学行为[J].功能材料,2007,38(12):2 036-2 040.

[4]于金库,廖波,冯皓.电沉积Ni-Fe合金及其耐蚀性的研究[J].材料保护,2002,35(2):30-31.

[5]程华,郭红霞,王群,等.电沉积Fe-Ni合金工艺及镀层耐蚀性的研究[J].电镀与精饰,2011,33(6):1-4.