膜片弹簧分离特性仿真与试验分析

2014-01-25任洪海张志刚石晓辉

任洪海,张志刚,石晓辉,易 鹏

(1.汽车零部件先进制造技术教育部重点实验室,重庆 400054;

2.重庆市科学技术研究院,重庆 400000)

膜片弹簧分离特性仿真与试验分析

任洪海1,张志刚1,石晓辉1,易 鹏2

(1.汽车零部件先进制造技术教育部重点实验室,重庆 400054;

2.重庆市科学技术研究院,重庆 400000)

为研究离合器膜片弹簧分离指在不同环境温度下的载荷-变形特性,建立了离合器膜片弹簧热传递模型,分析了膜片弹簧工作过程中热边界条件。利用ANSYS有限元软件建立了膜片弹簧有限元模型,分析了膜片弹簧在不同环境温度下小端载荷-变形特性,并通过试验验证了有限元分析结果的正确性和有效性。仿真与试验结果表明:离合器膜片弹簧小端载荷随温度升高呈现出减小的变化规律。

离合器;膜片弹簧;分离特性

膜片弹簧是离合器盖总成的核心部件,其特性不仅影响离合器的传递转矩特性,而且决定着离合器操纵特性。离合器拨叉分离力、压盘压紧力、分离轴承行程及压盘升程均取决于膜片弹簧的结构尺寸和弹性特性[1]。目前,国内外学者对膜片弹簧的研究主要集中在大端载荷-变形特性分析方面。例如,杨橙[2]基于非线性有限元法,研究了膜片弹簧轴对称模型、板壳模型及实体模型,并得出实体模型用于仿真分析更为精确的结论。林恩等[3]建立了膜片弹簧大端受载的精确有限元模型,并通过试验验证了有限元分析方法优于传统的A-L公式计算结果。Nam等[4]利用试验研究了热处理条件对膜片弹簧的疲劳耐久特性的影响规律,并找出了疲劳裂纹与应力集中范围的关系。Kaya[5]利用遗传算法研究了膜片弹簧分离指窗孔最优形状及其对大端载荷-变形特性的影响。然而,对膜片弹簧小端载荷-变形特性的研究相对较少。陈宏伟等[6]建立了离合器静力学模型,研究了膜片弹簧小端的载荷-变形特性,并运用Matlab编程计算得到了膜片弹簧小端的载荷-变形特性曲线。但是,离合器静力学模型未能综合考虑膜片弹簧工作时环境温度对其载荷-变形特性的影响,同时离合器工作方式决定离合器处于温度相对较高的工作环境,因此温度对离合器分离特性的影响不容忽略。

本文以汽车离合器膜片弹簧小端载荷-变形特性为研究对象,结合某型号离合器膜片弹簧的3-D模型,计入环境温度的影响,运用非线性有限元方法对膜片弹簧小端载荷-变形特性进行了热-结构耦合分析,研究了温度对膜片弹簧的Von Mises等效应力分布特点及小端载荷-变形特性的影响规律,并利用试验验证了热-结构耦合分析结果的正确性,从而为离合器的设计和优化提供参考依据。

1 膜片弹簧的传热模型及热边界条件

1.1 膜片弹簧传热模型

膜片弹簧工作过程中传热较为复杂,本文建立的膜片弹簧传热简化模型如图1所示。离合器在工作时,主、从动摩擦副相互滑磨使离合器摩擦产生大量的热量,离合器工作温度升高。为了准确地表征温度对离合器膜片弹簧工作产生的影响,对比分析离合器工作过程中膜片弹簧小端载荷随温度变化的影响。先利用有限元软件ANSYS在多物理场模块中对膜片弹簧进行热-结构耦合分析,得到膜片弹簧载荷特性;再通过离合器试验台进行离合器分离接合试验以对仿真结果进行验证。由于实际工作中离合器盖等零部件在外力作用下的变形和支撑接触处间隙的存在,离合器在分离的过程中会产生滞后现象。因此,离合器在工作中受到的影响因素较复杂,为了便于有限元分析和计算,做如下假设:

1)材料性能参数不随工作条件的变化而变化,即材料各向同性。

2)分离轴承与膜片弹簧、压盘与膜片弹簧在分离的过程中没有相对滑动和摩擦。

3)忽略离合器工作过程中相变带走的热量,即产生的热量完全被压盘和摩擦片吸收。

图1 膜片弹簧传热模型

热传递根据不同的机理分为3种不同的方式:热传导、热对流和热辐射。根据上述假设,膜片弹簧温度场视为稳态热分析,其导热微分方程可表示为

1.2 热边界条件

稳态热分析初始条件为离合器盖体内的初始温度[7-8]:

第一类边界条件:膜片弹簧接触边界上的温度值,即压盘表面温度为

第三类边界条件:膜片弹簧表面的对流换热情况为

式(4)中:hc为对流换热系数;Tf为流体温度。

式(5)~(7)中:Ka为空气导热系数(见表1);D为流体特性尺寸;Re为雷诺数;V为流体速度;ρ为流体密度;L为特征尺寸;μ为流体动力黏度。以上流体参数均可由标准大气压下的空气物理参数表查出。

表1 空气导热系数Ka

对于同时存在对流和辐射换热的边界也可以简化为第三类边界条件:

式(8)中:σ为波尔兹曼常数;F为常数,与边界表面和环境的发射率、空间角系数以及它们的面积比因素有关。

2 膜片弹簧有限元分析与试验

2.1 膜片弹簧热-结构耦合分析

建立有限元分析模型,并用ANSYS对膜片弹簧进行分析。膜片弹簧和压盘材料分别选用60Si2Mn和HT250。材料属性和模型参数见表2。

以某型离合器膜片弹簧为研究对象进行有限元分析。为便于模型在ANSYS中的网格划分和节省运算时间及计算机资源,对膜片弹簧进行了适当的简化处理,忽略膜片弹簧过渡小圆角和尖角。根据文献[9]对膜片弹簧单元选择的研究,本文选用的热分析单元为20节点的实体单元Solid90,并用ANSYS自带网格划分工具自动划分网格,得到单元数为6 474,节点个数为37 396,划分网格后的有限元模型如图2所示。

表2 模型材料属性和尺寸

图2 膜片弹簧1/4有限元模型

由于膜片弹簧热-结构耦合分析中存在热辐射(高度非线性分析)和结构大变形的情况,因此离合器分离特性的热-结构耦合求解是强非线性问题求解,从而选用静力大变形模式和Full-N-R迭代方程进行求解。

由于压盘与膜片弹簧的接触为线接触,故热传导对膜片弹簧的温升影响可以忽略不计[10],压盘与膜片弹簧之间主要以热对流和热辐射两种方式传递热量。根据实际工况,分别给压盘施加50℃、100℃及200℃的稳态温度场,根据式(5)~(7)求出相应温度下的对流系数,在膜片弹簧表面施加强制对流边界条件,并将膜片弹簧与压盘相对的表面设置为热辐射面。

膜片弹簧热-结构耦合分析时采用间接分析法,在碟形弹簧断面两侧施加对称约束,并在分离指小端圆周沿着指向压盘轴向方向施加位移载荷,约束膜片弹簧支撑环的所有自由度,设置参考温度为20℃,施加载荷后进行耦合求解。将分析结果处理后得到如图3所示的膜片弹簧轴向变形云图。

图3 膜片弹簧轴向变形云图

利用上述方法对膜片弹簧在不同工作温度下进行热-结构耦合分析,得到对应的分析结果。图4(a)~(f)分别为膜片弹簧在不同环境温度下外表面和内表面的等效应力云图。随着环境温度的升高,膜片弹簧受到的最大等效应力随之增大。最大Von Mises等效应力发生在分离指根部靠近蝶形弹簧附近窗孔的圆角处,且膜片弹簧外表面与内表面的应力集中的面积也随之增大。

图4 膜片弹簧等效应力

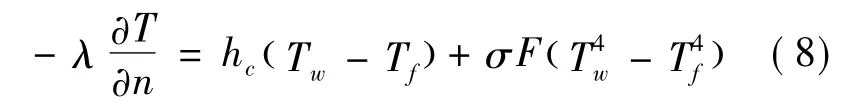

通过后处理提取不同温度下膜片弹簧小端载荷的大小,得到膜片弹簧小端载荷-变形特性仿真曲线。如图5所示,由上至下依次为50℃、100℃、200℃下膜片弹簧小端所受载荷大小与变形关系曲线。在曲线的前段部分温度对小端(分离指)分离载荷影响较小,而在膜片弹簧小端位移大于3.4 mm后,小端载荷受温度影响较大。膜片弹簧小端载荷随温度升高呈现出减小的变化规律。

图5 小端载荷-变形特性仿真曲线

2.2 膜片弹簧分离特性试验

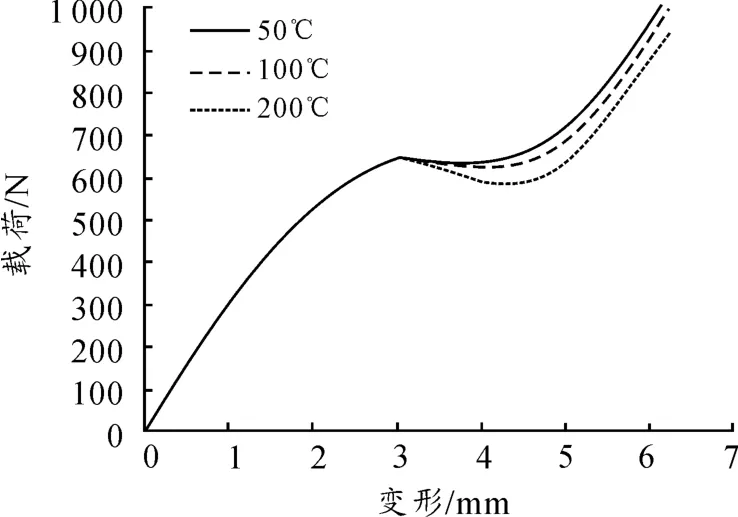

为验证有限元分析结果,进行离合器分离特性试验。试验台结构和实物如图6、7所示。试验时固定离合器飞轮端,控制离合器分离,利用驱动电机驱动惯性飞轮和从动盘至设定转速,停止驱动电机,结合离合器制动惯性飞轮停止,一次滑摩过程结束。重复上述过程直至压盘温度升至设定温度。利用安装在分离轴承处的力传感器和位移传感器测得离合器分离时膜片弹簧小端的压紧力和行程。试验分别测得压盘温度为50℃、100℃及200℃时膜片弹簧小端压紧力及其对应的变形。

图6 离合器试验台架

图7 离合器试验台实物

根据上述试验方法测得的试验数据,得到离合器膜片弹簧在不同工作温度下的小端载荷-变形特性试验曲线如图8所示。

图8 小端载荷-变形特性试验曲线

通过分析图5和图8可知:随着压盘温度的升高,膜片弹簧小端载荷呈现出减小的变化规律,并且在变形大于5 mm时载荷急剧增加,这是由于离合器分离执行机构限位装置引起的。仿真与试验结果在数值上存在一定误差,但总体趋势较为一致。仿真与实验结果的这种差别是由于模型测绘误差所引起的。

3 结论

1)利用有限元软件ANSYS对膜片弹簧分离特性进行了热-结构耦合分析,得出膜片弹簧在工作过程中的最大应力分布在分离指根部,并得到了不同温度下离合器膜片弹簧的小端载荷-变形特性曲线。

2)通过仿真与试验可知:膜片弹簧分离载荷随着压盘温度升高而减小。

3)对比仿真与试验结果可知:本文采用的有限元分析方法能有效分析膜片弹簧工作时的分离特性,从而为离合器的优化设计提供一条有效途径。

[1] 徐世安,江发潮.汽车离合器[M].北京:清华大学出版社,2005.

[2] 杨澄.汽车离合器膜片弹簧的有限元分析[J].机电技术,2005(1):37 -38.

[3] 林恩,桂良进,范子杰.膜片弹簧力学特性有限元分析[J].汽车工程,2010,32(10):892 -896.

[4] Nam W H,Lee C Y,Chai Y S,et al.A study on fatigue and durability characteristics of clutch diaphragm spring according to tempering condition[J].SAE Paper,No.2000050133.

[5] Kaya N.Optimal design of an automotive diaphragm spring with high fatigue resistance[J].Vehicle Design,2006,40(2):126 -142.

[6] 陈宏伟,李喜娟,张欣.奇瑞QQ轿车膜片弹簧离合器分离载荷特性计算方法研究[J].价值工程,2010,13(6):158 -159.

[7] Rudolf L.Brake Design and Safety[M].[S.l.]:Society of Automotive Engineers Inc,1988.

[8] 石晓辉,黄心龙,张志刚,等.离合器膜片弹簧热一结构耦合分析[J].汽车工程,2013,35(5):434 -438.

[9] 王博.基于有限元法的膜片弹簧特性曲线仿真分析[J].拖拉机与农用运输车,2007,34(1):90 -92.

[10] Kelen C C,Thiago C F.Analysis of deformation and stress distribution for Spring eardrum in the clutch by the method of moire interferometry[J].SAE Technical Paper,2011,36:117.

Experiment Analysis and Simulation of Separation

Characteristics of Diaphragm Spring

REN Hong-hai1,ZHANG Zhi-gang1,SHI Xiao-hui1,YI Peng2

(1.Key Laboratory of Advanced Manufacturing Technology for Automobile Parts,Ministry of Education,Chongqing 400054,China;

2.Chongqing Academy of Science and Technology,Chongqing 400000,China)

In order to study the load-deflection characteristics of the diaphragm spring release finger under different ambient temperature,the heat transfer model of the clutch diaphragm spring was established and thermal boundary conditions during diaphragm spring work process were analyzed.The finite element model of the diaphragm spring was established by using ANSYS software.And then the load-deflection characteristic of the diaphragm spring small end was analyzed at different ambient temperatures.The correctness and effectiveness of the finite element analysis results are verified by the experiment.Simulation and experimental results show that the load of diaphragm spring small end decreases with temperature rise.

clutch;diaphragm spring;release characteristic

format:REN Hong-hai,ZHANG Zhi-gang,SHI Xiao-hui,et al.Experiment Analysis and Simulation of Separation Characteristics of Diaphragm Spring[J].Journal of Chongqing University of Technology:Natural Science,2014(4):24 -28.

U463.211

A

1674-8425(2014)04-0024-05

10.3969/j.issn.1674-8425(z).2014.04.005

2013-12-18

重庆市教委科技项目(KJZH10211);重庆市科技攻关计划项目(cstc2012gg-yyjsB30002,cstc2011ggB60010)

任洪海(1988—),男,硕士研究生,主要从事汽车零部件检测技术研究。

任洪海,张志刚,石晓辉,等.膜片弹簧分离特性仿真与试验分析[J].重庆理工大学学报:自然科学版,2014(4):24 -28.

(责任编辑 刘 舸)