油气输送管道止裂器的开发

2014-01-23刘会利编译

孙 宏,刘会利 编译

(1.渤海装备华油钢管公司,河北 青县 062658;2.宝鸡石油钢管有限责任公司,陕西 宝鸡 721008)

0 前 言

近年来,天然气输送管道的钢级越来越高。然而,对于由外部冲击、疲劳、腐蚀、地震、山体滑坡或塌陷等情况引起的管道长程开裂,X100及以上钢级的超高强度材料本身的止裂能力是有限的,这是由于止裂所需的韧性达到甚至超过了技术上所能达到的韧性值。这已经被X100钢管的全尺寸爆破试验所证明。基于类似的原因,止裂能力还必须考虑较低的服役温度。为此可以沿管道预先确定的间隔安装止裂器,从而使任何断裂的扩展都能在几根钢管的长度内停止,这将对环境和管道运行的危害降到最小。

欧洲钢管公司打算供应止裂器作为其钢管产品的一个补充。本研究是为了表明止裂器的可用性,特别是对于超高强度钢管,并找到低成本且简单的方式来评估各种类型的止裂器,以下讨论研究了止裂器的类型、设计及力学性能。

1 止裂器的类型

当使用足够的止裂韧性材料或更大壁厚钢管来降低环向应力止裂不可行时,就必须采用止裂器来保证管道运行的安全。近几十年来,已经设计开发了各种类型的止裂器。几乎所有的设计都是防止在气体压力的影响下管道断裂胀开,从而降低断裂驱动力。尤其值得注意的是单一或多个的套筒止裂器,包括简单的钢带套管以及厚壁钢套管,在套筒和钢管之间的径向空间通常要填充固化材料。但是,由于大直径钢管用套筒的尺寸和质量太大,其生产、运输和安装较为困难。一般必须考虑生产厚壁钢管或管段的经济性。此外,可能需要采取特殊的措施来避免钢管和套筒间界面的腐蚀。

在这方面,Chabrier和Fawley提出了质量较轻的纤维包裹止裂器。欧洲钢管因此选择了这种类型的纤维增强止裂器,并在全尺寸和小尺寸试验的基础上使用原型试验对止裂能力和外部损伤情况下的止裂行为进行了研究。

2 外部影响下的止裂行为

在运输、装卸或安装钢管时,特别是在开挖时的挖掘机铲、碎石、尖锐物体等都有可能造成止裂器的机械损伤。因此,进行了准静态和动态试验以模拟并确定这些情况对纤维包裹止裂器的影响。试验采用X100钢级φ1 200 mm×20 mm钢管,包裹层的厚度约为12.5 mm,试样尺寸为300 mm×300 mm。

为了模拟落石这种突然负荷的情况,进行了动态落球试验。方法与塑料涂层的标准程序一致,即使用与直径25 mm的钢球连接的总质量为10 kg的锤体,锤体从2 m的高度落下,冲击能量为196 J,对止裂器材料的外表面产生冲击。落球冲击试验后,止裂器的损伤情况如图1所示。由图1可以看出,复合包裹层的主要损伤包括纤维/树脂复合材料的表面下区域的直接破坏(图1(a)中的区域1),还有止裂器冲击点附近的次要损伤 (图1(a)中的区域2),即纤维从织构的分离。次要损伤的区域在径向几乎延伸到了钢管的管壁(图1(b))。试验可以确定损伤区域的深度约为11 mm,相当于增强层厚度的88%。

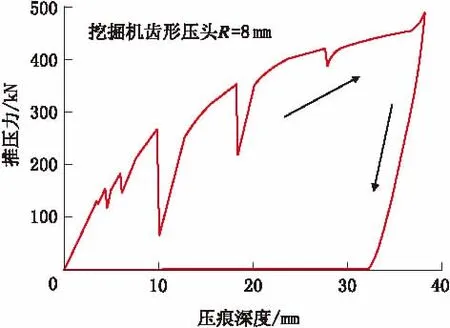

图2为准静态压痕试验情况,在试验中试样放置在一个支撑环上,用一个尖端圆弧半径为8 mm的挖掘机齿形压头不断地垂直压入试板,记录试验时的压力和压坑的深度。图3为准静态压痕试验中推压力随压痕深度的变化曲线。从图3可以看出,纤维层的破坏会导致施加压力的下降,当钢管开始出现明显的压痕时试验停止。试验后的止裂器试样如图4所示。从图4可以看出,钢管的变形导致了纤维包裹层的剥离,试样尺寸的限制促使包裹层完全剥离,而对于真实的止裂器,可以假定仅在钢管凹痕处出现剥离。

图1 落球冲击试验后止裂器的损伤

图2 准静态压痕试验

动态落锤试验的原理是将一个2 800 kg的锤体(尖端圆弧半径R=25 mm)从1 m的高度落下冲击试样,试样同样置于一个支撑环上。动态落锤试验后的止裂器试样如图5所示。 从图5可以看出,锤头完全穿透纤维包裹层,纤维发生破坏,钢管本体向内凹陷产生塑性变形。测量的下落最大力为804 kN,该力值涵盖了典型的挖掘设备可能造成的动态冲击载荷。动态压痕试验后的止裂器损伤区域如图6所示。从图6可以看出,钢管的内凹也造成了同准静态情况一样的包裹层的剥离。同时,也观察到了包括纤维从织构分离的次要损伤(图6(a)明亮区域)。这些区域主要沿纤维方向延伸,在钢管表面也可看到(图6(b))。

图3 推压力随压痕深度的变化曲线

图4 准静态压痕试验后的止裂器试样

图5 动态落锤试验后的止裂器试样

虽然对一种止裂器只进行了数量有限的试验,但是仍然可以获得一些关于纤维包裹止裂器在外部冲击行为下的一般规律。纤维包裹层的破坏取决于冲击能量和冲击物体的几何形状。然而,在所有情况下,甚至在完全穿透外包裹层的情况下,只发生了局部减弱,只在圆周方向有轻微的扩展,开裂扩展的可能性较低。另外,周围材料有非常强的支撑,外部包裹层的厚度和长度的恰当设计将会提高管道的安全性能。

图6 动态压痕试验后的止裂器损伤示意图

3 全尺寸爆破试验

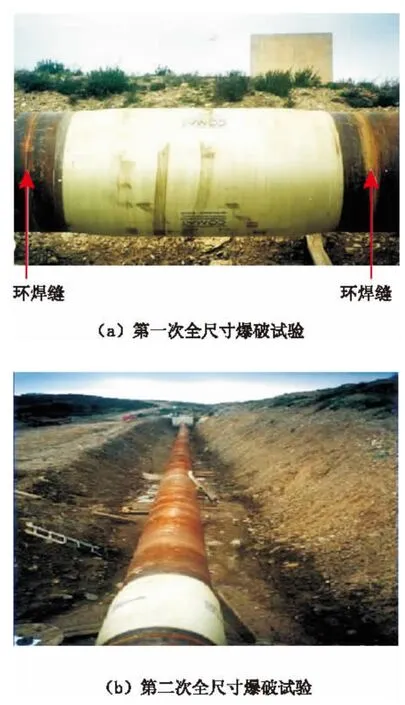

在 “Demopipe试验”的范围内,计划进行两个X100钢级钢管试验段的全尺寸爆破试验,有可能将欧洲钢管的止裂器整合到第二次试验中。在萨尔茨基特曼内斯曼研究机构(SZMF,以前是MFI)纤维增强压力容器的开发、试验和生产经验的基础上,提出了一个简单的钢管和纤维增强层间强度分布的初步设计准则。试验压力产生的环向应力由复合包裹层和钢管平均共同承担。在将止裂器交付Demopipe X100全尺寸爆破试验之前,进行了较小规模的爆破试验。

试验段为长50 m的φ291 mm×10 mm高频感应焊接钢管。对钢管进行了特殊的热处理,使直焊缝变脆(Kv=12 J),这样断裂就能够非常迅速地沿直焊缝扩展。因此,与韧性断裂扩展相比,试验条件更加严苛。纤维包裹层的厚度为5.0 mm,长度为1 610 mm,止裂器距离用于启裂的人工缺口600 mm,钢管管段爆破试验装置如图7所示。试验介质为空气,加压到25.9 MPa(设计系数为72%),此时从人工缺口处启裂,断裂扩展速度达到300 m/s以上,在东侧没有止裂器未实现止裂,西侧的止裂器延迟了长程断裂,在刚越过纤维包裹层后断裂就停止扩展。

图7 高频感应焊钢管管段爆破试验装置

该试验增强了对该设计理念的信心,止裂器的环向应力在钢管和纤维包裹间的分布是均匀的,大约1.6 m长的增强段应该是安全的,特别是对于预期断裂扩展速度低得多的韧性断裂扩展情况。

“Demopipe试验”的止裂器使用了X100钢级φ1 200 mm×20 mm钢管,采用的玻璃纤维复合材料的抗拉强度为1 050 MPa,线性极限伸长率为2.5%。复合包裹层厚度的选择标准为钢管与增强层之间的环向应力分布均匀及安全系数为1.45。增强纤维共60层,止裂器总壁厚达到了(41±2)mm(钢+复合包裹),从而使纤维增强区的外直径达到约956.4 mm。钢管管段长度为2 000 mm,这样就将止裂器的总宽度定为1 600 mm,第一次全尺寸爆破试验段如图8(a)所示。为了环缝焊接时不对纤维包裹层造成热影响,止裂器两端各留有约200 mm的管段没有纤维增强层。

上述止裂器被安装到了第二次Demopipe X100全尺寸爆破试验的管段上,试验地点在意大利的撒丁岛,试验管道如图8(b)所示。试验管段采用了9根φ914.4 mm×20 mm的 X100钢管,止裂器安装在试验管段的东端,而试验的目的是在X100试验管段的东端和西端均实现止裂。在试验管段西侧的断裂扩展到管体上停止,在东侧的断裂则以约135 m/s的速度扩展到止裂器。在大约200 mm后,扩展方向转到周向(纤维缠绕方向)并停止,全尺寸爆破试验后的止裂器如图9所示。虽然没有达到Demopipe全尺寸爆破试验的目的,但是证明了在高压 (22.6 MPa)和高设计系数为75%的条件下,由欧洲钢管提供的这类纤维增强止裂器通常能够实现超高钢级钢管的长程断裂止裂。

图8 X100全尺寸爆破试验段示意图

图9 全尺寸爆破试验后的止裂器

4 小尺寸爆破试验

用于X100钢管的止裂器的设计是成功的,但或多或少是基于反复试验的原理,因此需要优化,特别在生产成本方面。可以预期的是,将来的优化主要将通过计算机模拟的方式进行,但是计算方法也需要试验验证。由于全尺寸爆破试验非常昂贵,所以开发了小尺寸试验以支撑该止裂器的设计优化。对于小尺寸试验,可以更加灵活地研究不同的设计和负载情况,且成本低于全尺寸试验。小尺寸试验选用的钢管规格为φ85 mm×2 mm,主要是由于其D/t与大直径钢管接近,钢管的屈服强度为710 MPa。

试验第1步,先确定钢管长度2 000 mm,允许对不同厚度、长度和材质的纤维包裹层进行定性比较;第2步,在试验管段上安装断裂速度测量系统,并进行延伸以避免诸如减压波反射的影响,这里只比较试验管段东、西端之间断裂扩展的差异。

玻璃纤维包裹经过了环氧树脂浸透,试验包括不同的层数(2层和4层)和长度(45 mm和90 mm)。在钢管的中部加工出一个纵向缺陷,并将两个管端用堵头封上。缺陷尺寸的选择原则是在大约12 MPa的内压产生破裂,且断裂朝管端的方向扩展,介质为室温下的压缩空气。

带止裂器钢管的爆破试验结果如图10所示。长度为45 mm的2层复合包裹没有实现止裂,外层包裹完全破坏,最终靠管端反射的压力波止裂。但是,长度为45 mm的4层复合包裹和长度为90 mm的2层复合包裹实现了止裂。

图10 带止裂器钢管的爆破试验

试验结果表明,即使采用简单的小尺寸试验也能区分不同设计的止裂器。可以预计,修改后的试验方法将能够校正和验证计算模型,并选择适当类型的纤维增强层。

5 总结和展望

(1)全尺寸爆破试验已经证实,对于X100及更高钢级的管道,止裂器将最有可能实现避免韧性断裂的扩展,止裂器的利用也有利于在低温下运行的管道。

(2)超高强度钢管用钢套筒型止裂器的缺点是质量较大,且生产和管道安装都比较困难。而纤维增强型止裂器则更为容易,在钢管生产过程可以加入纤维包裹工序。

(3)在挖掘机铲或碎石等外部冲击的情况下,纤维包裹层可能会损坏,但即使完全穿透复合包裹层,也只是在局部造成减弱,这可以通过适当的厚度和长度来补偿。

(4)大、中直径钢管的全尺寸爆破试验已经证明了纤维增强钢管作为止裂器的可用性。止裂器的设计基础为钢管与增强层之间的环向应力应均匀分布,对于X100钢级,止裂器的安全系数为1.45。止裂能够在一定程度上吸收断裂的能量,阻止断裂扩展、延迟以及通过止裂器后以短距离止裂。结果表明,纤维增强止裂器通常能够实现超高强度管道(X100)的断裂止裂,即使是在高压和高设计系数的条件下。

将来主要通过计算机模拟方式优化止裂器的几何尺寸和力学性能,比如在有限元分析的基础上进行试验验证和校准也是必要的。已经经过了小尺寸爆破试验,并将进行改进以最灵活和具有效益的方式提供数据。即使是采用简单的小尺寸爆破试验也能区分不同设计的止裂器。欧洲钢管打算将纤维增强型止裂器加入其超高强度及低温钢管的生产计划,并与用户合作针对具体用途进一步确认实际可用性以及优化止裂器的设计。

译自:BRAUER H,KNAUF G,HILLENBRAND H G.Crack Arrestors[C]//The 4th International Conference on Pipeline Technology.Belgium,Ostend,2004.